整體鍛造彎軸制造工藝研究

袁禮彬

(常州中車鐵馬科技實業有限公司,江蘇 常州213015)

0 前言

低地板有軌電車作為一種現代社會新興的軌道交通工具,具有制造費用低廉、乘坐客流較大以及方便舒適等諸多優勢,現代低地板車輛由于運用獨特的獨立輪對設計。獨立輪對是將傳統輪對兩側車輪的旋轉自由度進行解耦,通過彎軸連接,從而將車輛車體和入口部分的地板降低到距離地面350~450 mm左右。彎軸在獨立輪對中作用是替代傳統有軌電車的車軸部分,在整個低地板車輛運行過程中發揮關鍵部件作用,其結構如圖1所示,主要由軸頸、一系簧安裝座、軸頭和軸身等組成。

圖1 鍛造彎軸成品圖

彎橋作為低地板有軌電車連接獨立輪對的關鍵部件,整車可靠性和安全性與其疲勞強度有著直接關系,其本身質量要求越來越高,國際上鍛造設備和鍛造工藝水平的比十幾年前有了較大的技術進步,因此整體鍛造彎軸工藝在技術可以實現,是未來主流的發展趨勢。根據彎軸的未來產業布局,我公司開發研制完成了整體鍛造式彎軸(如圖1)的工藝,該整體鍛造式彎軸采用2.2萬T螺旋壓力機整體鍛造成型,產品經過各項嚴格試驗驗證,已交付主機廠客戶裝車運用。該產品的成功研制填補了國內空白,為國內低地板有軌電車的發展起到了強大的支撐作用。

本文重點研究了整體式鍛造彎軸的機械加工工藝過程,通過對彎軸結構特點的分析,闡述了彎軸的機械制造工藝流程,以及關鍵工藝選擇和探索,為同類產品的加工提供借鑒作用。

1 結構工藝性分析

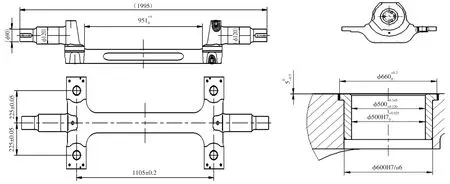

整體鍛造彎軸結構形式及主要部位如圖2所示。從彎軸結構上分析,其主要難點體現在以下幾個方面:

(1)彎軸屬于軸向長大件,并且需要經過調質處理,熱處理變形大,要求嚴格控制;(2)沿軸向為非對稱結構,零件本身存在著嚴重偏心,導致機械加工時存在嚴重的振動;(3)為了在加工過程中保持較好的位置精度,依據集中同一原則、以車軸兩端中心孔為加工基準,并且為了提高加工精度要不斷修整中心孔;(4)為滿足大批量生產,同時用工藝保證產品質量,分粗、半精、精加工三個工藝過程;(5)為防止車輛在使用過程中車軸斷裂等事故,要求加工好的車軸各部位表面不允許有裂紋,其內部不允許存在縮孔等缺陷,因此要采用表面磁粉探傷、內部超聲波探傷工藝;(6)軸端與軸承配合,公差和表面粗糙度要求高,特別是軸頭與軸頸圓角過渡處粗糙度一般要求在Ra0.8,同時軸頸與軸頭的圓柱度及兩端相互的圓跳動要求比較高,以保證車輛運行的平穩性。

圖2 鍛造彎軸結構簡圖

2 主要工序簡介

(1)整體劃線。該工序主要從彎軸整體去考慮,兼顧各部位加工余量,以彎軸的軸身上平面為基準,整體劃線,劃出包括軸身在內各部位主要加工線;

(2)粗銑基準面。該工序設備為KMC3000龍門加工中心,將4個橡膠堆上平面用等高塊支撐,按照整體劃線工序劃出加工線找正,軸身上平面為加工尺寸參考基準,銑削軸身底平面到要求尺寸;

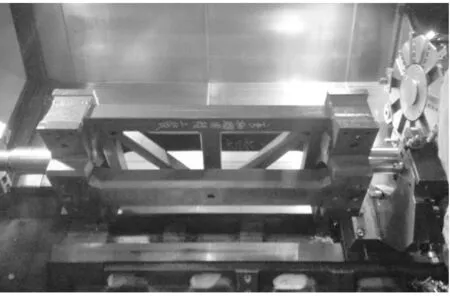

(3)粗車外圓。上CW61100S臥式車床,利用臥式車床采用一夾一頂的方式,同時配合平衡夾具,左端采用死頂尖,四爪卡盤夾緊,右端采用活頂尖,粗加工兩端外圓及端面;

(4)調質及探傷。彎軸整體調質處理和熱處理后按照技術要求將規定部位作磁粉探傷和超聲波探傷;

(5)精銑基準面。采用KMC3000龍門加工中心上,將一系簧安裝座上平面用等高墊支撐,并校直彎軸軸身,精銑彎軸軸身底平面同時保證中心高,粗精銑內開檔,重打兩軸端中心孔;

(6)半精車外圓。采用CW61100S臥式車床,上特制配重夾具,左端采用死頂尖,四爪卡盤夾緊,右端采用活頂尖,以兩端中心為基準,精車彎軸兩端軸頸和軸頭外圓;

(7)低溫時效處理;

(8)精車外圓。采用PUMA400XL數控車床,上配重夾具,粗精銑彎軸外形,兩端雙頂尖,左側四爪卡盤夾緊,精車彎軸兩端軸頸和軸頭的外圓及端面;

(9)粗磨外圓。采用MQ1380B精密外圓磨床,兩頂裝夾,粗磨彎軸兩端軸頸和軸頭的外圓,留精磨余量;

(10)鉆攻軸兩端螺紋孔。KMC3000龍門加工中心,粗精銑兩端軸頭外圓上的鍵槽及鉆攻兩端面上分度圓螺紋孔;

(11)精磨軸頸外圓。采用MQ1380B精密外圓磨床,兩頂裝夾,精磨彎軸兩端軸頸和軸頭的外圓至圖樣尺寸,保證粗糙度;

(12)精車外圓。采用PUMA400XL數控車床,上配重夾具,精車兩軸端外圓端面過渡處圓弧;

(13)精鏜孔。上KMC3000龍門加工中心,精鏜一系簧安裝座平面襯套內孔。

3 車削磨削加工關鍵夾具的結構設計

磨削彎軸軸頸時,由于工件、夾具構成的工藝體系是和機床主軸一起轉動的,如果整個工藝系統不平衡,就會在無論是車加工還是磨加工過程引起很大振動,使彎軸軸頸處產生振紋,進而嚴重影響彎軸的使用壽命甚至出現報廢。

由于彎軸夾具質量大,結構設計復雜,彎軸最終外圓尺寸精度和表面粗糙度都是在磨床完成上。在磨削彎軸外圓時必須根據磨削情況,對夾具進行平衡調整。常用平衡調整方法是經驗法,這種方法平衡精度較低,不能滿足精密磨削彎軸軸頸加工要求。

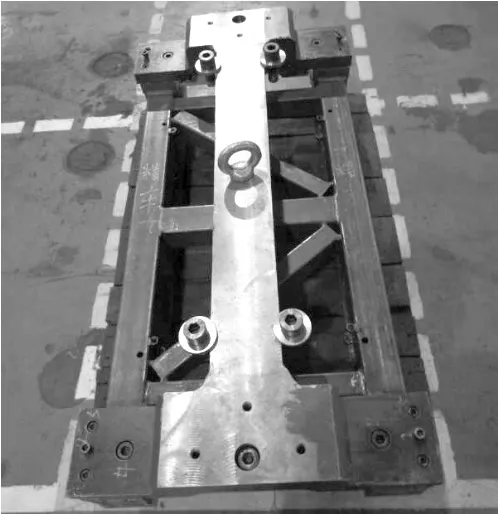

彎軸整體呈彎軸形狀,質量中心遠離兩端軸頸中心線,這給無論是車削加工還是磨削加工帶來嚴峻的挑戰,彎軸能否成功開發,解決車削加工和磨削加工動平衡問題尤其關鍵。經過數次平衡夾具設計和調試,逐漸地找到了平衡夾具設計的關鍵,如圖3所示。

圖3 彎軸加工平衡夾具

首先,平衡夾具與彎軸連接時,兩者組合件質量中心要在兩端軸頸中心線上;由于彎軸呈典型彎軸結構,基于基準統一原則,在半精車、精及和磨削加工時,都采用雙頂尖夾緊,容易彎曲變形,軸向剛度差,導致軸頸的尺寸公差和表面粗糙度難以保證,這就要求夾具不但解決整體平衡問題,也要同時解決彎軸軸向剛度差問題。為解決這兩個問題,夾具設計采用以下措施:

(1)利用彎軸兩側頂面2-M24螺紋孔,先將2-M24螺紋孔做成2-M16,作為車夾具與彎軸連接時工藝螺栓孔;(2)單獨采用2-M16和工藝螺栓將夾具與彎軸連成一體,在試加工時發現還不足以增加整體剛性來抵抗彎軸軸向變形;(3)為進一步增加彎軸整體剛性,充分利用彎軸一系簧安裝座支撐平面上4個通孔,通過4個通孔用工藝螺栓和工藝墊塊將彎軸兩端與夾具整體連接,大大地增加了彎軸整體剛性;(4)平衡夾具整體采用無縫方鋼管,在滿足剛性同時,減輕夾具的重量,又便于焊接,如圖4所示。

圖4 彎軸與平衡夾具連接成一體

實際證明,采用平衡夾具,無論車削加工還是磨削加工,磨削加工質量有了明顯提高。具體設計方法利用行為建模技術可以簡化設計流程,減低成本,提高平衡精度。

4 彎軸軸頸與軸頭過渡圓弧處精車工藝

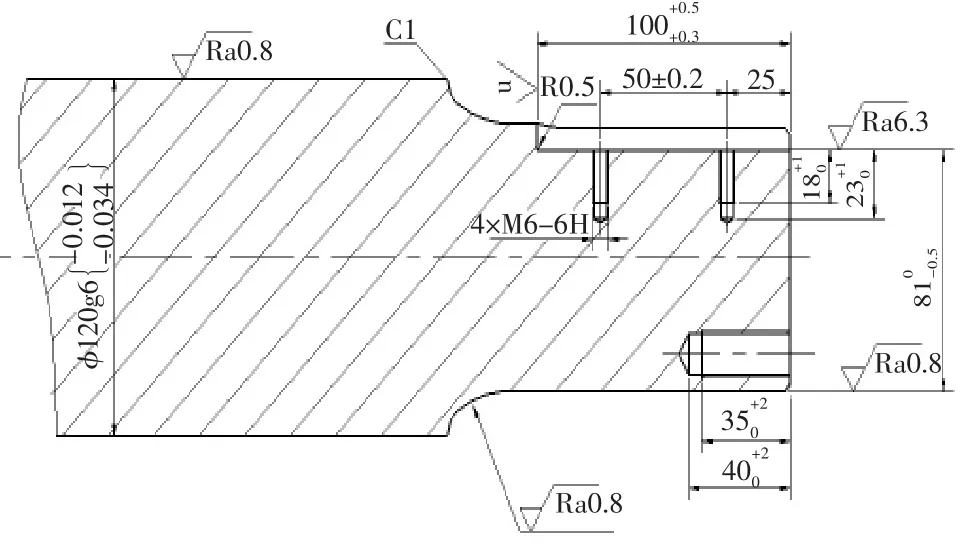

彎軸式低地板輕軌車輛轉向架重要零件之一,它不但承載全部車上重量,而且承受來自輪軌的沖擊。在彎軸加工過程中如圖所示的部位,是安裝軸承、防塵擋圈和軸箱的組成部分,軸端組裝質量將直接影響車輛的運行品質和行車安全,因此保證著部分的尺寸公差和形位公差成為彎軸加工工藝關鍵所在。

圖5 彎軸軸段結構圖

目前由于公司缺乏成型磨床的加工設備(價格高),為適應彎軸的結構要求,研究并探索一種合理的精加工工藝以滿足生產的需要,形成軸端部分加工工藝,采用數控車床與精密外圓磨床相結合辦法完成加工。

根據彎軸的加工精度要求,首先對加工設備進行調研和篩選,在半精加工不變的情況下,選用大規格全功能數控車床作為過渡圓弧的最終精加工。因此,選擇了PUMA400XL全功能數控機床。因此該設備(如圖6)具有的精度和可靠性可以滿足以車代磨工藝的實施。在工藝要求上作如下具體設置:

香夼礦區發育的隱爆-侵入角礫巖表現為3種產出狀態:小巖株穹頂、沿張性裂隙以及灰巖層間;具有明顯區別于構造角礫巖的產狀和巖石學特征。

加工設備:PUMA400XL全功能數控機床;

刀片及冷卻液,采用山特維克涂層刀片和優質冷卻液;

工藝參數:切削深度0.25 mm;切削速度(恒線速度)100 m/min;走刀速度0.12 mm/r.

按照上述工藝參數對彎軸軸頸過渡圓弧處進行批量生產,均符合圖樣要求。

圖6 彎軸在數控車床車削

5 彎軸軸端外圓精密磨削技術

彎軸兩端是回轉部分,在臺階過渡處又有圓弧過渡的要求,結合彎軸的尺寸要求,選用回轉直徑800 mm的高剛度臥式數控車床進行軸頸與軸頭之間過渡圓弧部位的精密加工。但是,彎軸軸頸與軸頭表面粗糙度要求要達到Ra0.8,同時圓跳動等形位公差要求比較高,因此必須采用精密磨削的方式才能到達要求。用回轉直徑800 mm的精密外圓磨床加工,如圖7所示。

圖7 彎軸在高精度磨床磨削

彎軸屬于高精度、低粗糙度的零件,采用普通磨削無法同時保證外圓圓柱度和表面粗糙度。精密磨削依靠精度高、性能優良的機床、砂輪的修正技術與一定操作技能才能到達圖樣規定的技術要求。其基本原理是,利用較小的修整進給量精細修整砂輪,使磨粒具有等高的微刃,利用微刃的等高性和摩擦拋光作用,從而形成良好幾何尺寸公差和表面粗糙度。

6 結束語

整體式彎軸結構特點決定了彎軸的加工難度,在整個加工過程中,重點解決了以下幾個難點:(1)設計了平衡夾具,解決了車削磨削過程的動平衡問題,為整個制造工藝過程中的核心技術;(2)采用高剛性的臥式數控車床,解決了彎軸軸頸與軸頭之間過渡圓弧的低粗糙度的車削;(3)利用平衡夾具和高精密磨床,優化砂輪和磨削參數,解決了軸頸和軸頭的尺寸精度和形位精度。

整體式彎軸的研制成功,為公司發展壯大軌道交通產業提供了強大的技術支撐,對公司進一步做大做強減振降噪產品具有十分重要的意義。