某型火炮炮眼密封改進設計研究

◎穆巖1王亮2褚福國2

隨著我國周邊海域國際關系的復雜化以及海軍實戰化水平的不斷提高,裝備使用頻率和強度的不斷增強,某型火炮在使用過程中陸續暴露出了許多問題,尤其是大風雨或大風浪天氣航行中,雨水或海水通過炮眼密封進入炮塔內,導致炮塔內的機械設備產生銹蝕甚至卡滯,電氣件失效,影響裝備正常使用,同時也給設備維修帶來極大困難。

針對這一問題,提出了充氣式炮眼密封改進設計方案,確定了合理的橡膠壁厚參數及船上氣源壓力參數,完成了船上實施改進氣壓原理方案設計。

一、結構簡介及工作原理

某型火炮炮眼密封組件均為橡膠材質密封件,炮塔為一個封閉殼體,開有炮眼以使俯仰部分伸出炮塔,俯仰部分為沿骨架耳軸中心線回轉的運動部件,而炮塔是固定部件,依靠炮眼密封形成運動與固定的結合部起到密封防水防塵的作用;當在對海或對空射擊時,俯仰部分需要在俯角至仰角之間90°范圍內連續上下回轉,這使其與固定的骨架之間形成可靠的封閉非常困難。

二、火炮炮眼密封方案設計

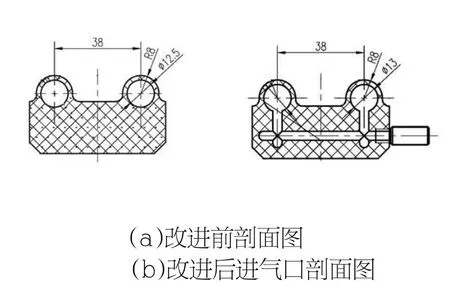

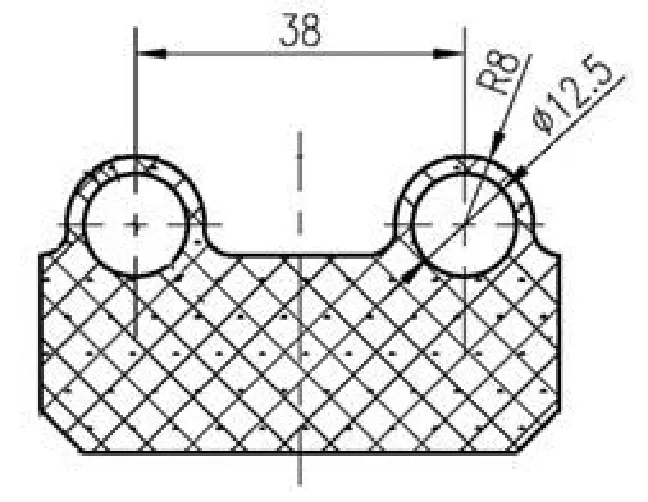

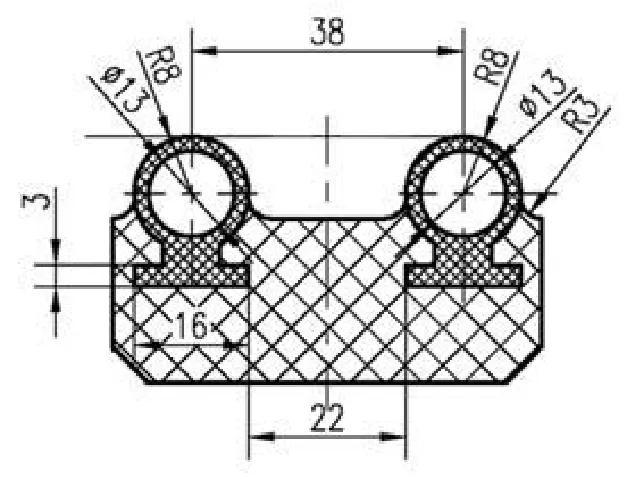

目前炮眼密封剖面結構如圖1(a)所示,在矩形橡膠本體上突出兩管狀隆起密封腔,起到與炮架柔性接觸作用,在現有方案基礎上,增加充氣接口,分別接通上部管狀密封腔,如圖1(b)所示,這樣在泄壓狀態下與原炮眼密封設計結構相同,不改變火炮技術狀態項,仍可滿足正常狀況下密封要求。

圖1炮眼密封改進前后對比圖

在原結構基礎上作工藝改進,將整體環形密封改為帶開口端密封,開口端采用實心堵頭,保證密封件氣密性;改為開口端后,在更換炮眼密封時,不需要再將原密封件分割,降低了更換炮眼密封的維修裝配難度;船上更換完畢,將兩開口端處用粘合劑固持;改進后的結構裝配工藝性更合理,維修性得到提高。

1.多段式炮眼密封。

該方案在原炮眼密封結構基礎上,不需要改進模具,將炮眼密封分作成型后,整體成型時在接縫處加入少量的碳纖維,其空腔內徑尺寸比其它部位小0.5mm,如圖3所示,該方案也可提高接口處的承壓能力,但膨脹量會受影響,與其它部位會有差異;但成本低,制作周期短,不需要改進現有模具。

圖3分斷式炮眼密封剖面圖

2.裝配式炮眼密封。

取消密封腔接縫,將密封腔整體通過T形槽結構設計和粘接的行式把密封腔固定在密封本體上,見圖4結構。此方案可解決承壓不足及密封腔一致性的問題,又可以保證上部空腔連接的可靠性,但該方案需重新設計模具,前期投入費用較大,成本高,需要的研發周期較長。

圖4裝配式炮眼密封剖面圖

三、橡膠強度試驗驗證

為保證炮眼密封改進方案的合理性,擬用試驗的形式獲得炮眼密封件各性能參數,包括強度值、保壓回彈率值等性能指標量化值。

在改進的新方案中,選取一次成型的密封段(無接縫),其炮眼密封件上氣管部分有效壁厚取2.5mm、3mm二個系列,測其充壓,變形,爆破過程中強度試驗壓力值,對于壁厚2.5mm、3mm二個系列密封件,在充壓變形3mm時,保壓1小時后,計算各自回彈率值。

通過膨脹量與壓力的對比,當壁厚差從2.5變化為3mm,膨脹變形3mm所需壓力值增幅在0.02MPa左右,可以認定密封腔壁厚選為2.5mm比較適合,后續實驗將按該壁厚開展試制;為保證在較小的壓力下有較大的膨脹量,需進一步降低密封腔處橡膠材料的硬度,當橡膠硬度在試驗壓力在0.2MPa左右時(不大于0.25MPa),膨脹量能達到2.5-3mm較為理想;試驗顯示,橡膠保壓1h,最大膨脹變形時,橡膠回彈率均達到95%以上,較為理想,符合使用要求。

四、氣路系統原理設計

為保證設備船上使用的簡單可靠性,壓力氣源首先接二層甲板下的配氣盤,然后連接一個手動截止閥,此截止閥為炮眼密封充氣的安全總閥門;其后連接減壓閥,減壓閥設定橡膠充氣安全壓力值0.2MPa,經溢流閥減壓輸出穩定壓力的氣體;通過一段軟管供至炮塔內,炮塔內也安裝有一個截止閥,此截止閥為炮塔內進氣及放氣的總安全閥門,便于炮塔內部操作;其后連接壓力表,截止閥,該截止閥為炮塔內釋放炮眼密封內氣體的閥門,然后直接連接炮眼密封進氣口。

五、結論

本文基于某型火炮因炮眼密封漏水失效故障,提出了充氣式密封的方案,并提出兩種的可行改進設計結構,從根本上解決了因復雜炮架結構、接觸間隙不均造成的炮眼密封失效問題;通過橡膠強度試驗,確定了船上實施氣路系統的基本參數及炮眼密封壁厚參數,該問題的解決可有效提高了機械系統的維修性及可靠性。