對B型結構壁纏繞式PE管用于水下管道的實踐

孫 偉

無錫太湖水務有限公司,江蘇無錫 214000

1 B型結構壁纏繞式PE管的特點

B型HDPE纏繞結構壁增強管是一種新型管材,相較于普通的PE直壁管,它具有如下特點:

(1)結構獨特,抗壓強度高;(2)代溫沖擊性能好;(3)內壁光滑不結垢,摩擦阻力小,過流量大;(4)重量輕,施工快捷,綜合成本低;(5)連接方便,柔性接頭,抗地面沉降能力強;(6)耐腐蝕,抗老化,使用壽命長達50年。

該型管材廣泛用于給排水施工,由于其接口方式為熱熔方式,接口強度較高,使其適用于各種地質條件下開挖管道施工。但是用于水下管道的場景并不多,主要是因為該型管道自身的密度比水小,放置于水中,管道會自然漂浮在水面上。B型HDPE纏繞結構壁增強管道的這種物理特性使得其在水中施工的難度較大。

2 施工程序及主要方法

施工程序為:測量放樣→沿江山體綠化障礙清理→水下破碎山體巖石→鋪設碎石墊層→潛水員水下檢查整平→吊裝鋪設預制鋼筋砼底板→HDPE管道沉管→鋼套箱安裝→壓混凝土預制塊→檢查井、截流井制作→預制塊中灌注細石混凝土。

2.1 測量放樣

首先對建設單位提供的水準點和導線點進行復測,經(jīng)認可后再開挖溝槽,同時在場內適當位置設置好臨時的軸線控制點和水準控制點,作為沉管施工的控制依據(jù)。

2.2 水下溝槽開挖、水下巖石破碎、船塢土方

2.2.1 開挖土方操作要點

(1)掌握原有河岸邊擋墻或者山坡的結構形式以及現(xiàn)狀地下管線分布情況。開挖時應自上而下進行,不得亂挖。

(2)溝槽內下表層的有機土雜填應清除換填。

2.2.2 溝槽

施工時,從下游向上游施工,用定位樁船挖掘機開挖水下溝槽內的土方,溝槽寬度參照市政工程關于水下土方開挖的要求。同時,根據(jù)土壤類別選擇放坡系數(shù),確定管線的位置。在溝槽開挖施工中,應設有專人負責,嚴格控制管底標高和管道的中心線位置,施工員必須邊施工邊測量,做好施工現(xiàn)場記錄,并掌握水下溝槽的塌方規(guī)律,及時采取相應措施。

2.2.3 水下巖石破碎

根據(jù)現(xiàn)場測量放樣的結果,在準備鋪設的管位上確定管道軸線施工位置。采用水上液壓破碎機沿管道軸線在巖石斜岸護坡上施打并且開挖出一個管道安管溝槽,溝槽底寬為3m。破碎采用自上而下方法進行,先水上后水下。破碎巖石段溝槽放坡按照1:0.5進行,溝槽破碎深度設置為管道設計底標高以下0.35m。

2.2.4 水下船塢方

根據(jù)近期對整個施工水域水位的觀測,近期水域水位標高在22.5~22.0m左右浮動。考慮到滿載施工船舶進場施工的吃水深度必須滿足水深1.5m,現(xiàn)按低水位22.0m以下1.5m(標高20.5m)溝槽邊坡旁的水下土石方進行開挖破碎,以達到施工船舶滿載吃水深度航行要求。

梅蘭日蘭的切換控制器質量應該說是非常好的,但是也難免會遇到故障。質量好的產品,一般損壞的程度都不是很高,修復的可能性很大,主要靠經(jīng)驗的積累,細心地觀察和分析,即使對該產品不是很專業(yè),也可以將之修復。

2.3 潛水員下水墊層整平

破碎河底巖石開挖溝槽以后,填筑碎石墊層進行基底找平。采用運輸船將碎石運至水下溝槽邊,水上挖掘機進行碎石拋填。碎石填筑完成以后,測量溝槽底標高采用挖掘機進行整平,并且潛水員下水配合人工掃床,溝槽掃床應反復進行3次,確保溝槽底面的平整達到控制標高要求。如發(fā)現(xiàn)局部溝槽底部地質情況較差的情況時,采用換填方法進行局部處理,將松軟地基挖除后,換填拋石填筑。

2.4 預制鋼筋砼底板及管道抗浮鋼筋砼塊

鋼筋砼底板塊以及管道抗浮砼塊作為管道施工抗浮的主要措施,預制鋼筋砼底板塊以及管道抗浮砼塊全部在碼頭預制場地上進行預制。混凝土采用C30商品混凝土,壓塊鋼筋采用10@200雙層雙向;底板塊鋼筋采用10@150雙層雙向,具體如圖1所示。施工時將預制砼塊在東岸預制場地短駁至碼頭吊車位置,采用吊車吊裝上運輸船,運送至西岸施工點后在采用水上施工船吊裝下水鋪設。施工順序:吊裝鋪設底板塊→管道沉管→吊裝鋪設抗浮壓塊。

圖1 預制塊三維模型圖

2.5 管道沉管

2.5.1 準備工作

(1)準備好施工機具、工具、吊運設備等工具材料;

(2)復核溝槽中心線和基礎標高;

(3)清除管道口內表面和外表面的油污、雜物。

由于本段截污干管全部位于水平面以下,根據(jù)管道連接施工工藝,管道連接岸上施工場地上進行熱熔連接。焊接長度根據(jù)每一個井段實測長度為準。每個井段管道焊接完成以后,在管頭兩端加堵頭蓋板封閉。沿岸邊斜坡焊接好的管道整體拖拉下水,采用施工船將管道浮運至管位水面上施工位置。浮運管道時,前后各安排一條船,一條在前面拖船,一條在后,使管道與拖船保持在一條直線上。浮運至施工溝槽段上方水域固定并做好安全防護工作。

2.5.2 沉管順序

(1)將管道用2條吊裝船,吊裝后拎入溝槽上方水域,將管道一頭先吊入溝槽,隨即另一頭也吊入溝槽。

(2)管中心放在溝槽中心水域位置,采用兩條吊裝船吊住管道。然后進行管道加重壓載,經(jīng)過前期浮力驗算,管道內灌滿水后每延米還需加載50kg負荷才能達到沉管施工要求。管道配載采用8#槽鋼為骨架制作框架,40×40腳鋼做斜撐加固管道。當管道達到半浮狀態(tài)時,潛水員打開兩端堵頭蓋板板開啟灌水排氣,管道自身荷載超過抵抗浮力臨界點后管道沉入水面,吊裝船慢慢松開鋼纜,使管道整體均勻下沉。

(3)隨著管道內水量增加,管道下沉,直至管道沉到底板面。

(4)測量管頂標高及兩端位置,2條挖機船配合校正,達到要求后,潛水員下水將吊裝的卸夾及繩索拆卸。

(5)管道安裝完成后在管道上部壓覆起抗浮作用的預制混凝土塊。預制塊先在岸上場地上預制,施工時采用吊車將養(yǎng)護完成的預制塊吊裝上船,運輸至西岸,采用挖機船吊裝下水穩(wěn)管。

2.6 鋼套筒檢查井

2.6.1 施工工序

套筒底板、內外套筒及鋼筋加工、制作→測量放樣→基槽開挖→管道施工→底板沉放→鋼筋及內套筒沉放→外套筒沉放→套筒和底板封堵、龍門口封堵→內筒灌水→封底、底板及下部井室混凝土澆筑→井壁外側的管道下方基槽處理→上部井室施工→井圈及井蓋施工。

2.6.2 施工工藝

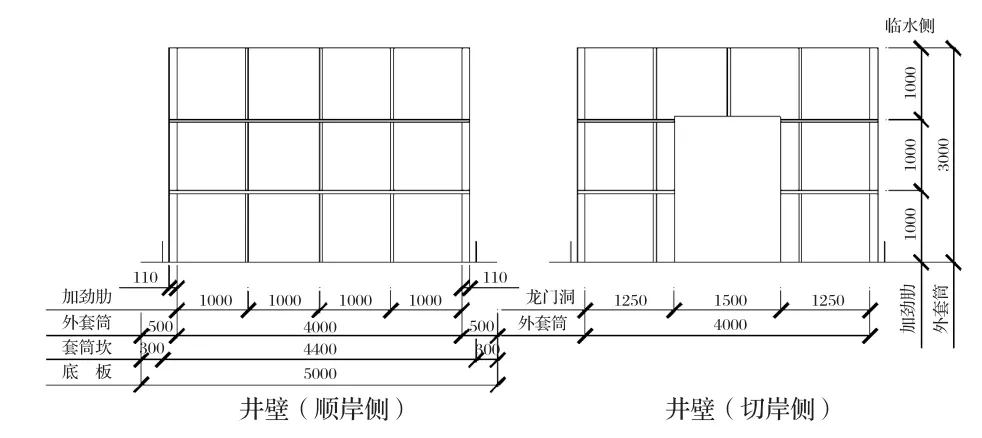

(1) 套筒底板加工、制作。套筒底板采用6mm鋼板制作,尺寸為5m×5m,鋼板間拼縫進行滿焊。鋼板底面焊接格式加勁肋,頂面焊接套筒坎。加勁肋采用8#槽鋼,間距為1m。套筒坎采用6mm鋼板,邊長4.4m,高30cm。為確保管道沉放位置及外筒沉放位置準確,在套筒坎上焊接2根垂直鋼筋導標,導標位置為管道鋼架臨水側與套筒坎交點處。底板對邊各焊接2組吊環(huán)。

(2)內外套筒制作。套筒均采用6mm鋼板拼接制作,拼縫進行滿焊。內套筒采用鋼板封底,套筒及底板間進行滿焊。外套筒壁外側用6mm鋼板制作加勁肋,肋寬15cm,外筒壁在預定管道位置進行開孔,孔形為方孔。套筒外壁焊接4個吊環(huán)。具體如圖2所示。

圖2 井壁示意圖

3 結語

按照上述施工方法,B型HDPE纏繞結構壁增強管水下施工達到了預期目的,按計劃完成了施工任務,為以后此類工程提供了借鑒。