降低克勞斯尾氣中二氧化硫含量的技術改造

雷進猛

(神華包頭煤化工有限責任公司 內蒙古包頭 014010)

隨著我國環境問題的日益嚴峻,國家對化工行業三廢排放的控制日趨嚴格,尤其是廢氣的排放,二氧化硫的排放標準已由低于400 mg/m3(標態)調整為低于100 mg/m3(標態)。目前,神華包頭煤化工有限責任公司(以下簡稱包頭煤化工公司)硫回收裝置排放的二氧化硫質量濃度日均值為380 mg/m3(標態),已無法滿足標準要求,為此采用堿濕法進一步處理尾氣,確保排放尾氣中的二氧化硫含量滿足最新的環保標準要求。

1 裝置簡介

包頭煤化工公司的硫回收裝置屬于環保型裝置,主要處理煤氣化裝置的高壓閃蒸氣、凈化裝置的含氨變換不凝氣以及低溫甲醇洗單元的酸性氣,通過高溫克勞斯反應和低溫克勞斯反應生產硫黃,兩級反應之后產生的尾氣經加氫反應使大部分的硫轉化為硫化氫,加氫尾氣通過MDEA胺液吸收后,尾氣在尾氣焚燒爐中燃燒,然后通過蒸汽過熱器和尾氣加熱器換熱,再經煙氣-凈化氣換熱器換熱降溫后進入煙氣脫硫塔,在煙氣脫硫塔中用質量分數30%的氫氧化鈉溶液進一步吸收尾氣中的二氧化硫,達標尾氣最終經煙囪排放。

2 二氧化硫的危害

二氧化硫在常溫下為無色有刺激性氣味的有毒氣體,其密度大于空氣,容易液化,可溶于水。二氧化硫與皮膚黏膜反應會產生亞硫酸,對皮膚黏膜有強烈的刺激作用。過量的二氧化硫可以引起肺部的水腫,對人體的中樞神經系統也會造成嚴重損害。二氧化硫還是酸雨的主要組成部分,對動物、植物的危害巨大。

3 工藝原理及優點

包頭煤化工公司硫回收裝置是利用部分燃燒法在制硫反應爐內制取硫黃,再經兩級克勞斯反應降低硫分壓進一步制取硫黃。制硫反應爐在1 150 ℃ 左右的高溫下將來自凈化裝置的低甲酸性氣中的硫化氫轉化為硫、變換不凝氣中的NH3轉化為N2和H2O。

制硫反應爐內發生的主要化學反應如下:

H2S+1/2O2=S+H2O

H2S+3/2O2=H2O+SO2

2H2S+SO2=3S+2H2O

制硫反應爐內存在的副反應如下:

2NH3+3/2O2=3H2O+N2

H2S+CO2=H2O+COS

2H2S+CO2=2H2O+CS2

2NH3+SO2=N2+2H2O+H2S

2NH3=N2+3H2

克勞斯反應器內發生的主要化學反應如下:

2H2S+SO2=3/xSx+2H2O

克勞斯反應器內還存在有機硫的水解反應:

COS+H2O=H2S+CO2

CS2+2H2O=2H2S+CO2

經過兩級克勞斯反應之后的制硫尾氣進入分液罐,捕集部分液硫并經尾氣加熱器升溫后進入加氫反應器,在鈷、鉬催化劑的作用下,制硫尾氣中的單質硫及二氧化硫轉化為硫化氫,有機硫在加氫反應器內經水解反應也轉化為硫化氫。加氫反應器內的反應需在260 ℃以上才能充分進行,通過氫氣在線分析儀來控制加氫反應器內氫氣的含量。克勞斯尾氣和氫氣不能單獨存在于加氫反應器內,以免造成催化劑的失活。加氫反應器內發生的化學反應如下:

SO2+3H2=H2S+2H2O

S8+8H2=8H2S

COS+H2O=H2S+CO2

CS2+2H2O=2H2S+CO2

制硫尾氣經加氫反應后,基本上所有的硫都以H2S的形式存在,然后經急冷塔降溫后在吸收塔內采用MDEA溶液吸收硫化氫及二氧化碳,尾氣進入尾氣焚燒爐內,在600 ℃溫度下進行燃燒反應,燃燒后的尾氣再經尾氣換熱器回收熱量,最終進入煙囪。

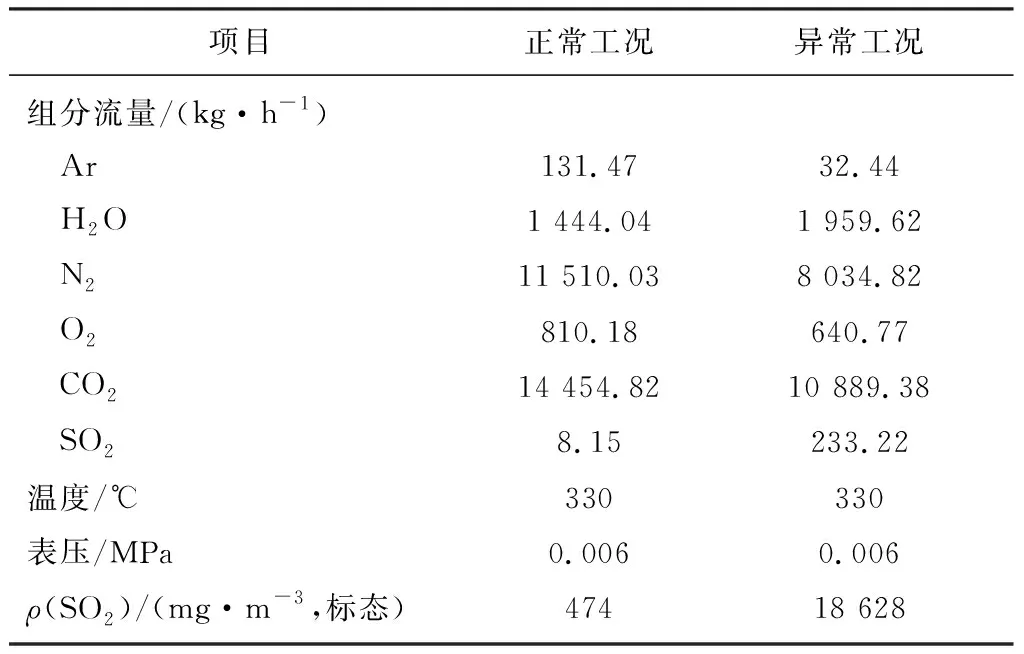

進入煙囪的尾氣含二氧化硫質量濃度平均值為420 mg/ m3(標態),仍超出國家排放標準要求,因此采用堿濕法進行進一步處理。最大工況下裝置煙氣處理量為13 000 m3/h(標態),處理后凈化氣中二氧化硫質量濃度<100 mg/m3(標態),堿濕法的原料為焚燒爐的煙氣和質量分數30%的氫氧化鈉溶液。硫回收裝置煙氣參數對比如表1所示。

表1 硫回收裝置煙氣參數對比

項目正常工況異常工況組分流量/(kg·h-1) Ar131.4732.44 H2O1 444.041 959.62 N211 510.038 034.82 O2810.18640.77 CO214 454.8210 889.38 SO28.15233.22溫度/℃330330表壓/MPa0.0060.006ρ(SO2)/(mg·m-3,標態)47418 628

注:1) 異常工況為裝置大檢修期間

堿濕法的吸收原理是利用二氧化硫在水溶液中生成亞硫酸,亞硫酸再與一定濃度的氫氧化鈉吸收液進行酸堿中和反應來進一步降低二氧化硫含量。吸收液的pH通過補充氫氧化鈉溶液來調節,并通過pH在線分析儀來控制氫氧化鈉的加入量,反應生成的鹽則供其他裝置作為原料,化學反應式如下:

(1) 脫硫反應

SO2+H2O=H2SO3

SO3+H2O=H2SO4

H2SO4+Na2SO3=Na2SO4+H2SO3

H2SO3+Na2SO3=2NaHSO3

NaOH+NaHSO3=Na2SO3+H2O

(2) 氧化反應

Na2SO3+1/2O2=Na2SO4

堿濕法煙氣脫硫的優點:①氫氧化鈉是強堿,一定濃度的氫氧化鈉在一定條件下與二氧化硫反應迅速,具有較強的吸收能力;②反應產生的亞硫酸鈉和硫酸鈉能供其他裝置再利用,成本低;③液氣比小,節能降耗;④一般煉油、化工企業均有氫氧化鈉溶液,無需另外增加配制設施,投資省;⑤在裝置大檢修或工況波動較大的情況下,排放尾氣中的二氧化硫含量都能保證達到國家環保指標要求。

4 堿濕法煙氣脫硫工藝流程及特點

經加氫反應和胺液吸收后的煙氣進入尾氣焚燒爐,然后經蒸汽過熱器和尾氣換熱器回收熱量、煙氣-凈化氣換熱器換熱降溫至180 ℃后進入煙氣脫硫塔。煙氣脫硫塔入口處有一段較長的煙道,除鹽水通過噴嘴霧化后,與進口的煙氣同方向接觸,使煙氣中的水分達到飽和,同時溫度急冷至58 ℃(飽和溫度)。在煙氣脫硫塔內,為了保證吸收效果,吸收液氫氧化鈉溶液經噴嘴以霧滴的形式被均勻噴出,使煙氣中大部分的二氧化硫被轉化為亞硫酸鈉,吸收液則經過塔底循環泵循環噴射。在循環泵的出口配置pH在線分析儀監測循環液的pH,并通過調節閥來控制堿液氫氧化鈉的加入量,使循環液的pH保持在7左右,以獲得最佳的吸收效果。出煙氣脫硫塔的凈化氣經煙氣-凈化氣換熱器升溫后進入原煙囪排放,塔釜排出的質量分數5%左右的含鹽廢水經氧化罐氧化后送污水處理裝置。

堿濕法煙氣脫硫的工藝特點:①循環液通過噴嘴高速噴出,與煙氣接觸充分,可提高吸收效率。②設置煙氣-凈化氣換熱器,用進脫硫塔前的煙氣加熱凈化氣,既利用了煙氣余熱,降低了裝置能耗,又提高了凈化氣的排放溫度,避免煙囪頂部出現冒白煙的現象;同時降低煙氣進煙氣脫硫塔溫度,節省冷卻水用量。③可以保證排放的凈化氣中二氧化硫質量濃度在100 mg/m3(標態)以下。

主要操作條件:進煙氣脫硫塔煙氣溫度160~200 ℃,煙氣脫硫塔塔頂凈化氣溫度50~65 ℃,凈化氣排煙囪溫度190~210 ℃,煙氣-凈化氣換熱器的凈化氣進、出口溫度分別為50~65 ℃和190~210 ℃,煙氣-凈化氣換熱器的煙氣進、出口溫度分別為330 ℃和160~200 ℃。

5 結語

目前,脫除尾氣中的二氧化硫有諸多工藝方法,如氨法脫硫、堿濕法脫硫、離子液脫硫,各種工藝都有自身的優缺點,如:氨法脫硫容易出現氨泄漏和結晶,腐蝕也比較嚴重,裝置的跑、冒、滴、漏現象比較嚴重,且設備的使用周期較短;堿濕法脫硫吸收效果較強,并且產生的鹽容易處理;離子液吸收中的急冷系統腐蝕嚴重,且脫硫劑需要進口,采購、更換比較困難。包頭煤化工公司結合自身裝置的特點,采用堿濕法來進一步降低尾氣中的二氧化硫含量,不僅投資少,而且改造也相對簡單,改造后排放尾氣中的二氧化硫含量可以滿足國家環保指標的要求。