合成氨原料氣中CO脫除工藝的比較

尹俊杰

(航天長征化學工程股份有限公司蘭州分公司 甘肅蘭州 730010)

在合成氨原料氣的凈化過程中,脫除少量CO是一個極為重要的步驟,因為CO是氨合成催化劑的毒物,要求進入氨合成塔的原料氣中的CO和CO2總含量小于10×10-6(體積分數,下同)。脫除少量CO的方法有化學法和物理法2種。

采用化學法脫除少量CO可分為兩類:①采用吸收劑來脫除氣體中的CO,如銅氨液洗滌法,經銅氨液洗滌后的氣體中CO含量可降至10×10-6以下;②甲烷化法,即在較高溫度和有催化劑存在的條件下,CO與H2反應,CO被還原為甲烷。由于甲烷化反應過程中需消耗部分H2并生成一定量的CH4,故該方法只有在高壓法合成氨或氣體中CO含量<0.5%時才能被采用。自20世紀60年代初期采用CO低溫變換催化劑后,使變換后的變換氣中CO含量降至0.3%~0.5%,為采用甲烷化法創造了條件。

采用物理法脫除CO是利用液氮作為洗滌劑,即液氮洗滌法。當以焦爐氣為原料時,常用此法來制取高純度的氮氫混合氣;當以重油(渣油)、水煤漿或石油氣為原料、部分氧化法在較高壓力下制取合成氣時,由于空分技術和工藝流程的改進,在制取氧氣的同時,可獲得廉價的高純度N2,故多采用液氮洗滌法脫除少量CO。

由于銅氨液洗滌法存在能耗高、凈化度低、污染嚴重、適用規模小等缺點而逐漸被其他先進的精制工藝所替代,因此,僅對液氮洗和甲烷化工藝進行全面綜合比較,為工藝方案選擇提供參考。

1 工藝流程比較

1.1 工藝流程簡述

甲烷化工藝流程:來自脫硫脫碳單元的合成氣與來自空分單元的N2按比例調節配氮,配氮后的合成氣首先進入甲烷化換熱器與來自甲烷化爐出口的合成氣進行換熱,通過調節甲烷化換熱器熱側合成氣副線使甲烷化爐入口合成氣溫度達到280 ℃;合成氣進入甲烷化爐上層脫硫段脫除殘余的H2S,以保護下層甲烷化催化劑,然后進入下層甲烷化催化劑床層進行甲烷化反應,除去合成氣中的碳氧化物,使甲烷化爐出口合成氣中的CO和CO2總含量低于10×10-6;出甲烷化爐的高溫合成氣(約320 ℃)經甲烷化換熱器換熱冷卻,然后依次進入脫鹽水換熱器和甲烷化水冷器分別與脫鹽水和循環水換熱降溫至40 ℃,最后在甲烷化分離器分離出少量水分后送往下游氨合成壓縮單元,此時合成氣中含水體積分數約為0.28%。

液氮洗工藝流程:來自脫硫脫碳單元的原料氣首先進入分子篩吸附器,將CO2、CH3OH、H2O等雜質去除后進入原料氣冷卻器1,與來自氮洗塔頂部的凈化氣、塔底尾液及其閃蒸氣回收氫逆流換熱,冷卻至一定溫度后進入原料氣冷卻器2繼續換熱冷卻;換熱后的氣體進入氮洗塔底部,在塔中原料氣用液氮洗滌,氣體中的CO、CH4、Ar等雜質溶解于液氮中,得到的精制氣從氮洗塔頂部出塔,經原料氣冷卻器2換熱后,用比例調節方式對其進行配氮,使其氫氮體積比達到3∶1,然后進入原料氣冷卻器1回收冷量;復熱至一定溫度后的精制氣分為2股,一股去脫硫脫碳單元,經回收冷量后溫度約30 ℃返回液氮洗系統,另一股則經氮氣冷卻器復熱后,與從脫硫脫碳單元返回的精制氣匯合后送往合成壓縮機。

1.2 應用業績比較

目前,液氮洗工藝已經應用于200、300、500、600 kt/a合成氨裝置中,甲烷化工藝也已應用于300、500 kt/a合成氨裝置中,兩者都有在大型合成氨裝置中應用的豐富經驗。

1.3 凈化指標

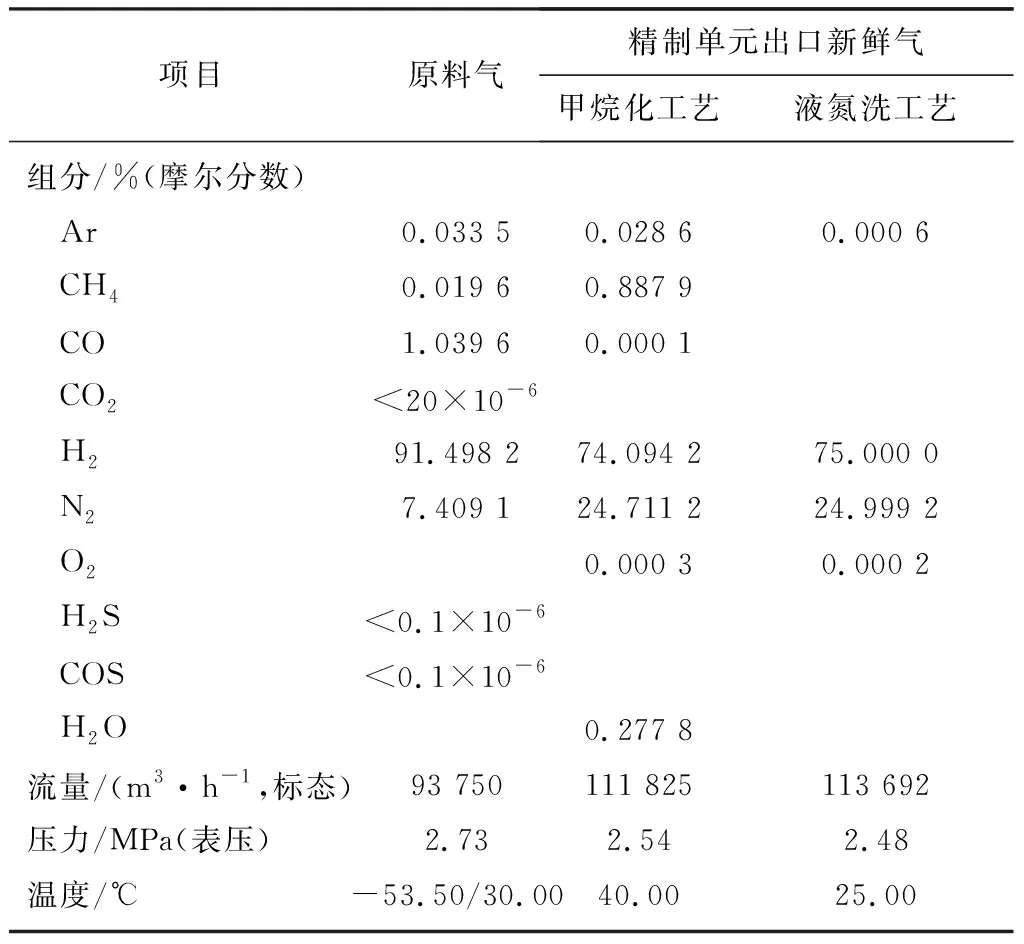

甲烷化工藝和液氮洗工藝的原料氣和新鮮氣組成及流量如表1所示,由表1推導出的新鮮氣技術指標如表2所示。

表1 原料氣和新鮮氣組成及流量

項目原料氣精制單元出口新鮮氣甲烷化工藝液氮洗工藝組分/%(摩爾分數) Ar0.033 50.028 60.000 6 CH40.019 60.887 9 CO1.039 60.000 1 CO2<20×10-6 H291.498 274.094 275.000 0 N27.409 124.711 224.999 2 O20.000 30.000 2 H2S<0.1×10-6 COS<0.1×10-6 H2O0.277 8流量/(m3·h-1,標態)93 750111 825113 692壓力/MPa(表壓)2.732.542.48溫度/℃-53.50/30.0040.0025.00

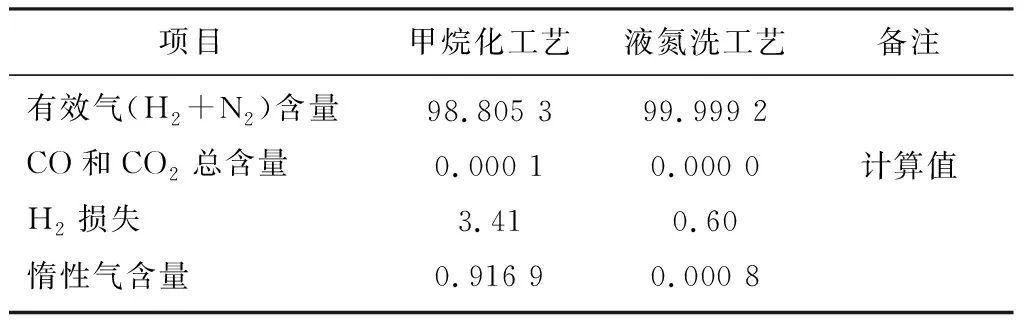

表2 新鮮氣技術指標對比 %

由表1和表2可看出:原料氣不論采用甲烷化工藝還是液氮洗工藝處理,新鮮氣中CO和CO2總含量均低于10×10-6,都可以滿足工藝要求;與甲烷化工藝相比,液氮洗工藝的新鮮氣中有效氣(H2+N2)含量高、H2損失少、惰性氣含量低,優勢較明顯。

1.4 裝置流程的匹配性

對上游空分裝置而言,液氮洗工藝要求其供應的中壓N2壓力高,為3.8~4.0 MPa(表壓),這是因為中壓N2利用焦耳-湯姆遜效應原理,通過節流膨脹降溫為液氮洗工藝提供所需的大部分冷量,少量冷量由液態氮提供。而甲烷化工藝對中壓N2壓力要求低,只需高于原料氣壓力即可。這表明在空分裝置訂貨前還可改變氣體精制工藝,一旦中壓N2壓力確定,工藝方案將很難改變。

對上游變換單元而言,要求的變換深度不同。甲烷化工藝一般要求采用深度變換工藝,變換后CO含量降至0.3%~0.5%。而液氮洗工藝對變換深度要求范圍較寬,即使變換后CO含量為3.2%也能接受。

對上游甲醇洗單元而言,液氮洗工藝與甲醇洗組合具有如下優點:①液氮洗工藝的低溫氣體可作為甲醇洗原料氣的冷卻介質;②液氮洗工藝的富氫氣體返回甲醇洗閃蒸氣壓縮機入口,提高了H2回收率;③液氮洗工藝中吸附器的再生氣可作為甲醇洗的汽提N2。雖然甲醇洗也可與甲烷化工藝組合,但流程組合順序為變換+低溫甲醇洗+甲烷化,原料氣由熱至冷再復熱,能量利用不盡合理,不利于熱量回收。

對下游氨合成單元而言,經液氮洗工藝處理后的新鮮氣惰性氣體含量低,可節省壓縮機功耗并降低H2損失,而甲烷化工藝則相反。

1.5 物耗和能耗

在粉煤氣化工藝中,原料煤的輸送方式有N2輸煤和CO2輸煤2種,主要區別在于生產出的原料氣中N2含量不同。采用N2輸煤時,甲醇洗出口氣體中N2含量約為7.5%;采用CO2輸煤時,甲醇洗出口氣體中N2含量約為0.5%。

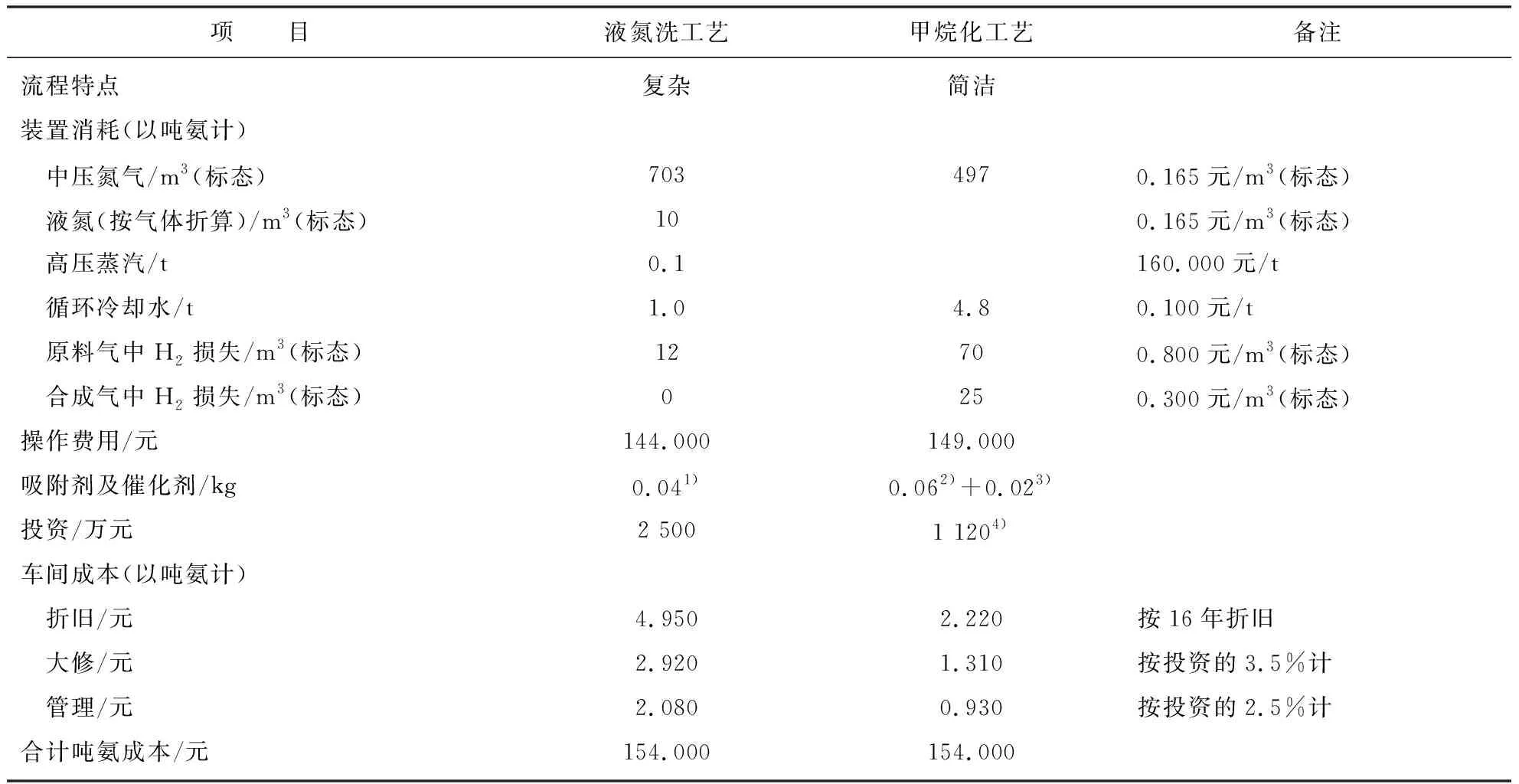

采用N2輸煤時,分別采用甲烷化工藝和液氮洗工藝脫除原料氣中CO的綜合指標比較如表3所示,合成氨生產規模為300 kt/a(1 000 t/d)。

表3 液氮洗工藝和甲烷化工藝脫除原料氣中CO的綜合指標比較

項 目液氮洗工藝甲烷化工藝備注流程特點復雜簡潔裝置消耗(以噸氨計) 中壓氮氣/m3(標態)7034970.165元/m3(標態) 液氮(按氣體折算)/m3(標態)100.165元/m3(標態) 高壓蒸汽/t0.1160.000元/t 循環冷卻水/t1.04.80.100元/t 原料氣中H2損失/m3(標態)12700.800元/m3(標態) 合成氣中H2損失/m3(標態)0250.300元/m3(標態)操作費用/元144.000149.000吸附劑及催化劑/kg0.041)0.062)+0.023)投資/萬元2 5001 1204)車間成本(以噸氨計) 折舊/元4.9502.220按16年折舊 大修/元2.9201.310按投資的3.5%計 管理/元2.0800.930按投資的2.5%計合計噸氨成本/元154.000154.000

注:1)分子篩催化劑1.68萬元/t; 2)氧化鋅脫硫劑2.15萬元/t; 3)甲烷化催化劑10.50萬元/t; 4)含分子篩脫水裝置的投資

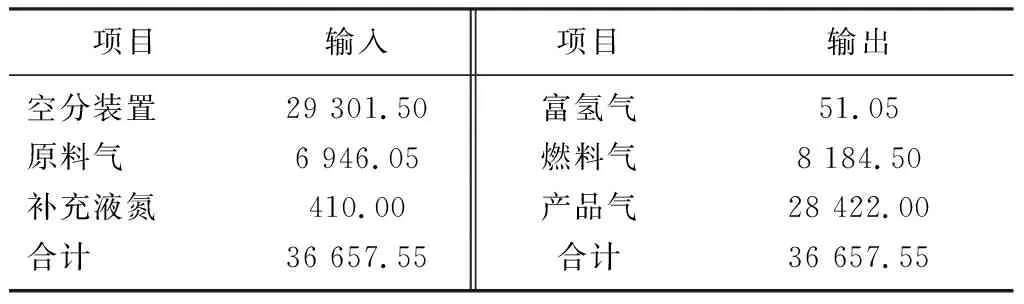

從表3可看出,2種工藝的中壓N2成本分別占生產成本的76%和53%,因此,生產成本取決于中壓N2的定價。經進一步分析,液氮洗工藝消耗的中壓N2量比甲烷化工藝高,主要原因是中壓N2在氮洗過程中存在損耗,大部分損耗的N2進入了燃料氣中(表4),僅少量進入富氫氣中,補充的液氮經氣化后也全部進入燃料氣中,中壓N2損耗率為22%。

采用CO2輸煤時,由于原料氣中N2含量不同,因此中壓N2消耗量也不同,其余數據與采用N2輸煤時基本相當。經計算,采用CO2輸煤時,噸氨液氮洗工藝對N2的消耗為776 m3(標態),包括5 m3(標態)液氮,對應的生產成本為164元;噸氨甲烷化工藝對N2的消耗為655 m3(標態),對應的生產成本為180元。

表4 液氮洗工藝氮氣平衡表 m3/h(標態)

從上述比較可看出,采用N2輸煤時,后續配置甲烷化工藝既可減少投資又可降低生產成本,具有一定優勢;而采用CO2輸煤時,后續配置液氮洗工藝或甲烷化工藝均可。

1.6 三廢排放和環境保護

液氮洗裝置和甲烷化裝置沒有廢氣和廢水排放,只有廢吸附劑及廢催化劑排放,且均由專業企業回收。

1.7 投資費用

根據工程經驗,300 kt/a合成氨生產規模的液氮洗裝置投資約為2 500萬元;甲烷化裝置投資約為548萬元,但由于甲烷化反應會產生少量水,為保護合成氣壓縮機,通常設置分子篩吸附器吸附這部分水,兩者投資合計約1 120萬元。

1.8 催化劑損耗

300 kt/a合成氨規模的液氮洗裝置每5年更換一次分子篩約55 t;甲烷化裝置每5年更換一次甲烷化催化劑約25.4 m3,每3年更換一次氧化鋅脫硫劑約57.0 m3。

1.9 設備布置和制造

液氮洗裝置占地面積25 m×18 m,甲烷化裝置占地面積27 m×19 m,兩者基本相當。2種工藝的設備均已實現國產化。

2 結語

通過比較可得出以下結論:液氮洗工藝和甲烷化工藝都有在大型合成氨裝置中應用的豐富經驗,均可滿足環保要求;與甲烷化裝置相比,液氮洗裝置投資高、工藝流程復雜,但其與上下游單元匹配合理;液氮洗工藝的生產成本與甲烷化工藝相當或低約10%。