復合金屬物智能探測定位系統設計

王亞飛

(平頂山學院,信息工程學院,河南 平頂山 467000)

現如今已有的金屬探測系統,通常僅可以完成金屬探測的功能,并且實現性差、定位精準度不高。傳統的檢測系統的硬件設計上,一般是使用模擬電路來對復合式金屬進行檢測,其原理是把模擬信號改變成波頻進行編碼,同時使用IPU對信號波發出的信號進行解讀轉換,通過判斷其臨界值來處理相應的操作。傳統的系統電路不僅有著復雜的電路結構,而且信號轉換傳播節點較多,容易大幅度的干擾其信號波傳導,導致對復合式金屬的探測精度下降。本次系統設計采用了DY—LDC1000全數字芯片對系統的探測結果進行解讀轉換,取代了傳統的信號轉換節點,將原來復雜的電路系統簡單化,并將原來的信號載體平臺智能化,使其在進行參數設置的時候全自動化,這樣便能夠展開全方位智能探測,對復合式金屬的定位也會更加精準。

1 復合金屬物智能探測定位系統軟件設計

1.1 智能讀取程序的算法設計

直接法自動調整算法:采取前后雙輪編碼器將脈沖信號直接傳導給MSP430F5438A,對接收到的信號自主的進行讀取、轉換,若前后兩者的信號頻率是一致的,則對信號直接進行比對[1]。單片機信號控制調整算法:采取方向讀取算法對單片機轉換的信號與系統設置的角度信號展開數據對比,測算出單片機的角度對原始方向偏離程度,以度量的方式進行記錄,若其只單一的向一側轉換器傳導PWM信號,則需要對其進行調整,使得其與原來軌道的角度一致。

轉彎方向偏差與單片機調整控制算法:一旦發現單片機的信號方向轉彎時,系統對MSP430F5438A的數據進行調整,以便于后側信號能夠及時反轉,若角度傳感器檢測到前側的機片方向轉到90度時,單片機對電機控制信號進行轉換,控制其前后雙輪都保持向一個方向轉動,當方向探測器監測出現到輪子的角度轉向90度時,單片機對SPI的數據進行轉換,使前后雙輪保持相同的方向轉動。全部的過程使數據信號完成了轉彎,并達到相應的輪距差。

1.2 算法程序命令執行

第一步需要對DY—LDC1000、SPI、液晶顯示等初始化數據下達命令,其次針對不同的目標檢測物,需要設定好具有針對性的明確參考值,程序準備過程中任何一個調整指令控制器都會檢測到LDC1000傳感器的實時數據值,傳感器對檢測到的數據經過模擬信號控制系統進行破譯,破譯之后的值再與之前的明確參考值進行比對,用以記錄數據偏差程度,控制系統信號傳輸與其偏差值相適應的數據傳導來轉換舵機擺臂的編碼行為。為了保證所記錄數據的可靠性,需要使用加權平均的方法來對數據進行操作,并將其設定為基準值.控制器在數據掃描時,會不斷轉換控制器的方向,若有多次操作無效時,程序會對操作下達后退指令,使得其在設定的方向上進行準確探測。

2 復合金屬物智能探測定位系統硬件設計

2.1 MCU選擇

在本系統設計中,根據復合式金屬的特性,利用MCU對各種各樣的指令進行分辨操作,BO作為總通信系統將所有的數據進行保存,由于在進行系統設計的時候指令比較復雜,信號輸出比重加大,同時還有多條數據信號指令需要轉換,多以在選擇編碼器的時候,采取的是MSP430F5438A。控制系統內部具有程序檢測、模擬比較器A、定時器A0、定時器A1、定時器B0、液晶驅動器、UART、SPI、硬件乘法器、10位/12位ADC、I2C、DMA、I/O端口、初始化定時器、實時時鐘。在微型處理器的選擇上采取MSP430F5438A作為主導芯片。

2.2 方向偏差系統設計

本設計利用轉換裝置對檢測的智能控制系統的調整的角度和方向數據變化,使得控制器輸出信號頻率一致的兩方波頻,當信號方向一致時,M相信號超前N相信號,當調整的方向不一致時,N相信號超前M相信號,波頻作為方向監測。此時前側控制器的M線、N線與MSP430F5438A的P8.0、P8.1端口分別連接,后側控制器的M、N線與P8.2、P8.3端口分別連接。

3 實驗測試及結果分析

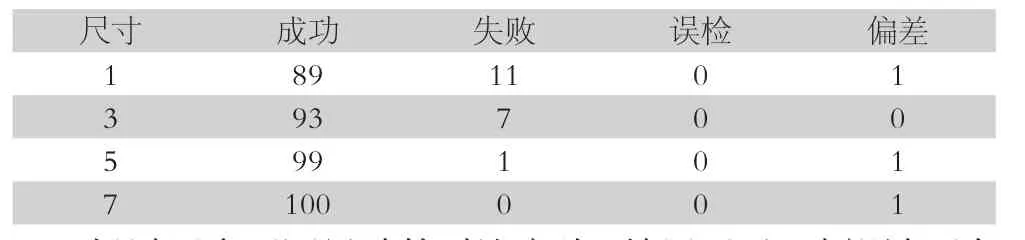

通過對定位的監測成功進行自動報警。實驗時,針對不同尺寸(復合式金屬直徑)金屬均作了100次試驗,實驗前提保證每次探測都能使其發出報警信號;其次,復合式金屬的位置在探測區域內是隨機擺放的,另外,在這100次實驗過程中,均可以檢測到復合式金屬并發出聲光信號。系統運行整個流程平均用時約86s。實驗時針對不同尺寸(復合式金屬直徑)金屬作了100次試驗記錄的數據如表1所示。

表一 性能參數

經過四中不同尺寸的對比實驗,結果顯示,本設計不存在誤檢情況,說明系統能夠明確分辨復合式金屬物;其次,復合式金屬的直徑越大,智能探測定位系統的成功率就越高,但是在一定程度上,尺寸較小的復合式金屬探測失敗率也很低,說明本設計的智能探測功能較好。

4 結束語

本文中復合式金屬智能探測系統設計的系統使用了高功效、低損耗的芯片LDC1000,相較于傳統的探測系統定位功能大大提高,檢測復合式金屬也更加精準。對不同尺寸的復合式金屬進行非接觸式測試,對實驗數據比對處理,實驗結果能夠得出表明本系統確實可以準確的探測出復合式金屬的位置,并且做到沒有誤差,系統的運行過程中準確度較高,運行速度較快,定位精準。