鋁合金航空板電導率在線檢測的實現

楊高潔

(河南同人鋁業有限責任公司,河南 三門峽 472100)

中國航空航天產業的迅猛發展,成為我國經濟可持續發展的強大動力,鋁合金以其良好的性能特性,在航空航天材料中得到大量的應用。鋁合金板材熱處理后的相關性能,如組織結構的均勻性、結構缺陷、狀態變化等都可以通過電導率測量來進行檢測。傳統的電導率檢測通過人工手持式的電導率儀來進行,這種方式生產效率低,檢測質量不好管控,根據航空航天材料板材標準AMS電導率的檢測精度要求,建立在線電導率自動檢測系統,可實現航空航天鋁合金板材生產管理業務的工作信息化、設備管理智能化、生產數據統計分析自動化。

1 檢測系統原理

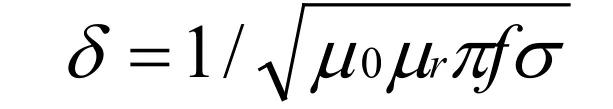

當載有確定頻率和振幅交流電的線圈接近電體表面時,線圈中的交流電產生的交變磁場在導體表面和近表面感應產生渦流,感應渦流的磁場反作用于線圈,這種反作用的大小與電體表面和近表面的電導率有關。通過測量前對測量探頭進行標定的電導率儀,可直接測出導電體的電導率。

式中,δ為標準透入深度,單位米;σ為試件的電導率,單位為西門子每米(S/m);μ0為真空磁導率,μ0=4π×10-7亨利每米(H/m);μr為相對磁導率,對于鋁合金μr值為1;f為測試頻率,單位赫茲。其他因素如溫度、曲率、垂直度、測量間隙等對測量結果也有一定的影響,一般采用補償的方法進行矯正。

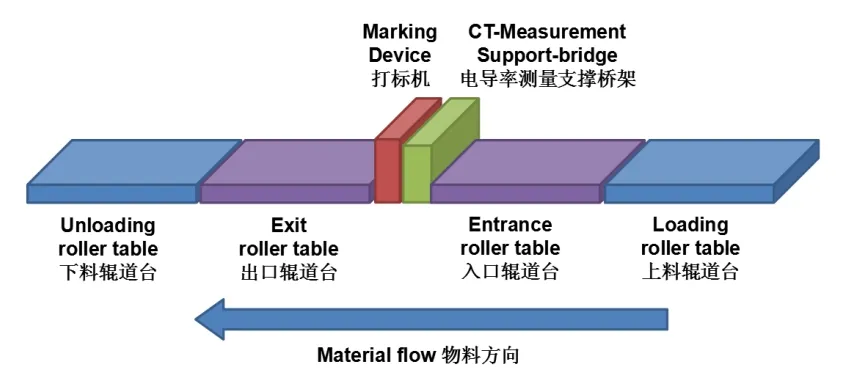

2 設備主結構

如圖1所示,系統設備主要有上料輥道臺、入口輥道臺、出口輥道臺、下料輥道臺、電導率測量支撐橋架組成。鋁板上料到輥道輸送裝置上,液壓升降緩沖器將鋁板推到平行于輥道輸送軸的合適位置,通過輥道輸送機進行傳送。檢測橋安裝兩個傳感器,對輥道上輸送中的鋁板進行電導率檢測。

圖1 檢測系統原理

3 標定

不同的鋁合金具有不同的電導率值,測量前需要對電導率儀的探頭用標準校對塊進行標定。標準校對塊精度要求為:①在%IACS(MS/m)測量值范圍為>16~35(9.5~20.5)時,不確定度為:測量值的±1.0%;②在%IACS(MS/m)測量值范圍為>35~62(20.5~36.5)時,不確定度為:±0.35% IACS(0.2MS/m)。

每次投入檢測運行前能對系統進行自動校正,校正時采用3點校正法對系統進行修正。每個測量通道的5個標準塊校對點要有對應的校對修正窗口,每個參考標準的誤差如下:小于等于62% IACS(36MS/m)時,在±0.5% IACS(0.3MS/m)以內;超過62% IACS(36MS/m)時,在±1%IACS(0.6MS/m)以內;如果在任何一個標準上的誤差超出上面的值,就不能認為儀器是校準的,此時須修正后重新執行校正程序,直至符合誤差要求時,測量裝置才能投入測量運行。

4 測量

每次投入檢測運行前還必須對輥道上板材表面水平傾斜度及板材側邊相對輥道中心線的傾斜度進行檢測。

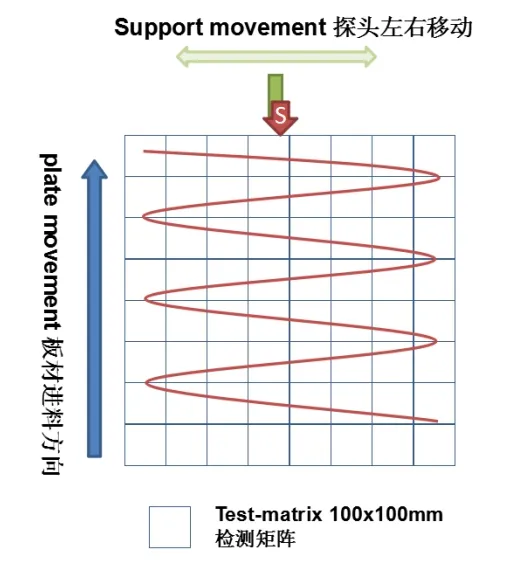

以使測量裝置探頭完全垂直鋁板表面,并使探頭在檢測過程中不致落空,保證檢測準確、無誤;水平位置度的檢測是通過探頭架上的三個激光測距儀完成,板材側邊相對輥道中心線的傾斜度是通過布置在輥道入口段的位置傳感元件測得,通過控制系統完成探頭位置修正。進、出口輥道的速度要與測量橋的速度同步,電導率儀探頭通過輥道和測量橋X軸和Y軸的運動,生成一個的檢測曲線。

圖2 輥道中心線的傾斜度檢測

如圖2所示,檢測裝置須具有溫度補償功能,檢測裝置正式投入運行前,必須對被測鋁板的溫度進行測量,檢查溫度漂移,以規定的時間間隔測得幾個讀數,直至值穩定下來,并輸入測量系統進行溫度補償。

測量完成后控制系統須將所有的測量通道數據與參考標準進行比對;如果比對誤差值大于標準要求的誤差,則需進行通道校正后重新對該板材進行測量。

5 信息系統與控制系統

對同一被測量,通過多組探頭傳感器進行測量;對同一傳感器的測量輸出,通過不同的方式進行傳遞,可以有效避免因傳感器故障,或意外的外部干擾帶來的數據錯誤。采用工業化設備分布、總線型控制網絡,有效減少了布線量,降低了外部干擾對信號的影響,同時也提高了數據傳輸的時效性和精度。在測量過程中,處理器持續記錄各測點的電導率,并使電導率數據與位置數據一一對應。處理器將這些數據整合,并在內部生成數據陣列,以此作為后續處理的原始數據。結合鋁板材各點的電導率值、各等值面分布以及材料測試的相關方法,獲取板材的質量信息,對其強度、硬度、熱處理狀態、內部缺陷等性能進行判定。

6 結論

鋁合金板材電導率測量在線檢測,符合航天航空行業鋁合金板材質量檢測標準,通過電導率自動檢測系統實現鋁合金板材無人化在線檢測,全面提升企業生產效率、產品質量及數字化管理能力。