射流-攪拌組合式煤泥調漿裝置的設計與試驗研究

馮岸岸,周 偉,朱金波,張 勇,王海楠,韓有理,王 超,費之奎

(安徽理工大學 材料科學與工程學院,安徽 淮南 232001)

我國是世界產煤大國,同時也是用煤大國。雖然近年來在不斷開發新能源,但仍然改變不了煤炭的在能源格局中的主體地位。隨著采煤自動化和機械化程度的提高,原煤越來越趨向于“貧、細、雜”[1],選煤廠原煤中有20%以上的<0.5 mm粒級煤泥需要分選,細粒煤的有效分選成為選煤行業研究的熱點[2-3],雖然分選細粒煤的工藝設備很多,但浮選仍然是最經濟、有效的方法。煤泥調漿設備是浮選工藝中十分重要的環節,常用的煤泥調漿方式主要有機械攪拌式、射流混合式、靜態混合式和霧化式調漿設備等。隨著對調漿工作的重視以及實際工作的需要,開發新型的煤泥調漿裝置顯得尤為重要,并且為了解決細粒煤在浮選過程存在精煤灰分高、回收率低的問題[4-5],彌補浮選機調漿功能的不足,對高效調漿改質設備的研究已經刻不容緩。為此,基于前人的研究成果[6-8],結合幾種調漿設備的優點,設計出一種射流-攪拌組合式煤泥調漿裝置,并通過調漿浮選試驗對該調漿裝置的調漿作用進行了初步研究,以期提高微細粒煤泥的浮選效果。

1 調漿的必要性

煤泥浮選的本質就是基于煤和矸石礦物表面物理化學性質的不同,并經藥劑處理后強化這種差異,以氣泡作為有效載體將礦粒浮升至液面,從而實現二者的有效分離。雖然機械攪拌式浮選機的攪拌機構具有一定的調漿作用,但由于礦漿在浮選設備里面的停留時間過短,且受浮選環境的制約(槽體的流場強度不宜太強),導致藥劑無法充分與礦粒混合[9],礦物表面的活化效果往往達不到預期,造成高灰細粒的煤泥分選效果較差,因此浮選前的調漿工作顯得尤為重要,尤其是對于無機械攪拌機構的浮選設備(如浮選柱等)。煤泥調漿時,在外力的作用下,在調漿槽內形成一定強度的湍流流場,可使聚團的礦粒充分分散懸浮,并脫除煤表面罩蓋的部分異質煤泥;捕收劑在剪切力的作用下彌散成微細粒油滴,表面積增大,增加了藥劑與煤粒的碰撞和吸附概率,使藥劑和礦粒充分作用,充分活化礦物表面的疏水性、親水性或某些特殊性質,進而提高浮選效率[10]。實現煤泥高效調漿不僅能提高精煤產率,還能大大節約藥劑用量,降低生產成本,對實現微細粒礦物的高效分選具有重要意義。

2 調漿設備類型

按照浮選藥劑分散與混合方式,將煤泥調漿裝置分為機械攪拌式、靜態混合式和霧化分散式三種。

2.1 機械攪拌式

20世紀80年代,我國研發出XY系列礦漿預處理器[11],該設備成為機械攪拌式調漿設備的早期代表,它借助定子-轉子結構的旋轉葉片,采用機械方式將藥劑分散,但由于葉輪線速度(8.0 m/s)的限制,分散后的藥劑油滴直徑較大,與礦粒混合不夠均勻。此后,中國礦業大學研發出強制混合調漿設備[12],在高剪切環境和強制攪拌流的雙重作用下,可實現礦漿與浮選藥劑的預處理。該設備包括機械攪拌裝置和調漿攪拌槽兩部分,主要運動部件是高速剪切的組合葉輪,采用兩段多層組合方式,并安裝在攪拌槽軸心的上下位置。比如,根據實際需要,可在調漿槽側壁上設置擋板和導流筒。

2.2 射流混合式

射流混合式乳化器[13]在我國一些選煤廠得到了使用推廣。工作時,工作流體(水)從噴嘴高速噴出,在噴射室內形成負壓,浮選藥劑經吸藥管吸入混合室從而進入環境流體;在水力的沖擊、剪切作用下,浮選藥劑分散為<15μm的微細油滴,由混合管噴出,經擴散管后,與環境流體中的煤泥發生碰撞吸附。

2.3 靜態混合式

靜態混合器又稱管道混合器[14],是一種沒有運動部件的高效混合設備,該設備在管道中安裝了若干組混合單元,每一組混合單元均由不同種類的固定板按一定角度交叉組成。通過靜態混合器時,入浮煤漿和浮選藥劑會發生液體分割、位置移動、重新混合;在湍流時,還會在斷面方向產生渦流,藥劑受到強烈的剪切作用,與礦漿進一步分割、混合,最終達到調漿的目的。

2.4 霧化分散式

20世紀80年代,我國的XK系列礦漿準備器是霧化分散式的典型代表。該設備工作時,浮選藥劑經給藥漏斗和噴嘴進入起霧圓盤的中心,圓盤在高速旋轉的狀態下形成強大的離心力,藥劑在離心力的作用下,向外擴散形成一層薄薄的油膜,并被圓盤邊緣的鋸齒切割為霧狀的微小液滴,這種液滴比乳化分散的液滴小一個數量級,分散效果較好[15]。

3 射流-攪拌組合式煤泥調漿裝置

3.1 結構

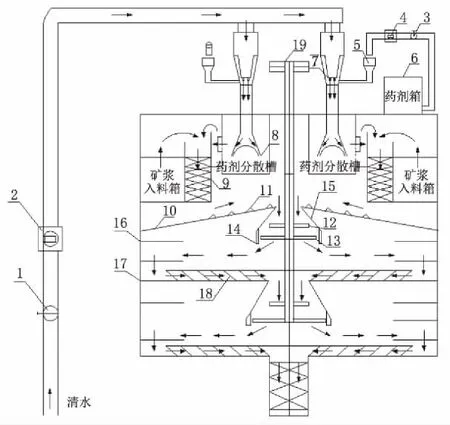

基于上述煤泥調漿設備的優點,將射流混合、管道混合、跌落板混合及高剪切分散混合融于一體,設計出組合式調漿裝置,即射流-攪拌組合式煤泥調漿裝置,該裝置實現了煤泥的深度調漿改質,其結構如圖1所示。

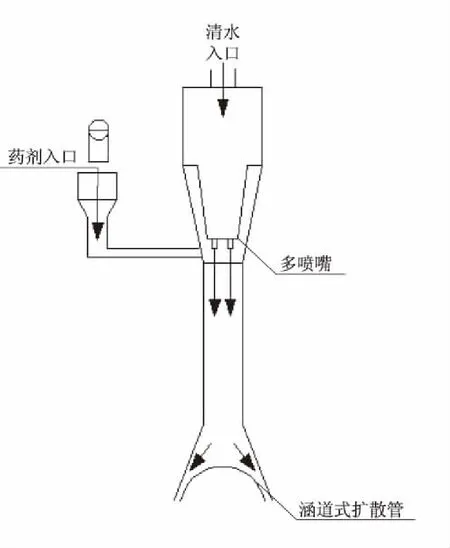

該裝置主要由箱體、藥劑分散系統、管流混合單元、傾角跌落板、多段組合葉輪、擋板和假底混合單元組成。兩組射流混合裝置是藥劑分散系統的核心,其結構如圖2所示。相對于傳統射流混合裝置而言,該裝置采用多噴嘴和涵道式擴散管結構,增大了多股流體接觸的表面積,更有利于藥劑乳化分散。涵道式擴散管的結構如圖3所示,它將流體與藥劑以多股旋轉射流方式噴出,有利于進一步分散藥劑和形成高剪切環境。傾角跌落板設置有坎條,可依據顆粒的大小實現不同預處理時間,灰分低的粗顆粒緊貼滑板運動時,由于受到坎條的阻擋,運動速度慢,預處理時間長,有利于礦粒與藥劑的碰撞吸附。桶壁的擋板可實現和維持高紊流的剪切環境。

1、3—控制閥門;2、4—流量計;5—藥劑入料漏斗;6—藥劑箱;7—多噴嘴;8—涵道式擴散口;9—管道混合器;10—傾斜跌落板;11—坎條;12—第一層葉輪;13—第二層葉輪;14—定子;15—套筒;16—攪拌擋板;17—假底隔板;18—混合單元;19—皮帶輪

圖2 藥劑分散系統結構示意圖

3.2 工作原理

調漿裝置工作時,浮選藥劑經射流裝置的吸藥管吸入且與清水混合后,由擴散管噴出,進入藥劑分散槽,完成藥劑初步分散的過程;其溢流與礦漿入料槽的溢流進入管道混合器完成第一次混合后,進入帶有坎條的跌落板,低灰分的粗顆粒煤泥與高灰分的細顆粒煤泥由于受到的阻力不同,預處理(爬升)的時間也不同;爬升至跌落板頂部的礦漿顆粒在重力的作用下,進入第一攪拌空間,在雙層組合葉輪的高剪切和強制攪拌作用下,進一步實現藥劑與礦物的碰撞混合;攪拌后的底流進入帶有混合單元的假底,完成礦漿與藥劑的再一次碰撞混合;混合后的底流繼續進入第二攪拌空間,重復第一攪拌空間相同的操作,保證礦漿與藥劑的充分混合;在物料出料口的管道上再次使用混合單元,完成最后的整流調質過程。

圖3 涵道式擴散管結構示意圖

4 調漿試驗

為驗證該調漿裝置對煤泥浮選效果的影響,進行了浮選對比試驗;將一組煤樣(人工混合礦)不經過調漿直接浮選,另一組煤樣(人工混合礦)采用自制的射流-攪拌組合式煤泥調漿裝置預先進行調漿后,再進行浮選試驗。

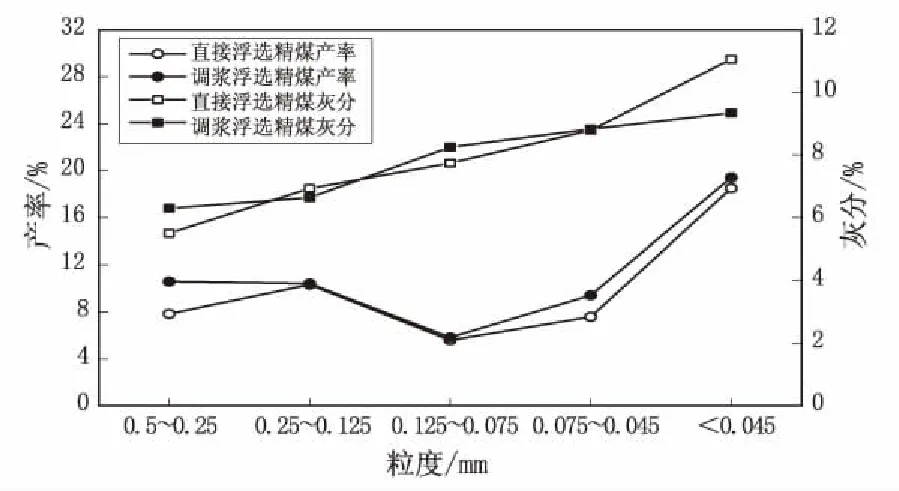

浮選試驗按照GB/T 4757—2013《煤粉(泥)實驗室單元浮選試驗方法》進行。其中捕收劑為正十二烷,起泡劑為甲基異丁基甲醇,試驗煤樣為望峰崗的重介精煤,按照煤∶高嶺石=7∶3的比例制成人工混合礦,煤樣為中等可浮。兩次浮選試驗結果見表1,各粒級浮選精煤的產率和灰分如圖4所示。

表1 調漿浮選試驗結果

由表1可知,在礦漿濃度、藥劑用量保持不變的情況下,調漿后浮選精煤的產率提高了5.89個百分點。

由圖4可知,調漿后0.5~0.25 mm粒級浮選精煤產率提高了2.75個百分點,0.075~0.045 mm粒級浮選精煤產率提高了1.83個百分點,調漿前后各粒級(除<0.045 mm粒級)精煤灰分差別不大,調漿后<0.045 mm粒級精煤灰分下降了1.72個百分點。

圖4 調漿前后各粒級浮選精煤的產率和灰分Fig.4 Yield and ash of concentrate product of each size fraction before and after the use of the device

0.5~0.25 mm粒級精煤產率有所提高,可能是由于葉輪攪拌作用脫除了粗煤泥表面的異質煤泥,增加了藥劑在煤泥表面的吸附量,提高了疏水效果;而對于<0.075 mm粒級煤泥而言,葉輪的攪拌作用打散了易團聚的細顆粒,增加了其與藥劑的碰撞概率,同時射流裝置使藥劑分散成微細液滴,增加了藥劑與煤粒的碰撞概率,加之管道混合器增加了藥劑與煤泥的碰撞混合,這些因素都提高了調漿后煤泥浮選的精煤產率。

5 結論

通過煤泥調漿浮選試驗,驗證了射流-攪拌組合式煤泥調漿裝置的可行性,結論如下:

(1)單一調漿作用達到的處理效果有限,組合式調漿工藝可以綜合多種調漿工藝的優點,提高微細粒煤泥的浮選效果。

(2)經射流-攪拌組合式煤泥調漿裝置處理后,各粒級精煤產率呈現不同程度的提高,浮選精煤總產率比直接浮選提高了5.89個百分點;除<0.045 mm粒級浮選精煤灰分下降了1.72個百分點外,其他粒級浮選精煤的灰分變化不大,這表明組合式調漿對煤泥浮選有一定的促進作用。

(3)射流-攪拌組合式煤泥調漿裝置對煤泥浮選的促進作用來源于各調漿單元對藥劑的分散,對煤粒的沖洗和分散,以及對礦漿和藥劑的剪切混合作用,但具體的組合調漿作用機理仍有待更深一步的研究。