一種用于煤炭分選的全粒級干法選煤系統

王 超,朱金波,申 輝

(1.安徽理工大學 材料科學與工程學院,安徽 淮南 232001;2.潞安礦業集團有限責任公司 王莊煤礦,山西 長治 046000)

當前,煤炭仍然是我國能源消費的主體[1],2017年原煤的總產量達到35.2億t[2],但我國采煤、選煤和運煤的高成本問題仍然未得到有效解決。 我國煤炭主要分布在西部、北部地區,這些地區干旱少水,由于干法選煤技術不用水,工藝簡單,免去了對水的需求且不需要濕法選煤中復雜的煤泥水處理工藝,可有效降低生產成本,減少污水排放,近年來得到了廣泛的推廣和應用[3]。隨著我國北煤南運,西煤東運的煤炭產運銷格局的形成,使運輸成本提高、運力不足等問題凸顯,因此從長遠觀點來看,建設大型坑口電站,改輸煤為輸電是必然趨勢[4]。隨著采煤機械化程度的提高,原煤中細粒煤含量也不斷增加,<6 mm粒級含量甚至達到50%以上,且我國西部煤種多為低變質程度的煙煤(長焰煤、不粘煤、弱粘煤、1/2中粘煤),最大特點是低灰、低硫,一般原煤灰分在15%以下,硫分<1%,煤質優良,質量基本滿足要求,可作為優質動力煤直接供應電廠[5]。因此,安徽理工大學設計了一種全粒級高效干法選煤系統,以期能夠對細粒煤進行分級和分選,直接供應電廠作為發電用煤。因為減少了細粒煤運輸,將極大地緩解我國煤炭運力緊張的問題[6],同時較大顆粒經過分選排矸后再進行運銷,也將大大節省運力,從而提高煤炭的有效運輸能力。

1 核心設備

該干法選煤系統的主要設備有:預先分級篩、破碎機、振動分級篩、螺旋風篩脫粉分級機、干法分選機、空氣重介質流化床、高壓風機、除塵器、引風機、循環流化床爐等。作為核心設備,如螺旋風篩脫粉分級機、干法分選機、空氣重介質流化床、循環流化床爐的選取對于系統的高效運行至關重要。

1.1 螺旋風篩脫粉分級機

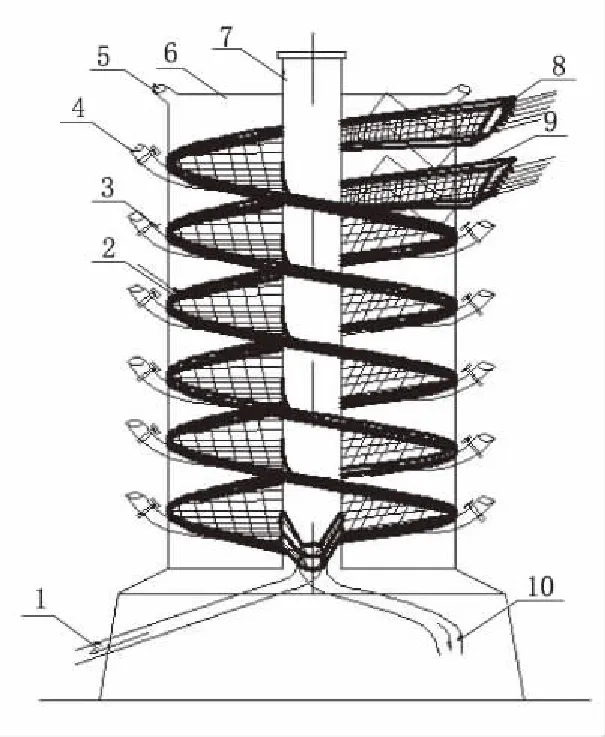

螺旋風篩脫粉分級機是安徽理工大學具有自主知識產權的產品,其結構如圖1所示。

1—粗物料排放管;2—螺旋分選篩;3—風閥;4—補風調節裝置;5—除塵口;6—分級倉;7—中心柱;8—通風口;9—入料口;10—細物料排放管

圖1 螺旋風篩脫粉分級機結構示意圖

Fig.1 Schematic diagram showing the structure of the spiral-type pneumatic fines extraction-sizing machine

螺旋風篩脫粉分級機的工作原理為:物料在下降過程中受到自身重力、螺旋離心力和氣流輸送力的綜合作用,在篩面上得到強化分級,同時采用切線氣流噴射旋轉分級方式進行二次強化分級,從根本上解決了傳統分級篩如博厚篩、馳張篩、等厚篩等篩分細粒煤時出現的篩孔堵塞問題,根據需求,可實現分級粒度從13~0 mm任意調控。干法分選設備的入料粒度要求通常為50~6 mm,才能保證分選效率,而發電用循環流化床鍋爐的粒度要求通常為<6 mm,兩者有很好的粒度契合點即6 mm粒度,故在本系統中螺旋風篩脫粉分級機以6 mm為分級粒度,對煤炭進行分離。

1.1.1 補風控制技術

由螺旋風篩脫粉分級機的工作原理可知,為使床層松散和避免物料堆積,在氣流通道底板設置有補風強化機構。

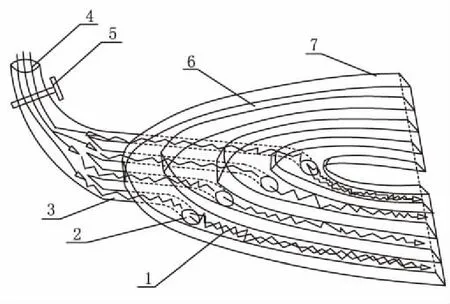

補風強化機構位于氣流通道底板下方,且在各個氣流通道的底板上都設有通風口,結構如圖2所示。通風口出口設置有引流板,入口與補風強化機構相連接,結構如圖3所示。

1—旋轉氣流;2—出口;3—補氣支管;4—入口;5—風閥;6—氣流通道;7—擋板

1—補氣支管;2—氣流通道;3—導流板;4—隔板

補風氣流經補風管由氣流通道底板上的入口進入,由于導流板的作用,從而形成與篩面旋轉方向一致的螺旋氣流,有利于物料的傳送與松散。

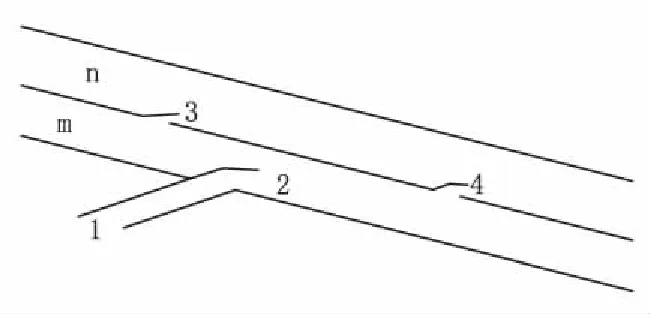

1.1.2 模型簡化

由于補風流擾動在物料運輸和松散方面起到關鍵調節作用,因此針對補風強化機構的功能進行驗證。結合補風原理,對補風強化機構模型做如圖4所示簡化:m區設置為風流通道,上層n區為物料通道,通道的寬度均為100 mm;設置兩個篩條區,篩條設置為弧形,出口上邊壁與物料通道邊壁平行,篩孔的寬度設置為20 mm;同樣在兩個篩條中間區域下方的分流通道底板上設置補風管,出口上邊壁與風流通道邊壁平行,出口1和進口2寬度設為45 mm。通過Gambit進行網格劃分,同時運用Fluent軟件進行速度場和壓力場模擬。

1—補風管入口;2—補風管出口;3—篩條;4—篩條

通過對比篩條3處和在補風裝置干擾下篩條4處的流場,驗證風流運輸以及補風干擾對加強運輸的可行性。

1.1.3 速度場對比分析

圖5為補風模型速度矢量圖,圖6為篩條孔附近速度云圖。由圖5可知,物料通道內C區的氣體流速(9.23~10.00 m/s)大于A區的氣體流速(6.85~7.64 m/s),B區氣流通道通過篩條孔1對物料通道進行補風。由圖6的篩條孔1附近的速度云圖同樣可以看出,由于c區的風流輸送作用,b區的速度要大于a處速度。這也驗證了氣流通道內氣流對物料的運輸、松散的有效作用。

由圖5中篩條孔2附近速度矢量分布圖可知,由于E區補風管補風的作用,物料通道內D區的氣體流速(10.32~10.48 m/s)大于C區的氣體流速(9.23~10.00 m/s),速度得到提高。由圖6中篩條孔2附近的速度云圖同樣可以看出,由于d處的補風作用,f區的速度要大于e處速度。由此可知,補風管內補風氣流對氣流通道內氣流進行了補充增強,增強氣流作用于物料通道內的物料,避免了物料堆積,利于物料輸送。

1—篩條孔1;2—篩條孔2

1.1.4 壓力場對比分析

補風強化機構的物料通道和氣流通道壓力云圖如圖7所示。由于下層的氣流通道和補風強化機構中補風管的補風強化作用,上層的物料通道的壓力分布依次由A區→C區→D區逐步增強,且在物料通道豎直方向上壓力也逐漸增強,這將有利于物料螺旋下降過程中的分級。

圖6 篩條孔附近速度云圖

圖7 物料通道和氣流通道壓力分布云圖

通過上述模型的流場分析,可知補風強化機構存在的必要性以及螺旋氣流輸送物料和分選物料的可行性。

1.2 干法分選機

選用CFX型差動式風力干法分選機,有效分選粒度在50~0 mm之間,分選效率可達86%,與其他同類設備相比,單位處理面積的處理量提高10%~30%,能耗減少50%~63%,且設備不用水,適合干旱少水的地方應用[7-8]。

1.3 空氣重介質流化床

空氣重介質流化床有效分選粒度在50~6 mm之間,是將流態化技術用于選煤領域的一項新的高效干法分選技術,其特點是以氣、固兩相流作為分選介質,分選精度高,生產過程無需水,無環境污染,投資和運行成本低,投資相當于同等規模濕法重介選煤廠的1/3,選煤成本為濕法重介選煤1/3~1/2[9-10]。

1.4 循環流化床爐

循環流化床爐燃煤的入料粒度在8~0 mm之間,它是一種高效低污染清潔燃燒設備,可用于火力發電廠的高效燃煤發電,近年來在中國的火力發電廠得到很好的應用。

2 系統分選過程

全粒級干法選煤系統原則流程如圖8所示。

首先,原煤經過預先分級篩進行篩分作業,目的是篩分出入料原煤中大塊物料以進行選擇性破碎。預先分級篩的篩孔直徑為50 mm。篩上物進入第一破碎機(雙齒輥破碎機)進行破碎,破碎后所得物料返回到預先分級篩進行循環篩分;篩下物進入振動分級篩進行分級作業。因干法分選機分選物料的粒度有一定的下限,粒度過小則會嚴重影響干法分選機的分選效率,因此需對干法分選機的入料進行分級,以提高干法分選機的分選效率。在現有條件下,振動分級篩的篩孔直徑為13 mm,篩分效率較高,且能夠滿足干選機的入料要求。

振動分級篩的篩下物進入螺旋風篩脫粉分級機進行分級,螺旋風篩脫粉分級機采用螺旋離心力和氣流輸送力的綜合作用進行一次分級,同時采用切線氣流噴射旋轉分級方式進行二次強化分級。本分級機要求入料粒度范圍較窄,一般為<13 mm粒級,但對其粒度范圍內的物料可進行任意分級粒度的截取,且分級效率高,此環節的分級粒度設定為6 mm。螺旋風篩脫粉分級機分選出的粗顆粒物料(13~6 mm)與振動分級篩的篩上物(50~13 mm)混合進入循環重介質流化床。

螺旋風篩脫粉分級機分選出的細顆粒物料如果滿足精煤產品所要求的灰分指標,可直接作為循環流化床入料,進入發電環節;細顆粒物料如果不滿足精煤產品所要求的灰分指標,則進入CFX型干法分選機進行分選,分選后得到相應粒度的精煤產品和矸石產品。精煤產品可作為循環流化床的入料,進入發電環節;矸石產品則與空氣重介質流化床的矸石產品混合作為最終的矸石產品,用于井巷回填,減少環境污染。

循環重介質流化床在粒度范圍為50~6 mm時分選效率高。經循環重介質流化床分選后,精煤產品可作為產品出售,也可破碎后作為循環流化床爐的入料,進入發電環節。系統可根據實際需求靈活調整。

本工藝中應用高壓風機通過獨立的供風系統分別對CFX干法分選機、螺旋風篩脫粉分級機和空氣重介質流化床進行供風,保證各處分選、分級用風的需要。利用引風機通過各個獨立的排風系統分別將CFX干法分選機、螺旋風篩脫粉分級機和空氣重介質流化床中的含有粉塵的氣流引出,進入布袋除塵器進行收集,除塵后的氣流排入大氣,避免了大氣污染。

圖8 全粒級干法選煤系統原則流程

3 結論

(1)本系統中的主要分級、分選設備均不用水,避免了傳統濕法分選工藝中復雜的煤泥水處理系統,簡化了工藝流程,降低了生產成本,適用于中國煤炭主要富集地——西部和北部的干旱缺水地區。

(2)系統中由螺旋風篩脫粉分級機分選出的<6 mm的末煤灰分低(達15%),故可免去對這部分煤炭的分選,間接提高了大粒度級煤炭的入選比例和精煤的運輸能力。同時,坑口電廠的建設使得變輸煤為輸電,可節約運力,緩解中國煤炭運力不足的壓力。

(3)本系統中的螺旋風篩脫粉分級機采用旋轉氣流分級以及補風強化分級等技術,在提高分級效率的同時,從根本上解決了傳統分級設備的篩孔堵塞問題,實現了分級粒度在13~0 mm之間按需任意調控,滿足了全粒級干法的分級、分選要求,確保了坑口電廠用循環流化床爐的發電用煤需求,促進了變輸煤為輸電戰略轉變的進程。