抽油機最優懸點載荷利用率的判斷方法研究

朱治國(華北油田分公司第三采油廠)

1 現狀

在石油開采過程中,抽油機是主要的采油設備,對于抽油機來說,抽油機載荷利用率是決定抽油機井能耗水平高低的重要影響因素之一,抽油機載荷利用率是指抽油機實際懸點最大載荷與抽油機銘牌最大載荷之比。抽油機載荷利用率過高,容易造成抽油機使用壽命降低;抽油機載荷利用率過低,容易造成高耗能生產。為了降低抽油機在運轉過程中的能耗,延長抽油機的使用壽命,有必要對抽油機井的合理載荷利用率進行優化分析。

目前的研究主要集中在抽油機載荷利用率的影響因素上,例如,隨著沖程、沖速、動液面、泵徑和泵掛深度的增加,抽油機載荷利用率成正比例線性增加,各項參數按照對抽油機載荷利用率的影響權重大小依次排序為:沖程、沖速、動液面、泵徑和泵掛深度[1]。另外,合理的抽油機懸點載荷利用率對于抽油機選型也有重要的作用,有研究認為目前的抽油機選型公式,由于各油田生產狀況的不同,需要對其進行修正,以得到符合該油田的抽油機選型公式,在統計分析的基礎上對公式進行了優化,獲得了修正系數,用以指導抽油機選型,優化后的公式準確率提高了5%左右[2]。

2 大數據分析技術

大數據分析是指對海量多類型、快增長且內容真實的數據進行分析,從中找出可以幫助決策的隱藏模式、未知的相關關系或其他有用信息的過程[3-4]。大數據分析技術作為近年來的新技術,在很多領取取得了成功應用,尤其在電子信息行業的發展突飛猛進,但是在石油行業,大數據分析技術還沒有得到足夠的應用,有部分研究學者將數據挖掘技術應用到石油工程領域,通過建立數據分析模型,保障了油田各項數據的質量,實現了對油井,甚至整個系統的監視,對提高油氣田產量具有重要意義。

與傳統的分析方法相比,數據挖掘技術可以實現從大量的、不完全的、有噪聲的、模糊的、隨機的實際數據中,提取隱含其中的潛在應用價值的信息和知識[5]。抽油機懸點載荷利用率是衡量抽油機是否運行平穩、節能的一項重要指標,抽油機懸點載荷過大,造成抽油機維修次數增加,抽油機懸點載荷過小,將造成大馬拉小車的現場,增加生產能耗,因此合理的抽油機懸點載荷利用率在油井的正常生產中具有重要意義,此次分析是以現場實際采集的生產數據為基礎,應用大數據分析技術,確定抽油機最優懸點載荷利用率,以實現抽油機節能高效運行。

3 現場應用

3.1 數據采集

數據采集是大數據分析的第一步,真實可靠的數據有利于快速進行分析,數據采集了華北油田采油三廠近800余口油井的生產數據,包括井號、井數、電動機負載率、抽油機載荷利用率、單井日耗電,并對其中明顯錯誤的數據進行了處理,得到可以進行數據分析的分析數據集。

3.2 數學分析

3.2.1 第一抽油機懸點載荷利用率的確定

對得到的分析數據集按電動機負載率的不同由小至大進行排序,電動機負載率相同的為一組,得到40組不同的數據,對所得40組數據分別進行抽油機懸點載荷利用率與單井日耗電的二次多項式擬合,求出在定義域范圍內的日耗電量最低時的抽油機懸點載荷利用率為抽油機在該電動機負載率下的最優懸點載荷利用率,稱之為第一抽油機懸點載荷利用率。

以電動機負載率45%為例進行說明,建立直角坐標系,以抽油機懸點載荷利用率為自變量,以單井日耗電量為因變量進行散點圖繪制并進行二次多項式擬合,得到該組生產數據的二次多項式,如圖1所示。

圖1 抽油機載荷利用率如日耗電關系圖

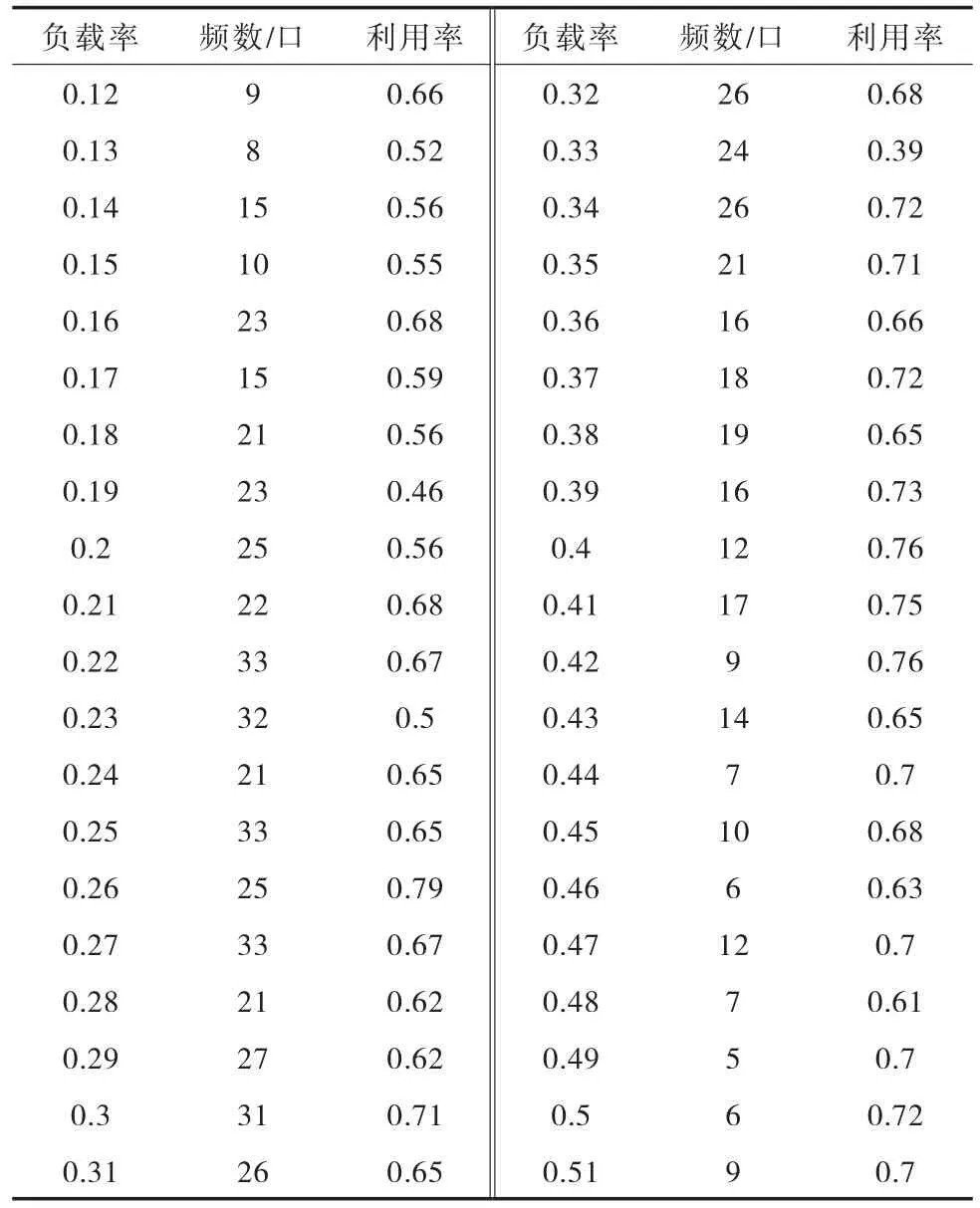

對上述數學關系式 y=134.1x2-182.8x+385.3進行一階求導,確定出在定義域范圍內日耗電最低時的抽油機懸點載荷利用率為68.2%,稱之為第一抽油機懸點載荷利用率。按照類似的方法對所得的40組數據分別進行分析,得出40組在各自電動機負載率下的最優抽油機懸點載荷利用率,具體數據如表1。

3.2.2 第二抽油機懸點載荷利用率的確定

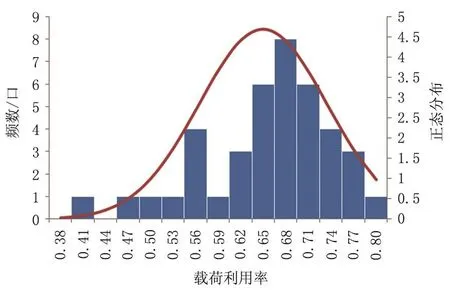

上述得到的40組數據,明確了在特定的電動機負載率下的油井合理的抽油機懸點載荷利用率,但是現場實際生產過程中,由于諸多原因,電動機的負載率各不相同,因此為了針對所有油井確定一個可供參考的抽油機最優先點載荷利用率,意義顯得尤為重要。故而以上述得到的40組第一抽油機懸點載荷利用率為數據基礎,進行了統計分析,繪制了正態分布圖[6],如圖2所示。

表1 第一抽油機載荷利用率

圖2 抽油機懸點載荷利用率正態分布圖

經分析認為:上述40組數據服從正態分布N(0.65,0.007),引入正態分布參數 μ和 σ對變量進行約束,并依據“3σ準則”劃分邊界條件進行質量控制,劃分邊界范圍P(μ-σ<X≤μ+σ),即:P(0.566<X≤0.734)。篩選出在邊界范圍的數據共有28組,對其求取平均值為0.67,即為第二抽油機載荷利用率。也即抽油機正常運轉時的最優懸點載荷利用率,在此抽油機懸點載荷利用率下運轉抽油機能耗最低。

通過對油井抽油機每一組生產數據進行處理,求得每一組生產數據中的單井日耗電量取最小值時的第一抽油機懸點載荷利用率,對多個第一抽油機懸點載荷利用率進行數據分析處理,獲取第二抽油機懸點載荷利用率。當抽油機以第二抽油機懸點載荷利用率運行時,單井日耗電量最少,第二抽油機懸點載荷利用率即為所模擬出的油井抽油機在正常運轉過程中的最優懸點載荷利用率。

3.2.3 現場應用

現場實際應用過程中,依據抽油機最優懸點最優載荷為67%的原則,結合油井完井優化、地面調平衡等技術,使得抽油機懸點載荷利用率盡量靠近67%,實現系統節能高效運行。現場調平衡50井次,調沖程、沖速62井次,結合完井優化設計桿柱組合197次,年節電約26.55×104kWh,節能效果良好。

4 結論

通過應用大數據分析技術對抽油機懸點載荷進行了研究,依據現場實際生產數據確定出了抽油機最優懸點載荷利用率為67%,基于最優懸點載荷利用率可以進行適當的參數調整及抽油機選型,從而實現抽油機低能耗高效運行,延長收油機使用年限并現場調平衡50井次,調沖程、沖速62井次,優化設計標柱197次,年節電26.55×104kWh。