自動底蓋機在焦化裝置中的安裝及應用研究

高 強,李 寧,許福超,孫芳武,江方舟

(正和集團股份有限公司,山東東營 257342)

焦化裝置是煉油企業中重油加工的主要裝置之一,自動底蓋機是促進清理焦炭塔工作自動化、效率提高化的重要手段[1]。徐豪杰等[2]提出了用 PYD420150型代替TDG-Ⅱ型底蓋機。辛根源等[3]研究了自動底蓋機故障處理問題。本文介紹了延遲焦化裝置焦炭塔安裝的平板式自動底蓋機的結構特點、使用狀況等,根據兩年來的應用情況,總結了設備運行狀況及的影響,對自動底蓋機的安裝、使用等重點關注問題進行了探討,并提出了解決思路和控制措施,對同行業延遲焦化裝置安全管理工作具有積極的參考價值。

1 裝置簡介

某公司現有120萬t/a延遲焦化裝置,采用“兩爐四塔”方式生產運行,焦炭塔底蓋機采用人工拆裝。焦化擴能改造后,冷焦時間縮短到20h,會出現焦層溫度較高。現該裝置焦炭塔塔頂蓋采用自動頂蓋機,但塔底部分仍采用比較原始的人工拆卸方式,由于冷焦時間縮短,焦層溫度較高,塔底蓋放出的熱水溫度達到90℃以上,嚴重威脅現場拆卸人員的人身安全,延長了塔底蓋的拆卸時間。2014年底通過考察焦炭塔塔底自動底蓋機的改造安裝工作,最終選用液壓預緊密封平板閥式自動底蓋機(以下簡稱底蓋機),利用1個月檢修時間,安裝并投入使用后取得了良好成效。

2 底蓋機基本特征

2.1 底蓋機介紹

所研究的底蓋機是結合國內焦炭塔底蓋的結構特點,研發的一種新型密閉式、平板結構的自動底蓋機,取代原來人工拆卸焦炭塔法蘭蓋的方式。

該底蓋機的密封形式為單面式、金屬硬密封,密封面為上閥座與閥板的接觸面,受力是由液壓螺栓通過支撐座傳到閥板。開蓋時先注入液壓油將液壓螺栓卸載,再通過油缸驅動閥板切換,切換完成后停止向液壓螺栓供油,液壓螺栓彈簧自動加載密封力,完成閥板的密封。上閥座密封面開有環槽,用蒸汽輔助密封,確保不會發生泄漏,密封面采用氮化、堆焊等表面硬化處理,提高了密封性能,延長了使用壽命。

2.2 基本結構

圖1 底蓋機外部整體結構圖Fig.1 Integral structure diagram of automatic bottom cover machine

圖1 為底蓋機外形結構圖,主要由進料短節、平板閘閥、彈性托架小車、出焦口護筒等四個部分組成,內部詳細結構如圖2所示。

圖2 底蓋機內部具體結構Fig.2 Internal detailed structure of automatic bottom cover machine

2.3 性能特點

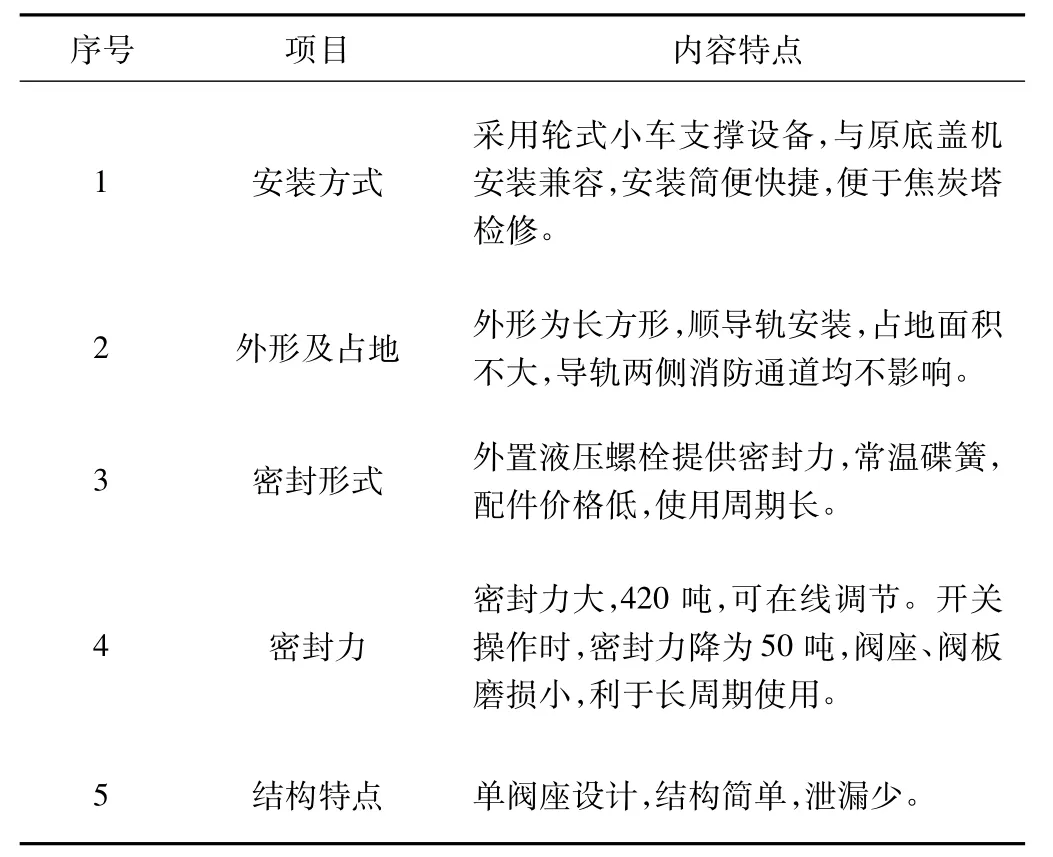

表1 為自動底蓋機相應的性能參數及特點。表1 自動底蓋機性能參數Table1 Performance parameters of automatic bottom cover machine

由表1可以看出,底蓋機具有技術領先、便于改造、密封比壓高、密封力可調、蒸汽耗量小、可在線維護等特點,并且經過長期、廣泛的工業運用,使用狀況良好。

3 安裝改造注意事項

自動底蓋機在安裝和改造過程中,需注意以下事項:

3.1 改造注意事項

3.1.1 底蓋機控制油站油泵配置

為保障焦炭塔安全運行,考慮到電磁閥等可能出現故障,液壓油泵建議采取“一開一備”的形式,日常保養要配齊備用件。

3.1.2 原焦炭塔底部與進料短接的連接

增加自動底蓋機后,焦炭塔進料改為側進料,相對于原來的底部進料,會造成焦炭塔受熱不均(尤其是進料部分)。該公司是側進料過渡段與焦炭塔出焦口法蘭采用螺栓連接,為保證該處不會因頻繁熱脹冷縮造成密封面泄漏,在法蘭連接內壁貼不銹鋼鋼帶采取密封焊接。但實際效果欠佳,偶爾會出現泄漏情況,需要人工熱緊。因此建議此處焊接連接,以避免法蘭泄漏,同時需考慮焦炭塔作為壓力容器的改造問題。

3.1.3 除焦口護筒

根據實際情況驗證,在除焦口護筒處開人孔,便于溜槽等部位的檢維修,人孔尺寸以DN500為宜。

3.1.4 進料管設置短節

增加底蓋機后,焦炭塔進料段不再天天拆卸。但仍需考慮管內結焦風險,根據現場管線布置,建議設置一短節,便于定期對該段管線檢查處置。

3.1.5 鉆桿改造

改造為自動底蓋機后,增加一進料短節,相當于塔內部空間往下增加一部分,則原鉆桿不滿足需求。解決措施是可調節鉆桿限位達到目的;另外還可根據實際短節及現有鉆桿尺寸,核算制定具體鉆桿改造方案。

3.2 液壓系統的安裝調試

安裝前所有油路管道進行酸洗鈍化,并且要進行全面吹掃,不達清潔標準不允許與液壓站對接;確保打開相對應系統油路回路內的回油截止閥,使回油暢通無阻;旋松所有溢流閥的調節桿,使系統處于低壓狀態;點動電機,檢查電機轉向(正轉);啟動油泵,空轉2~5min;確認狀態是否正常;使調壓回路溢流閥上的電磁閥帶電,慢慢調節溢流閥調節桿,通過壓力傳感器觀察壓力的變化,確認系統壓力是否正常升降;逐漸調高壓力,同時交替接通各電磁換向閥電磁鐵線圈,使油缸前進、后退正常換向;松開油缸進出口管接頭,排除系統內空氣(會有部分油氣混合液排出,直至液體清亮無白沫為止);按壓力傳感器所顯示的數值,將系統調至工作壓力,依次分別加負載,按要求動作檢查符合性;調整壓力后,鎖定溢流閥,檢查各處有無漏油。

3.3 液壓系統的使用與維護

正確、合理使用液壓站是關鍵,日常維護必須做到:

當班人員專門進行液壓站的使用及日常維護;經常擦拭液壓站閥組、相關部件,保持內部、外部清潔無污染;使用規定牌號的液壓油,加液壓油過程中,須保證油液清潔無污染;經常檢查液壓油面的高度、油溫是否正常;初期兩個月更換新油,以后一般2個月更換1/3的液壓油,12個月全部更換一次;初期每個月更換一次新濾芯,以后經常檢查濾油器,及時清洗更換;嚴禁磕碰、搖動、改裝集成塊、控制閥及管道;液壓站不可露天放置、見水、粉塵污染等;工作空間保持干凈,避免高溫;出現異常或故障應及時排除。

3.4 常見故障與排除方法

表2 常見故障與排除方法Table2 Common failures and troubleshooting methods

通過WHAT-IF法尋找液壓系統常見故障分析與排除方法,如表2所示。

4 運行應用結果

底蓋機投入生產已經運行兩年時間,初次改造時借用原焦炭塔底部法蘭,采用法蘭連接,并對連接內部進行密封焊,運行一段時間該處輕微泄漏現象。因此其密封結構還可繼續優化,建議改造時此處直接改為焊接連接,基本消除泄露現象出現,但割除原焦炭塔底部法蘭涉及特種設備重大改造,需要按照規定辦理相關手續。

焦炭塔進料方式改變時,管線流通面積、工藝介質流速均不會有較大變化。因不斷調節密封及吹掃蒸汽的壓力,可有效降低蒸汽消耗。底蓋機需加蒸汽氣封保護,每個塔切四通后生產初期,蒸汽消耗約為0.3 t/h,生產后期除焦時蒸汽消耗約為0.25 t/h,每個塔平均蒸汽消耗為0.28 t/h。焦化裝置按24 h生焦操作,每次人工拆卸底蓋時,換塔需更換塔底石墨墊片,換塔螺栓拆裝各一次,長期使用后,螺栓螺紋損壞或變形嚴重。采用自動底蓋機后,冷焦溫度可以適當上調,冷焦溫度控制在80℃,節約冷焦時間近2 h;每個塔拆、封底蓋時間由改造前的1 h降低為10min,節約了工作時間,為焦炭塔按時除焦、熱塔提供了時間保證。

拆、封底蓋工作由人工拆卸、安裝螺栓,變更為人工操作設備完成,由焦炭塔底法蘭處敞口式除焦變為塔底法蘭處密閉式除焦,能有效防止焦塊脫落砸傷崗位工作人員,保證了人員的安全。

5 結論

通過研究自動底蓋機在焦化裝置中的應用,得出如下結論:

(1)研究了自動底蓋機的結構性能及特點。

(2)分析了自動底蓋機在安裝和改造過程中,需要注意的事項。

(3)分析了液壓系統的調試、使用與維護,及故障處理,為焦化裝置自動底蓋機應用提供了技術支持,對同行業焦化裝置安全管理具有參考價值。