600W M機組煙氣脫硫廢水處理設計探討

李建

(安徽淮南平圩發電有限責任公司,安徽 淮南 232089)

1 引言

火電廠在實際運行生產中會排出大量的二氧化硫、煙塵以及氮氧化物等污染物,安裝煙氣排放連續監測系統,對火電廠排煙中的排放物各個指標進行監控,實時把這些監控指標傳輸給環保部門管理設備中,以實現對排放物的控制。但就當前而言,火電廠的600WM機組排放量大,排放物中硫元素超標,必須要對600MW機組進行優化改造,降低排量,制定合理有效的脫硫改造方案,達到相關排放標準,進而促進火電廠的可持續健康發展。在這樣的環境背景下,探究600MW機組煙氣脫硫廢水處理設計具有非常重要的現實意義[1]。

2 600WM機組優化改造需求分析

安徽某地區電廠在2009年開始進行600MW機組煙氣脫硫系統的投運,機組配備獨立的脫硫廢水處理系統,由無煙換熱器和球磨機系統組成,其增壓風機和煙氣旁路擋板在2015年已經拆除,采用增壓風機和鍋爐引風機聯合的方式。按照國家環保機關發布《安徽及周邊地區重點行業大氣污染治理方案》的規定,原有600MW機組脫硫系統不滿足最新推出的排放標準,需要進一步改造和優化。在系統運行中,以濕法脫硫工藝為主,入口煙氣量為2548209m3/h,其中的二氧化硫濃度是4462mg/m3,預期脫硫效率達到95%。當前吸收塔建成四層噴淋空塔,對近幾年脫硫排放流量進行統計,大約在115~170mg/m3范圍內,而安徽地區2017年的執法排量為50mg/m3以內,改造目標要保證脫硫效率高于99%,且二氧化硫濃度小于35mg/m3[2]。

3 600WM機組煙氣脫硫廢水處理流程

3.1 廢水中和

在廢水中和系統運行中,添加適當的石灰漿液,在不斷攪拌下,使得pH值由5.5提高到9.0。

3.2 重金屬沉淀

在加入石灰漿液后,廢水pH值提升后,促進廢水中銅離子、鋅離子、鐵離子等重金屬離子的化學反應,形成氫氧化物沉淀,由于三價重金屬離子相比于二價重金屬離子更易于沉淀,在廢水pH值達到9.0以上后,重金屬離子直接生成難溶性氫氧化物。此時,石灰漿液中的鈣離子會和負價氟離子中和,形成CaF2或是Ca(AsO3)2,反應箱中添加適量的有機硫化物,與Pb2+和Hg2+進行反應,形成難溶性硫化物[3]。

3.3 絮凝反應

通過上述沉淀反應后,還有一些細小分散的膠體物質或是顆粒沒有被處理,還要在絮凝箱中加入絮凝劑,使得這些膠體物質和細小顆粒凝聚成大顆粒進行沉淀,并在出口處添加PAM等助凝劑,減少顆粒表面張力,促進顆粒的成長和形成,形成氫氧化物與硫化物,細小顆粒會凝聚變大而形成絮狀物沉淀,使得懸浮物也隨之沉降。

3.4 濃縮澄清

絮凝結束后,經過處理的廢水會流入帶有攪拌器的濃縮池中,這些絮凝物會直接在濃縮池底部形成絮狀污泥,而上部分都是凈水,系統會將底部的絮狀污泥排放至污泥緩沖箱中,通過污泥脫水設備進行脫水處理。同時,上部分凈水會溢出到出水箱處,若凈水pH值、懸浮物均達到排放標準,則可以直接利用出水泵進行排放,否則會重新融入廢水反應池中循環處理。

4 600MW機組煙氣脫硫廢水處理的改造設計方案

4.1 提高吸收塔的噴淋層高度

為了滿足現行的排放標準和提高600MW機組煙氣脫硫廢水處理系統的脫硫效率,可以從吸收塔改造入手,對吸收塔原有設備進行改造,增加其噴淋層數量,保留原來吸收塔的漿液循環泵,仔細核對吸收塔荷載,再增設兩臺12000m3/h容量的漿液循環泵,配以對應的噴嘴、管道和噴淋層,其后增設的漿液循環泵必須安裝在原來的吸收塔上,根據實際需求還可以安裝新的塔外漿池。原有吸收塔直徑大約是16.5m,其漿池區高度為11.5m,處理容積達到2300m3,由于增設兩臺循環泵,縮短了原有的漿液循環停留時間,需要設計人員提高吸收塔反應漿池的容量,將其擴增到3200m3,漿池高度增至15.5m,另外,吸收塔入口和出口都要抬高至少2m,在保證原有氧化風機不變的情況下,為了符合壓力需求,將氧化空氣噴槍換成布氣管式,以滿足處理要求。改造后,大大提升了吸收塔液氣比,使得煙氣停留時間和漿液停留時間得到增加,并在吸收塔內部增設旋匯耦合與托盤裝置,提高吸收塔脫硫效率,符合99%以上脫硫效率的標準。

4.2 采用雙吸收塔串聯工藝

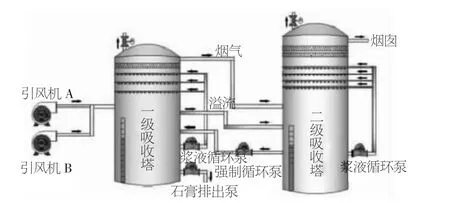

為了滿足現行的排放標準和提高600MW機組煙氣脫硫廢水處理系統的脫硫效率,可以采用雙吸收塔串聯工藝,由于單級吸收塔脫硫無法符合現有的排放標準,可把鍋爐煙氣以兩臺吸收塔串聯的方式進行改造,形成新型脫硫工藝,提高脫硫效率,降低有毒氣體的排放量。如圖1所示,在保證原有吸收塔不變的情況下,在增加風機位置增設新的吸收塔,考慮到燃煤電廠場地的局限性,把原來的吸收塔當成二級吸收塔,而新增設的吸收塔當成一級吸收塔,設計三層噴淋層,其漿液循環泵流量為10000m3/h,煙道系統阻力也要提高到1200Pa,實現系統優化改造的目標[4]。

圖1 600MW機組雙吸收塔串聯脫硫系統

在這一改造方案中,保證原來的吸收塔系統不變,增設一個新的吸收塔,其設計結構和原來的吸收塔相同,配置噴淋層和氧化空氣裝置,形成600MW機組雙吸收塔串聯脫硫系統。相比于原來單級的吸收塔而言,雙吸收塔串聯脫硫系統以分級脫硫為主,大大提高了脫硫效率,而新增設的吸收塔選擇單獨施工,以縮短停機時間,脫硫效率比較穩定。

4.3 采用雙吸收塔雙循環工藝

遵循雙吸收塔串聯的理念,構建雙吸收塔雙循環煙氣脫硫系統,二級吸收塔取消強制循環泵的設置,將其取替為旋流器供漿泵與旋流器,利用旋流器底流域溢流進行塔間漿液的調節,并安裝石膏漿液返回泵。在此基礎上,一級吸收塔和二級吸收塔在實際運行中,由于pH值、密度等參數差距大,可以組建兩個獨立的漿液循環系統,即為雙循環[5]。

在系統運行中,一級吸收塔漿液pH值在4.5~5.3范圍內,二級吸收塔漿液pH值在5.8~6.4范圍內,保持pH值,提高脫硫效率,并降低液氣比,使得循環泵運行能耗保持在最低狀態,符合低排低耗的標準。在系統運行中,通過對原有吸收塔脫硫系統的改造,大大強化了漿液功能分區,實現整個工藝反應過程的精細化控制,設備可靠性較高。

5 結語

綜上所述,為了滿足現行的排放標準,火電廠要對600WM機組煙氣脫硫廢水處理系統進行改造和優化,提高吸收塔的噴淋層高度,采用雙吸收塔串聯工藝和雙吸收塔雙循環工藝,提高脫硫效率,降低有害物質的排放量,進而促進火電廠的可持續健康發展。