公共管廊管道的風險評價方法研究

丁志浩,周沈楠,王海峰

(上海化學工業區公共管廊有限公司,上海201507)

公共管廊即公共管道的走廊通道,是大型化工園區的重要組成部分,且多數管道為架空敷設,本文敘述的管廊還包括管廊管道上的各種設備、設施及附件等,這些對管廊的安全狀況都起著十分重要的作用[1-3]。管廊具有一定的復雜多樣性,管廊中的某些管道發生泄漏和爆炸等安全事故,會威脅到周邊的管道,甚至影響到整個化工園區的安全,造成無法估計的損失。因此,識別公共管廊風險,根據結果實施控制措施,將公共管廊的安全控制在合理并可接受的范圍內,對于保證管廊的安全運行具有十分重要的意義[4-6]。

目前,管道風險評價方法多采用半定量評價方法,其中最常見的就是Kent指數評分法,而定量評價方法是未來研究趨勢。對于管道的風險評價,國外基于歷史失效數據庫統計事故發生概率,可得到比較準確的結果,然后再利用數學模型進行分析,對事故后果做出判斷,從而達到定量風險評價的目標。M. Jabbari等人使用概率和指數模型,對石化輸送管道提出了一種復雜風險評價與管理方法,實現了定量風險評價[7];Anjuman Shahriar等人結合故障樹和事故樹的蝴蝶分析模糊模型對油氣管道進行風險評價[8];Golam Kabir等人基于貝葉斯信度網絡模型對金屬水管進行風險評價,該方法考慮了結構完整性、水流體積、水質和后果因素[9];Sigitas Rimkevicius等人對管網能源系統建立了一種科學可靠的風險評價方法,包括數學概率論、熱工水力學和結構完整性三個方面的分析,該方法適用于集中供暖和油氣供應網[10];國內的風險評價和管理技術主要應用于長輸管道,化工園區的公共管廊與長輸管道在某些方面存在一定的區別,該情況造成長輸管道風險評價技術不能完全適用于公共管廊管道中[11-14]。因此,分析和確定公共管廊的失效機理,建立模型計算失效概率,開展相關風險評價工作顯得十分重要。

本文采用風險評價方法,結合公共管廊實際情況,從失效可能性和失效后果兩方面出發,建立了公共管廊風險評價流程。最后,依托上海某化工園區的實際管廊管道數據進行實例分析。

1 風險評價流程

本文根據化工園區的公共管廊特點,確定了公共管廊管道的風險評價流程,如圖1所示。具體步驟如下:

1) 明確評價對象,收集管廊管道的基本信息、檢測數據及相關事故案例資料。

2) 根據頻率估計和后果評估,選擇合適的評價方法計算評價風險發生的概率。

3) 根據風險評價計算結果,采取一定的措施控制風險,減少事故發生的可能性,同時應根據風險評價的結果確定再評價的時間間隔。

圖1 公共管廊通道的風險評價流程示意

2 風險評價模型

根據公共管廊實際情況,建立針對公共管廊的風險評價模型,包括危險識別與管段劃分、失效可能性分析、失效后果分析及風險等級劃分。

2.1 危險識別與管段劃分

危險辨識是指識別出可能造成公共管廊事故的因素,確定公共管廊的失效模式,為后續工作做基礎鋪墊。公共管廊的危險因素較多,參考長輸管道危險因素的分類方法,將危險因素按與管道相關、與管廊相關和其他相關三個方面進行劃分,具體劃分見表1所列。

表1 公共管廊管道危險因素

公共管廊系統的構成十分復雜,在分析評價前需要劃分管段,評價結果取決于管段劃分的粗細程度。劃分程度越細,結果越準確,但評價費用也隨之提高,具體劃分方法由評價人員做決定。針對公共管廊,管段劃分時常參考以下基礎參數: 管道直徑、壁厚、管材屬性、輸送介質種類、設計及運行壓力、區域管理歸屬等。

2.2 失效可能性分析

失效可能性分析是風險評價中十分重要的一步,該分析是在大量歷史數據基礎上統計得到的平均失效概率Pf,并采用損傷因子和管理系統評價因子修正而得到的。目前,常參考CCPS,DNV,API等數據庫。中國通過借鑒國外數據庫,推薦了同類設備的平均失效概率Pf(t),公共管廊平均失效概率計算如式(1)所示[15]:

Pf(t)=PgffDf(t)FMS

(1)

式中:Pgff——化工類管道平均失效概率;Df(t)——損傷因子;FMS——管理系統評價因子。

(2)

Art=yCr/d

(3)

式中:y——管道已使用年限;Cr——管道腐蝕速率;d——實際測得的管道最小壁厚。

表的檢測結果

管理系統評價因子就是對當前管理系統的運行狀況進行評價,通常對相關人員采取調查和填表的方式,每部分調查內容都有對應的評價分數,在完成所有對應的評價后,會得到管理系統的評估總分,最后將實際的評估總分轉化成FMS,計算如式(4)所示:

(4)

式中:X——總得分。

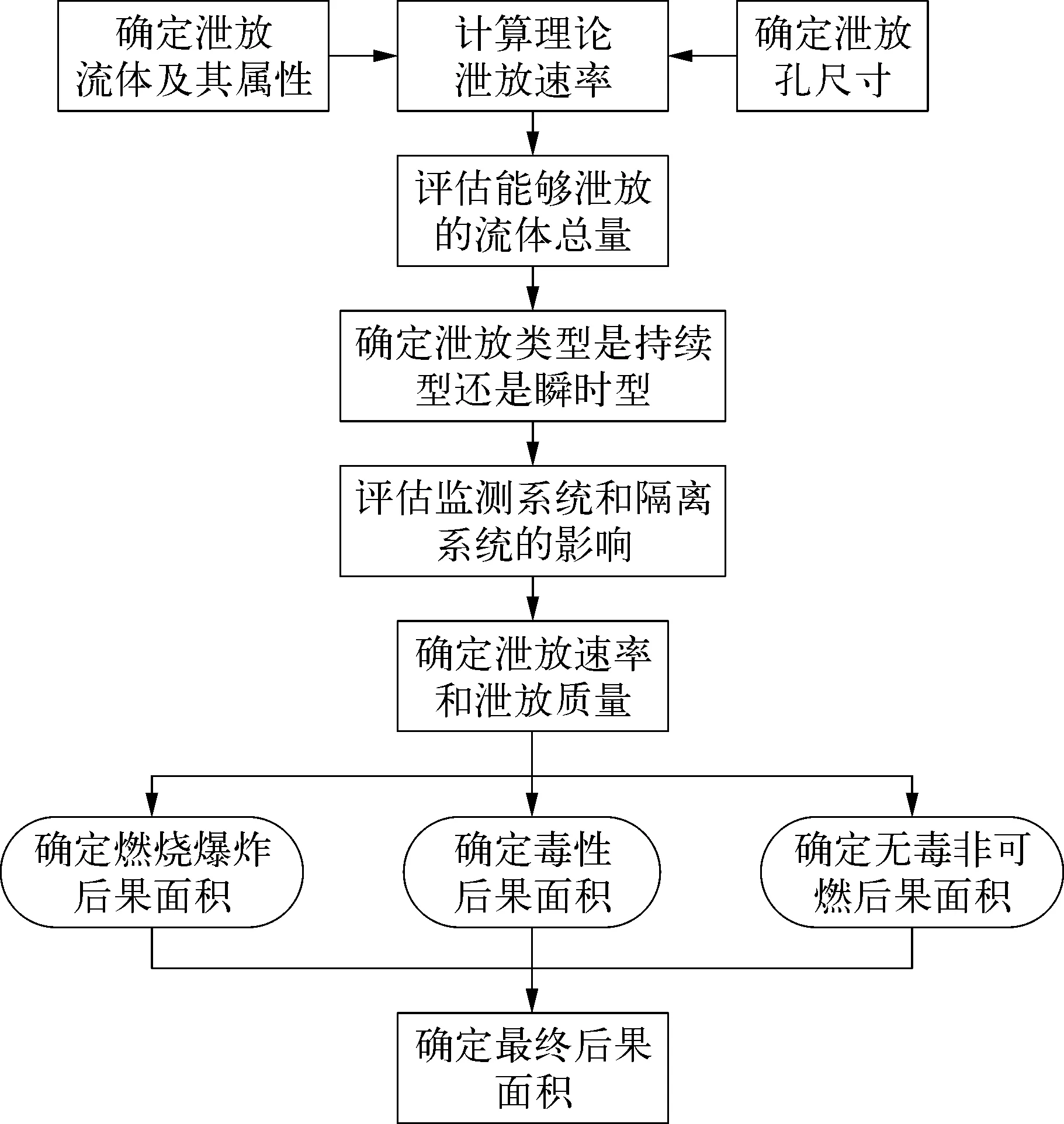

2.3 失效后果分析

公共管廊失效后果以事故發生的破壞面積來表示,其中后果面積包括燃燒爆炸后果面積、毒性后果面積和無毒非可燃后果面積,失效后果分析流程如圖2所示。

圖2 失效后果分析流程示意

首先,應該確定泄放的流體種類和相關物性參數,根據標準泄漏孔直徑來計算泄漏面積Sn。

根據介質是氣相還是液相,選擇對應的介質,計算泄漏孔理論泄漏速率v,確定介質泄放的總質量m總,利用探測系統等級、隔離系統等級、泄漏速率減少系數factdi和最大泄漏持續時間tmax,n來確定實際泄漏速率vn和實際泄漏質量mn。計算公式如式(5)~式(11) 所示:

(5)

(6)

m總,汽=ρ1V

(7)

(8)

vn=v(1-factdi)

(9)

mn=vntn

(10)

(11)

式中:v汽,v液——分別為氣相和液相介質理論泄漏速率;R——摩爾氣體常數;k——絕熱指數;Cd——泄漏系數;ps——操作壓力,MPa;patm——大氣壓力,MPa;ρ1——液相介質密度,kg/m3;gc——重力加速度,9.8m/s2;M——摩爾質量,g/mol;θs——操作溫度,℃;min[a,b]——取a和b兩個值中間的較小值。

最后,后果面積取燃燒爆炸后果面積、毒性后果面積和無毒非可燃后果面積三者中的最大值。

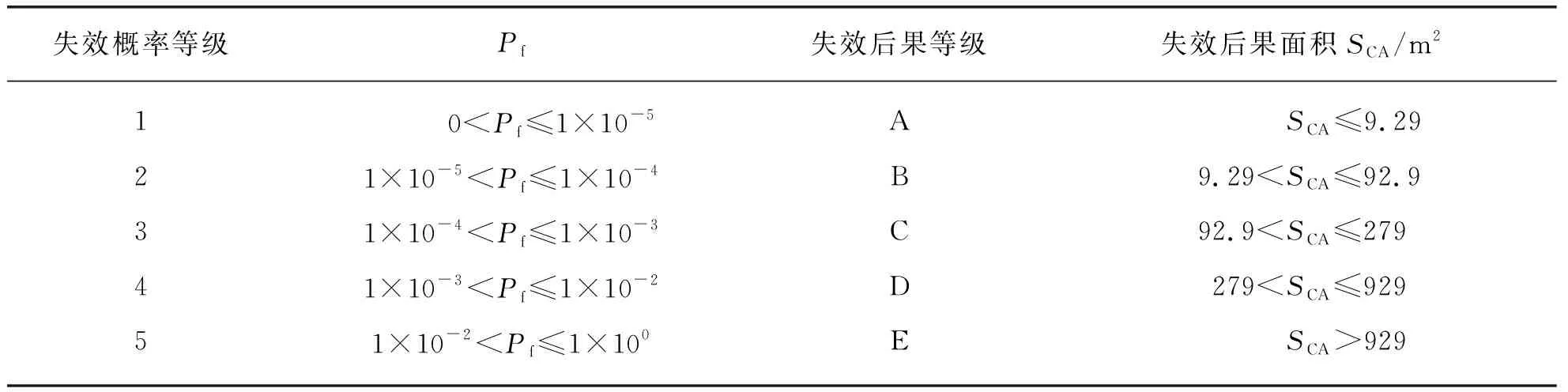

2.4 風險等級劃分

在完成失效概率和失效后果分析后,利用兩部分研究結果,根據風險矩陣中對應的風險等級,來確定最終的總體風險情況,其中失效概率和后果等級劃分見表3所列,風險矩陣如圖3所示。

表3 失效概率和后果等級劃分

圖3 風險矩陣

3 實例計算

3.1 基本參數

以某管廊氫氣管道為例,按上述方法對其進行風險評價。已知氫氣在常溫常壓下為氣態,具有易燃易爆性。根據檢測報告,該管道基本參數見表4所列,對管道的某彎頭處做抽點檢測。

表4 氫氣管道基本參數

續 表 4

3.2 失效概率分析

3.2.1平均失效概率

根據該管廊氫氣管道的直徑大小,參考GB 26610—2011《承壓設備系統基于風險的檢驗實施導則》[17]中的第4部分,可確定該管道的平均失效概率為7.0×10-7。

3.2.2損傷因子

損傷因子主要包括如下方面:

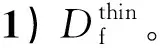

表5 默認的碳鋼外部腐蝕速率 mm/a

表6 無PWHT管道的低溫脆斷次因子

a) 需要根據歷史失效次數來確定機械疲勞的基準敏感度1。

b) 根據管道的振動或噪聲量確定基準敏感度2,利用調節系數來修正基準敏感度2。

c) 根據一定距離范圍內循環應力產生的構件部位,來確定基準敏感度3。

比較3個基準敏感度數值大小,選取最大的基準敏感度作為管道疲勞損失總的基準敏感度。

3.2.3管理系統評價因子

根據對管理系統的評價,得到管理系統評估總分為610,根據式(4)求得FMS為0.603。

根據得到的平均失效概率、損傷因子和FMS,計算得到氫氣管道的失效概率Pf(t)=7.0×10-7×3×0.603=1.26×10-6,其失效可能性等級為1。

3.3 失效后果分析

3.3.1泄漏孔尺寸

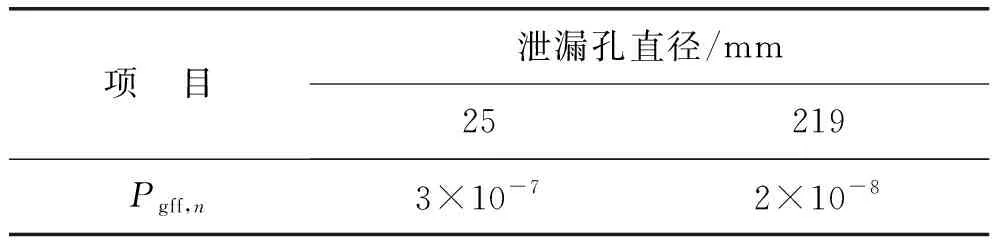

選擇兩種泄漏孔直徑,分別為25 mm和219 mm,當泄漏孔直徑達到管徑時會造成管道破裂,每種泄漏孔直徑的失效概率見表7所列。

表7 氫氣管道的平均失效概率

3.3.2泄漏流量

對每種直徑的泄漏孔,先計算泄漏孔面積,再計算理論泄漏率。公共管廊區以最低的等級計算,泄漏流量減少系數為0,計算結果見表8所列。對于泄漏孔來說,直徑為25 mm的泄漏孔泄漏類型為連續泄漏,直徑為219 mm的泄漏孔泄漏類型為瞬時泄漏。

表8 每種尺寸泄漏孔的理論泄漏流量

3.3.3燃燒與爆炸后果面積

假設消防減緩系統等級為最低,消減系統對燃燒與爆炸后果面積的消減系數見表9所列,則factmit=0.05。氫氣泄漏后無法自燃,計算后果面積時只考慮其不可能自燃的情況。氫氣泄漏時為氣態,分析類型為0,計算結果見表10所列。

表9 消減系統對燃燒與爆炸后果面積的消減系數

表10 每種尺寸泄漏孔的后果面積 m2

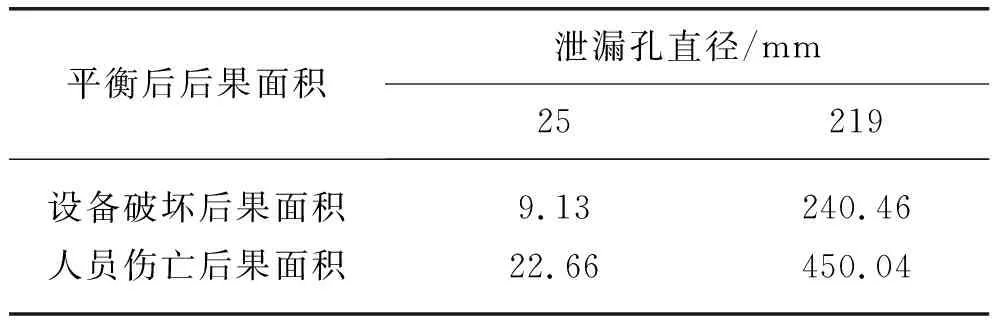

3.3.4平衡后的后果面積

對于連續泄漏需要用平衡因子進行平衡,平衡后的后果面積見表11所列。

表11 平衡后各泄漏孔的后果面積 m2

3.3.5最終后果面積

根據Pgff,n及Pgff,總,分別計算設備破壞和人員傷亡后果面積。最終的后果面積取設備破壞和人員傷亡后果面積中的最大值。根據計算結果,最終人員傷亡面積為31.243 7 m2,設備破壞面積為19.742 3m2,失效后果等級為B級。

3.4 風險評價結果

風險評價結果如圖4所示,根據計算結果得到該化工園區氫氣管道失效概率等級為1級,失效后果等級為B級,總風險等級為低風險。

圖4 風險評價結果

4 結束語

1) 管道的平均失效概率基于歷史數據庫統計而得,利用損傷因子和管理系統評價因子對平均失效概率進行修正,得到定量評估的實效概率,再根據失效概率的大小來確定失效概率等級。

2) 采用失效后的破壞影響面積作為后果分析,通過計算燃燒爆炸后果面積、毒性后果面積和無毒非可燃后果面積,綜合分析得到最終后果面積,根據失效后果范圍面積來確定后果等級。

3) 利用公共管廊管道的風險評價模型,對上海某化工園區的氫氣管廊管道進行了風險評價。結果表明: 該管廊管道失效概率等級為1級,失效后果等級為B級,風險評價結果為低風險。