金屬浴石油產品銅片腐蝕檢測儀器的研制

萬豫,趙春暉,王子天,于學凱

(1.東部戰區空軍保障部油料技術監督室,江蘇 南京 210018; 2.遼寧華科石油設備科技有限公司,遼寧 沈陽 110000)

0 引言

銅片腐蝕性能是反映油品質量的一項重要參數,可判斷油品中是否含有能腐蝕金屬的活性硫化物,大部分石油產品都需要進行銅片腐蝕試驗。目前銅片腐蝕試驗中使用的傳統液體浴儀器都采用非金屬介質,主要存在以下不足:①部分特殊環境下無法滿足試驗要求。例如:高原地區水浴達不到100℃,無法滿足試驗條件(根據GB/T 5096《石油產品銅片腐蝕試驗法》6.1.1中要求,需要把試驗彈完全浸入已維持在100±1℃的水浴中)。②控溫難度大。液體浴恒溫常需多次調整,且液體介質要攪拌,若攪拌不均,則影響溫場均勻性,導致試驗結果不準。③液位觀察及補液操作復雜。每次試驗前要注液或放液,試驗中,隨著蒸發和取出彈體(或試管),液位也會變化,因此要經常補液,以維持試驗方法標準規定的液面位置,而由于液面波動,補液的量不好控制。④部分浴液存在安全隱患。例如:酒精、油揮發性強且易燃,采用酒精浴或油浴時,易引起爆炸或火災等等。

為解決上述缺陷,本文研制了金屬浴銅片腐蝕測定儀。金屬浴(干式恒溫儀、恒溫干浴器)是采用微電腦控制的恒溫試驗裝置,其誤差小,制樣平行性好,已經廣泛應用于醫藥、食品、環境等領域的分析儀器設計中。將其應用于石油產品銅片腐蝕檢測中以解決傳統液體浴儀器溫場波動大、加熱不均勻的問題。

1 金屬浴石油產品銅片腐蝕檢測儀器的設計

按照《石油產品銅片腐蝕試驗法》(GB/T 5096-1985(1991))和《潤滑脂銅片腐蝕試驗法》(GB/T 7326-1987)對銅片腐蝕儀器的要求,設計中增強了儀器的通用性,提高了適用范圍;采用整塊金屬加工技術,充分發揮金屬浴升溫快、溫場均勻的優勢;采用先進的PID控溫組件,減小誤差;操作簡便,減少人為干擾對試驗結果帶來的不利影響;應用先進的嵌入式科技,將軟硬件系統有機融合,在實現精確測定的同時,盡可能減少維護保養成本。

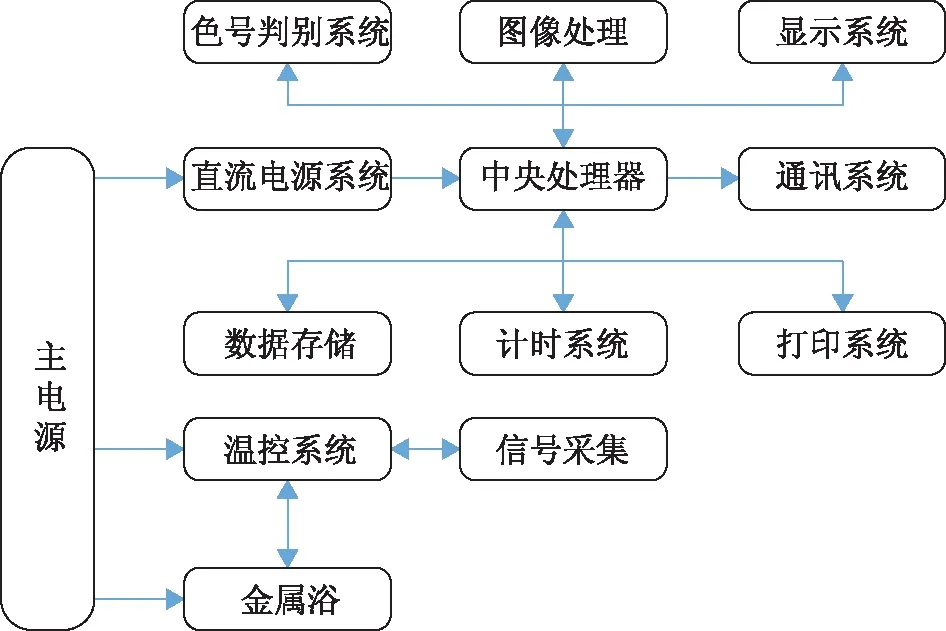

1.1 系統功能結構

儀器的功能結構框架如圖1所示。此結構框架布局的優勢是:①實際功能全面,具有快速升溫、精密恒溫、計時(8組獨立計時啟停)、比色(能夠輔助判斷試驗結果)、數據查詢及打印功能;②工作效率高,節約測量時間;③運行穩定,可靠性好;④自動化、信息化程度高,簡化了操作流程。

圖1 系統結構框圖

1.2 金屬浴設計

金屬浴是用一塊導熱率非常好的金屬替代傳統的液體作為導熱介質進行加熱的方法。為滿足試驗對溫度、誤差等參數的要求,金屬浴材料的選擇至關重要。導熱系數能反映金屬的導熱能力,導熱系數越大,導熱熱阻值越低,導熱能力越強[1]。表1例舉了幾種常見金屬的導熱系數[2]。

表1 常見金屬導熱系數

金和銀的導熱性能好,但是價格昂貴,不利于普及;純銅散熱效果較好,但重量大、不耐腐蝕。本儀器采用重量輕、堅固、熱傳導性能優良的鋁合金材料作為金屬浴熱傳導介質。

為了使金屬浴溫場均勻,加熱器件由8只加熱棒并聯組成,各加熱棒與試驗孔距離相同,并且成45°均勻排布,便于金屬浴整體升溫,如圖2所示。

圖2 加熱棒布局圖

電熱棒的阻值可由以下步驟計算得出:根據鋁合金浴塊尺寸(直徑300 mm,高214 mm),扣除內部8組浴孔(每組直徑40 mm,高142 mm)的體積,并結合鋁合金密度(約2.7×103 kg/m3),計算鋁塊質量。試驗最高溫度設計為200℃,從環境溫度20℃升高至200℃所需熱量為

Q=cmΔt=cρVΔt

(1)

根據升溫時限要求(1 h),由P=Q/t可確定加熱總功率P。儀器采用市電220 V,由P=U2/R,可求得加熱棒電阻值

R=U2t/Q

(2)

本儀器采用的加熱棒由Cr20Ni80鎳鉻絲、304不銹鋼、進口鎂粉填充制作而成,外部均勻涂有優質導熱硅脂,確保熱量傳導效率高[3]。

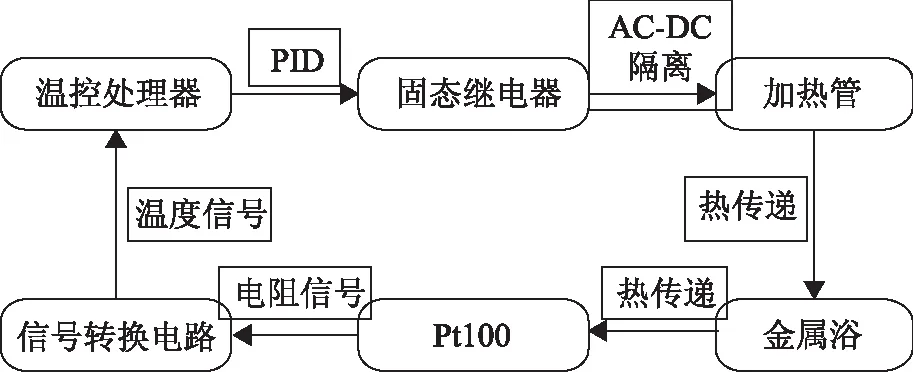

1.3 溫控系統設計

按照試驗方法標準要求,系統允許誤差為±0.2℃。本儀器采用精密PID控制器控制,試驗溫場波動在±0.1℃/30 min范圍內[4]。精密PID控制器(比例-積分-微分控制器)由比例單元P、積分單元I和微分單元D組成[5]。

本儀器控溫原理如圖3所示。溫控系統選用0.1級溫控儀及配套4 mm×200 mm高精度PT100傳感器,并配SAP-4025D型固態繼電器。系統能自動進行PID調節控溫,并設有上限報警功能,即溫度大于設置溫度10℃以上時,儀器自動切斷加熱功能,并發出警報,避免超溫過熱發生危險。

圖3 溫控系統原理

1.4 電路系統設計

儀器采用220V電源,按照國標品字口設計接線,帶有零、火、地線。主電通過保護電路后,輸送給船型電源開關,當電源開關導通后,220 V電分別輸送給NES-35-24開關電源、220 V風機、XMTD-6412V型溫控器以及加熱開關。NES-35-24開關電源將AC 220 V轉換為DC 24 V,為觸摸屏控制系統提供直流電;XMTD-6412V型溫控器通過Pt100采集溫度信號,并將信號通過PID算法計算出脈沖輸出頻率,脈沖輸出頻率經過標準信號轉換系統,轉化成0~5 V標準信號輸送給固態繼電器,繼電器根據信號來控制加熱管工作溫度,如圖4所示。

圖4 儀器電路圖

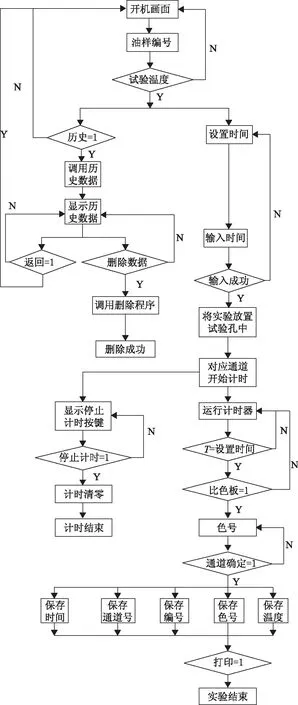

1.5 軟件系統設計

儀器軟件系統設計基于可靠性、可修改性、可測試性以及易理解性等原則,同時兼顧系統的可擴展性,具體流程圖如圖5所示。

圖5 整機軟件流程

1.6 儀器技術指標

按照5096-1985(1991)《石油產品銅片腐蝕試驗法》和GB/T 7326-1987《潤滑脂銅片腐蝕試驗法》對銅片腐蝕儀器的要求,研制的金屬浴銅片腐蝕測定器的技術參數如表2所示。

表2 測定器的技術參數

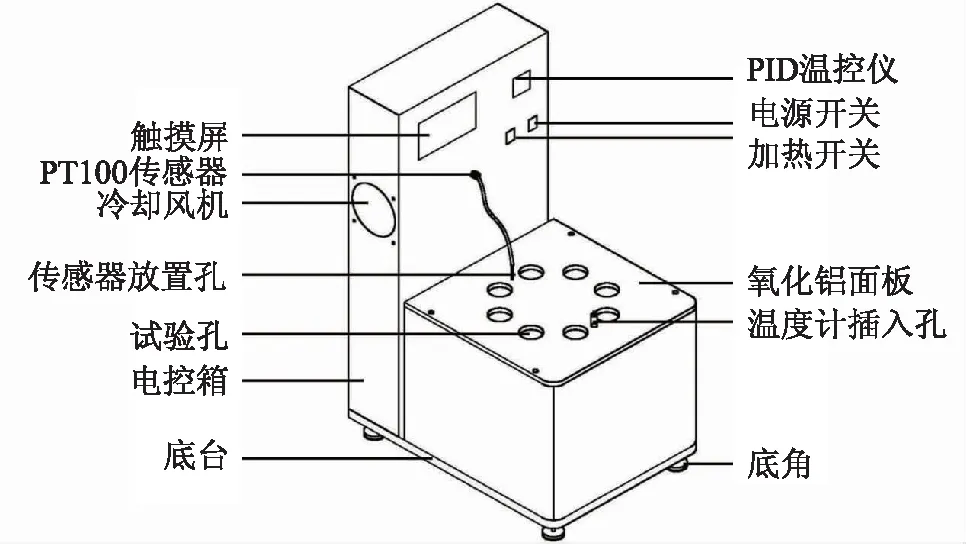

整機由1.5 mm厚冷軋鋼板經裁剪、折彎、焊接、噴塑等工藝制造而成,漆面耐磨、美觀大方。儀器結構如圖6所示。

圖6 儀器結構圖

2 性能測試

按照銅片腐蝕試驗方法要求,選擇常用的50℃和100℃作為標稱溫度點,采用Fluke 1552A棒式標準溫度計作為檢測工具,對金屬浴銅片腐蝕測定器的示值誤差、溫度波動度和溫度均勻性進行測試,判斷其是否滿足預期要求。具體操作流程為:先將PT100傳感器插入設備的傳感器孔,用于監測儀器中心點溫度值,再將Fluke棒式標準溫度計(帶木塞)插入試驗孔,使溫度計底部金屬感溫部與孔底中心位置充分接觸。調節儀器溫度控制裝置,將溫度設定為標稱溫度值,使儀器升溫,當儀器的溫度示值達到設定值偏差帶時起,可視為進入控溫狀態。進入控溫狀態后30 min,開始記錄各試驗孔的溫度,每隔1 min記錄一次,在30 min內共記錄30次。

對記錄的數據作如下計算

△Tj=Tjmax-Tjmin(j=1,2,3,4,5,6,7,8)

(3)

式中:△Tj為第j個試驗孔的波動度,℃;Tjmax為第j個試驗孔的實測溫度最大值,℃;Tjmin為第j個試驗孔的實測溫度最小值,℃。每個試驗孔得到一個波動度值,取最大值作為該溫度下金屬浴測定器的波動度。

△Tu=Tmax-Tmin

(4)

式中:△Tu為空間均勻度,℃;Tmax為8個試驗孔實測溫度平均值最大值;Tmin為8個試驗孔的實測溫度平均值最小值,℃。

實測值減去標準值,可得各試驗孔的示值誤差,如表3所示。

表3 金屬浴銅片腐蝕測定器各試驗孔示值誤差 ℃

從表3可見,不同溫度條件下各試驗孔的示值誤差均較小(不大于±0.1℃),優于傳統液體浴(液體浴控溫時的示值誤差一般為:室溫~50℃時示值誤差為±0.2℃;50℃~100℃時示值誤差為±0.3℃)。說明金屬浴銅片腐蝕測定器控溫準確可靠。

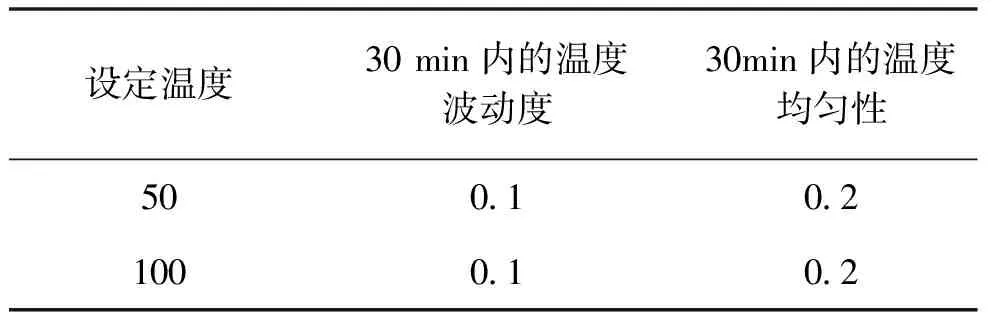

根據上述測試方法[6],對金屬浴溫度波動度和均勻性等指標進行測試,測試結果見表4。

表4 金屬浴銅片腐蝕測定器波動度與均勻性 ℃

設定溫度30 min內的溫度波動度30min內的溫度均勻性500.10.21000.10.2

由表4可見,金屬浴銅片腐蝕測定器的溫場均勻穩定完全均符合試驗方法標準對恒溫浴的要求(GB/T 5096和GB/T 7326要求恒溫浴波動范圍小于±1℃),且不受溫度高低的影響,其溫度波動度和均勻性要優于傳統液體浴儀器(傳統液體浴儀器30 min內的溫度波動度一般為±0.3℃,30 min內的溫度均勻性一般為±0.5℃)。

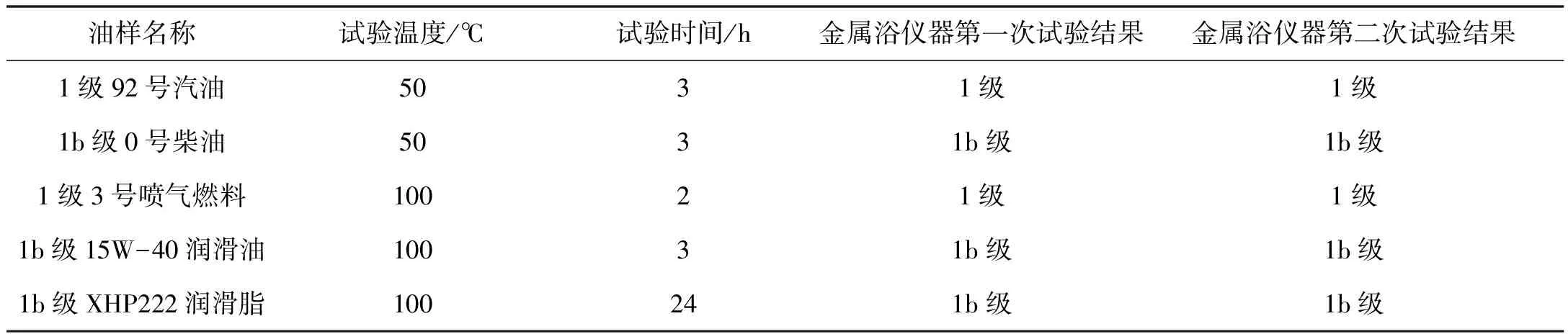

為了進一步驗證金屬浴儀器腐蝕試驗結果的準確性,表5列出了其油樣評級結果。

從表5可以看出,在不同溫度、不同試驗時間下,無論是燃料油、潤滑油,還是潤滑脂,金屬浴腐蝕儀器測定評級與標準油樣級別均相一致,進一步說明了金屬浴石油產品銅片腐蝕檢測儀器在油料質量檢測評定中準確可靠。此外,金屬浴還擁有升溫快、熱傳導效率高、操作簡便(免去加液環節、免去攪拌操作)、使用安全性好等傳統液體浴不具備的優勢。

表5 銅片腐蝕試驗結果對比

3 結論

通過以上分析,本文研制的金屬浴銅片腐蝕測定器彌補了傳統液體浴儀器控溫難道大、操作復雜、存在安全隱患的缺點,具有操控方便、信息化程度高、恒溫速度快、熱傳導效率高、溫度波動度小、溫場均勻性好等優點,適用于測定噴氣燃料、潤滑脂、潤滑油等石油產品對銅的腐蝕性程度,可廣泛應用于石油化工、軍事、航空等領域。

實際上,恒溫浴被廣泛應用于油品質量檢測中,燃料油、潤滑油、潤滑脂等各類油品的諸多質量檢測項目都需要進行恒溫,恒溫范圍涵蓋高溫、常溫、低溫等多個溫度段,金屬浴銅片腐蝕測定器只是其在常溫段應用的一個例子。隨著金屬浴溫控技術的進一步成熟與進步,未來在各恒溫段的檢測試驗中,用金屬浴替代傳統液體浴是大勢所趨,這將大幅提高日常油料化驗的效率,提升油品質量檢測的準確性。