全自動鋼印打印機設計

顧晟吉

(南京機電職業技術學院,江蘇 南京 211135)

0 引言

證件加蓋鋼印現仍然是人工操作來完成,耗時長,質量不穩定。如果證件數量很多,操作人員的工作強度大,難免會產生印跡部位受力不均勻,字跡不清晰。目前市場上的全自動鋼印機雖解決了自動加蓋鋼印,但仍需人工把證書放在相應位置,并未真正解決人工操作難題,無法大幅度提高工作效率。現設計一種全自動鋼印打印機,通過氣動抓手抓取證書、自動打印,完成后自動取出證書,對提高工作效率具有實際的意義。

1 結構與工作原理

1.1 結構設計

首先確定全自動鋼印打印所需運動方式,即證件必須正確堆放在固定區域,由抓手抓住證件,而后將證件準確送到鋼印機打印位置,完成后打印后退回原位,抓手將證件通過另一方向移動將證件移至證件擺放區,松開抓手,抓手原位返回繼續抓住第2個證件,重復上述動作,最終

完成證件打印。從所需動作分析,完成一個證件的打印共需2個水平運動、2個垂直方向運動以及抓紙及松紙動作。水平方向的縱向、橫向運動分別由2個氣缸控制,抓手的上下移動要求定位準確,采用伺服電機通過絲桿驅動實現垂直方向的進給運動[1]。所有驅動系統的各種動作完成后,均由傳感器發出信號來連接相互位置關系。

1.2 工作原理

全自動鋼印打印機的結構如圖1和圖2所示,首先伺服電機13通過件2上的兩根直線導軌作垂直方向移動,移動到位后由抓手組件15取放印件。抓手組件由直空發生器7及氣動吸盤8組成,縱向移動由推拉氣缸3實現。當抓手裝置將證件移至鋼印機指定位置時,鋼印機接收傳感器信號后實施加蓋鋼印動作。動作到位后傳感器信號發出停止動作并返回原位置,此刻推拉油缸3返回動作到位信號發生后氣缸1作水平方向的橫向移動,將證件移動擺放區16位置,此刻直空發生器7及與之連接的氣動吸盤8動作松開證件,伺服電機13通過滾珠絲桿副垂直方向移動到指定位置后氣缸1到達原位,至此一個循環動作完成,重復進行下一輪操作,完成下一個證件的蓋印。

圖1 全自動鋼印打印機結構1

圖2 全自動鋼印打印機結構2

2 控制系統的整體結構與原理

系統采用西門子S7-200PLC作為全自動鋼印打印機的控制系統。利用主程序來分解系統的各個主要動作,有利于程序結構的搭建與編寫[2]。

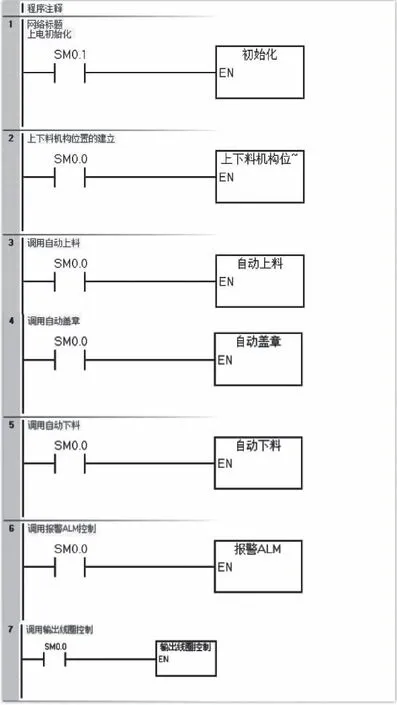

為保證系統每次能夠正常啟動不報錯,在每次開機啟動的時候需要先對系統進行清零復位[3]。整個PLC程序分成上電初始化、上下料機構位置確立、自動上料、自動蓋章、自動下料、輸出線圈控制、調用報警ALM控制7個部分。 控制系統主程序如圖3。

圖3 主程序

子程序上電初始化把程序全部復位,其作用在于使系統做好工作準備,降低程序死循環的可能性,增加系統可靠性[4-5]。

在整個系統執行過程中,上下料機構位置的確定是每一個環節的節點,因此在程序中需要確定機構的幾個位置,包括機構處于上料環節的位置(左側上、下方位置)、蓋章環節的位置(中間上方前、后側)、放料環節的位置(右側上、下方位置)。

在整個系統運行環節中,主要環節為自動上料與自動下料。

自動上料的運行軌跡為:在初始狀態機構處于左側上方位置,上電以后機構下行至左側下方位置;開始吸紙,然后回到左側上方,行至中間位置停下;機構開始前伸,上料完畢。

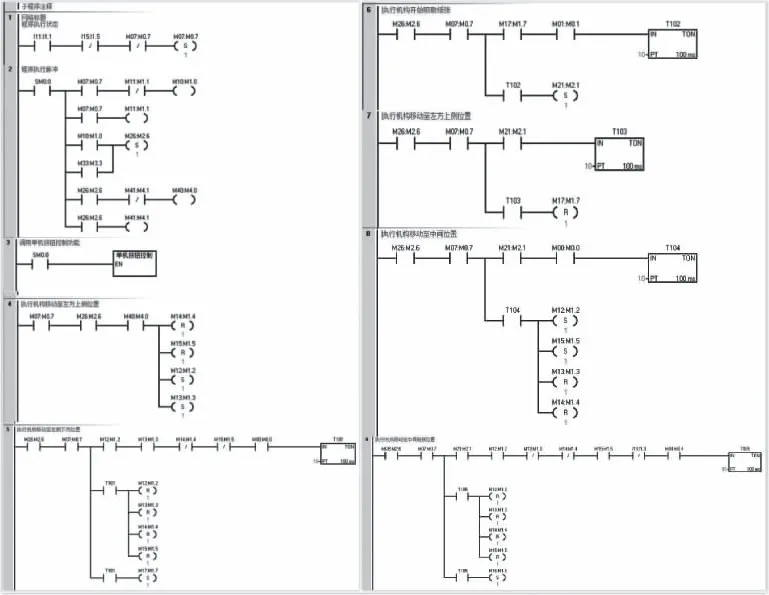

子程序自動上料如圖4所示。

圖4 自動上料

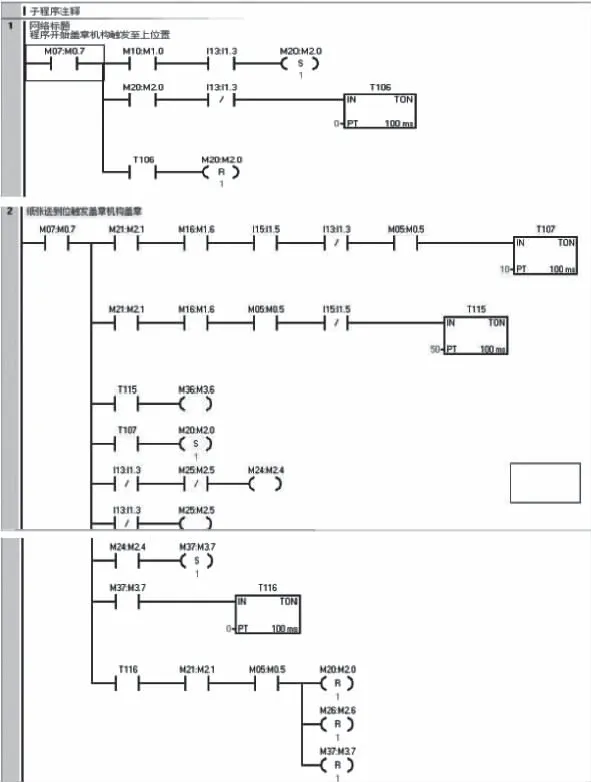

自動上料完成以后,進入自動蓋章環節,機構完成前伸動作后觸發蓋章機動作執行蓋章環節。自動蓋章程序如圖5。

圖5 自動蓋章

自動蓋章環節結束以后進入自動下料,機構上抬至中間上方位置,然后繼續移動至右側上方位置,機構下放放紙后回到上料初始位置。子程序如圖6。

圖6 自動下料

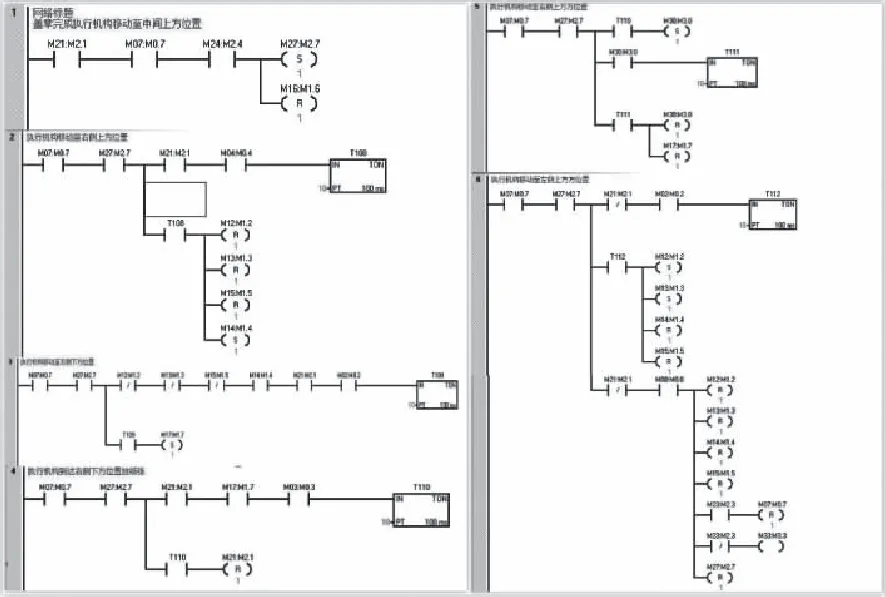

子程序輸出線圈控制如圖7。

3 結語

全自動鋼印打印機的應用將解決大批量證件加蓋印的勞動強度大、效率低、質量不穩定的幾大難題,整個操作過程可實施無人化,工作效率大幅度提高,質量穩定。該裝置結構簡單,布局合理,裝拆方便,制造成本低,運行過程平穩無沖擊,證件定位擺放準確,有利于使用及推廣,是一種適用于大批量證件加蓋鋼印的自動化設備。

圖7 輸出線圈控制