微波技術回收廢棄電路板中的金屬離子

郭勤,苗瑾超,蘇鵬,王余音,魏佳豪

(新疆大學科學技術學院,新疆阿克蘇843000)

隨著信息技術和電子科學的迅猛發展,電腦、手機、家用電器等產品的更新換代周期不斷縮短,產品淘汰速度越來越快,廢棄電子產品等電子廢物對環境的影響成為人們不可逃避的現實。電子垃圾對環境的污染非常嚴重,一臺廢棄電腦中包含超過700多種化學原料,這些原料一半以上對人體有害,目前采用掩埋等方法會導致鉛等重金屬污染土壤和水質,采用焚燒的方法會產生大量的二惡英等有毒有害氣體[1-3]。通過調研和分析了解到,廢棄電路板中含有大量的可直接利用和可再生的資源,其中銅的含量高達27%,金和銀的含量也達到80 g/t和3 300 g/t,如果從廢棄電路板中提取回收這些貴重金屬,能夠有效地節約礦產資源,還能獲得可觀的經濟效益[4,5]。微波加熱技術目前在許多領域應用,與傳統的加熱技術相比,微波加熱具備能夠實現物質里外一起加熱,能快速達到高溫、熱損耗小、熱效率高等優勢[6,7];但是微波加熱存在對塑料等有機物處理的過程中會發生微波反射及干法加熱效果較差等缺點。前人的研究主要采用硫酸環境進行微波半濕法提取金屬,該工藝會產生較多的SO3尾氣,提取溫度較低,不能實現有機物的有效回收[8,9]。因此,干法微波預處理是一個值得深入研究的方向,而提高干法微波預處理的效率是微波技術在廢棄電子產品回收能否實現工業化的關鍵。文中著重研究石墨粉添加劑對廢棄電路板微波預處理和金屬離子提取的效果。

1 試驗材料和方法

1.1 試驗材料

廢棄電路板來源于新疆阿克蘇地區的一個電子廢物回收站。選取廢棄電腦鍵盤,首先去除電路板中的各種塑料部件,用鉗子去除電路板中的各種附件如電阻器、晶體管等,將預處理好的廢棄電路板用切割工具切割成小片,然后用錘磨機碾磨成250μm~4 mm的顆粒[10],采用NETZSCH熱重分析、ROHS光譜儀和EDX-LE元素分析儀,對廢棄電路板材料的物質含量進行分析。

1.2 試驗裝置

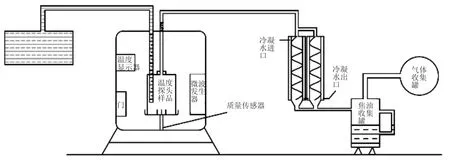

石墨粉添加劑采購于青島華泰石墨有限公司,平均粒徑小于150μm。微波反應裝置采用廣州萬成微波設備有限公司的CNWB型號微波爐炭化爐改裝而來。裝置改裝見圖1,反應物放置于800 mL的石英圓底磨口瓶中,燒瓶采用玻璃棉進行絕熱,避免熱量損失;在微波爐的頂部轉一個孔實現熱解蒸汽的導出,熱解蒸汽通過冷凝系統液化;采用鵬浩儀表有限公司精度為±2℃的熱敏電阻實現對溫度的測量,在樣品的3個位置固定放置熱電偶,在試驗過程中溫度差控制在±3℃以內;裝置采用鐵氟龍高溫密封膠密封,反應的過程中連續通入1 L/min的氮氣以保證反應處于惰性氛圍中。

圖1 微波技術回收廢棄電路板中金屬離子試驗裝置

1.3 試驗過程

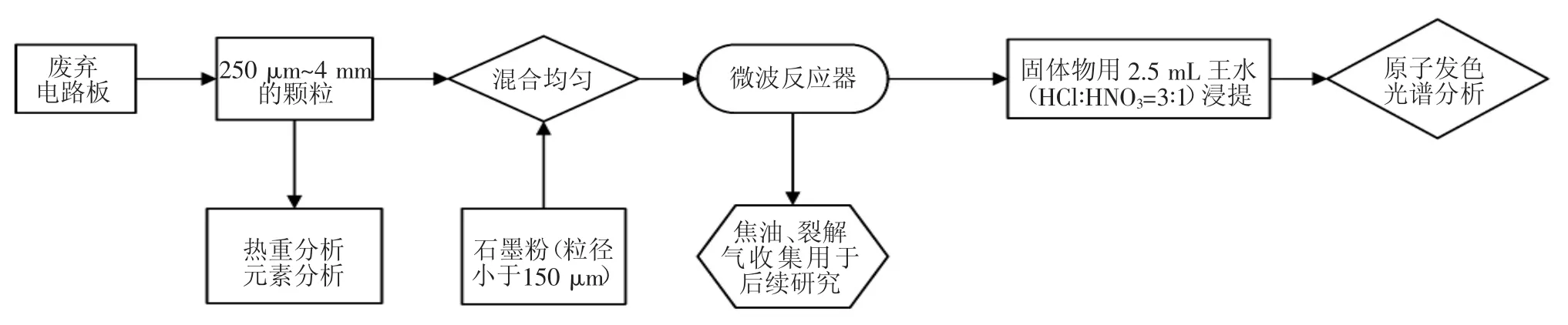

將粉碎后的廢棄電路板和石墨添加劑按質量比例均勻混合,設置6個對照組廢棄電路板:石墨添加劑的值為:A1(100∶0),A2(100∶10),A3(100∶20),A4(100∶50),A5;(100∶100),A6(100∶500);在試驗過程中采用微波將物料從0℃加熱到600℃,每30 s記錄一組溫度和反應器中固體的質量數據,通過總能耗計算出單位質量廢棄電子產品能耗。試驗過程中焦油氣體通過冷凝管冷凝后儲存于焦油罐中,氣體通過氣體收集器收集以備后續研究;取1 g固體加入2.5 mL(HCl∶HNO3=3∶1)的王水,將金屬離子溶解后稀釋至50 mL,過濾去除顆粒物后用原子發射光譜儀分析溶液中金屬離子含量,試驗流程圖見圖2。

圖2 微波技術回收廢棄電路板中金屬離子試驗流程

2 試驗結果

2.1 廢棄電路板原料元素分析結果

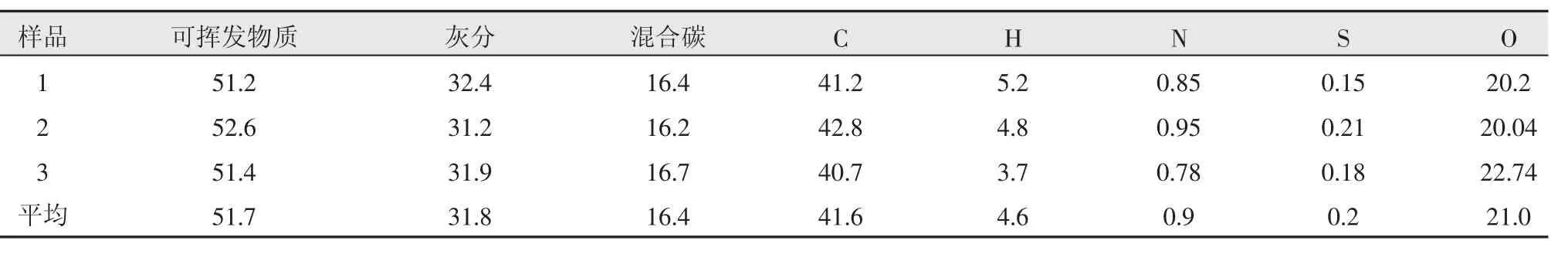

廢棄電路板經過粉碎后采用熱重分析儀對其有機物和灰分情況進行測試,有機物C,N,S,H等元素采用元素分析儀進行測定,O元素通過總質量減去其他元素計算而得。數據結果見表1。由表1可知,廢棄電路板中有機物接近70%,無機物約為32%,這一部分主要是由金屬物質組成,可以通過浸提工藝進行回收,其中高溫環境中可揮發性物質達到50%以上,可揮發物質以碳氧化合物為主。

表1 廢棄電路板初始分析數據 %

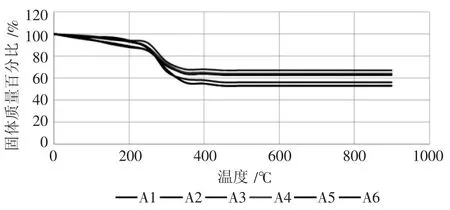

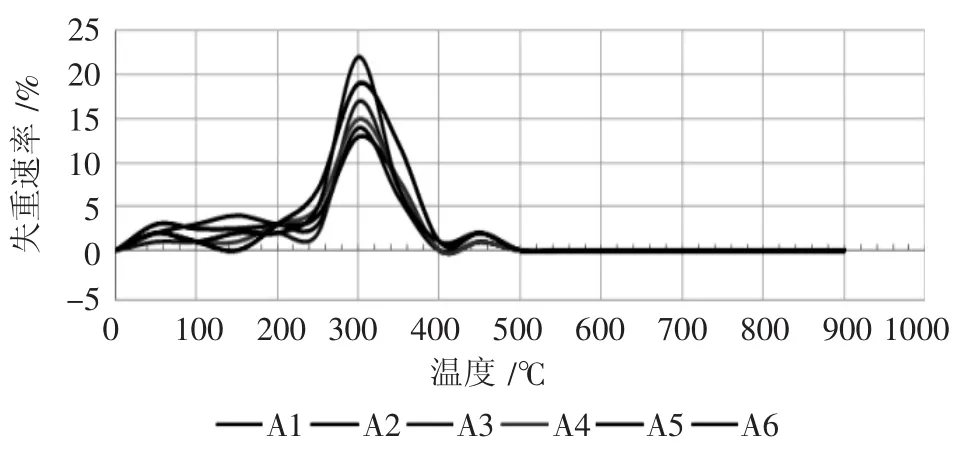

2.2 升溫過程中失重數據即有機物揮發情況

在試驗過程中每隔30 s記錄一次溫度數據和反應器質量數據,直至數據基本不在變化為止,根據數據繪制圖形;對失重數據進行微分變換繪制失重速率圖形,見圖3、圖4。

圖3 反應器固體物質量隨溫度升高變化

圖4 反應器固體物質量隨溫度升高變化速率

圖3、圖4能直觀地反應在微波反應器中廢棄電路板升溫過程中有機物的揮發情況,在250~350℃存在一個主揮發峰,這主要是由于廢棄電路板中含有大量的塑料,塑料在氮氣環境中熱解揮發生成焦油類物質。在400~500℃也存在一個次揮發峰,這主要是由于一些金屬和塑料結合緊密的化合物發生分解導致,溫度達到600℃以后固體物質質量幾乎不再變化。

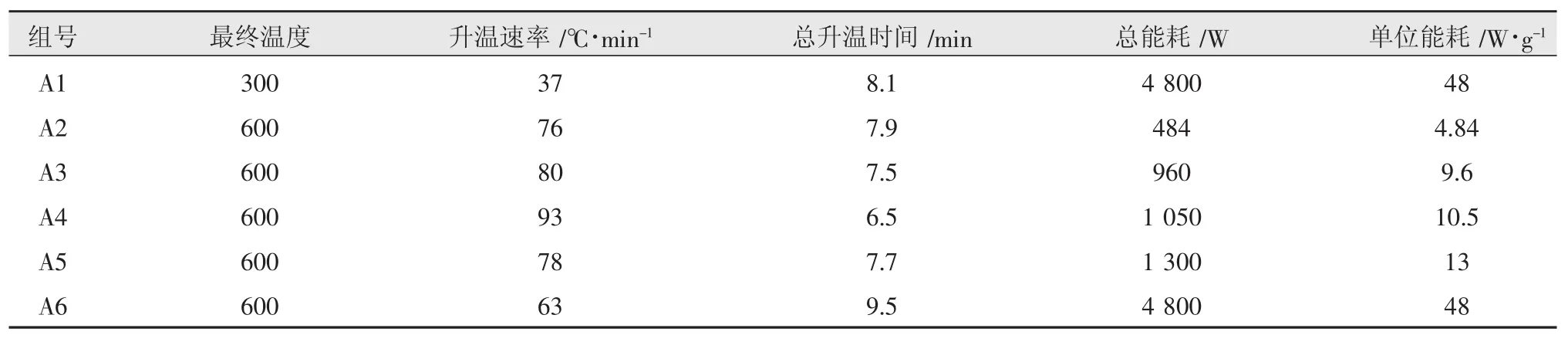

2.3 升溫速率及能耗情況

將6組不同比例的廢棄電路板顆粒和石墨粉混合物 A1 (100∶0),A2(100∶10),A3(100∶20),A4(100∶50),A5(100∶100),A6(100∶500)置于微波裝置中加熱:記錄最終溫度和達到最終溫度的時間,記錄總能耗數據,通過計算得到升溫速率和單位能耗數據。通過表2可以了解到A1實驗組,在試驗進行過程中試驗持續進行超過8 min后進一步進行微波預處理,溫度沒有顯著的提高,這主要是由于廢棄電路板中的金屬含量很低,較多的有機物傾向于反射微波,導致能量轉移不良無法實現溫度升高。加入石墨添加劑后在試驗過程中最終溫度能夠上升到600℃,這就顯示石墨添加劑能夠提高微波熱解速率,這是由于石墨和微波場耦合度較高,具有較好的穿透深度,另外石墨在600℃還不會分解,這證明可以在微波熱解處理廢棄電路板工藝中添加石墨提高熱解效果。A2實驗組添加了9%左右的石墨,在7.9 min左右溫度達到600℃,A3實驗組添加16%的石墨,從數據顯示器達到600℃需要的時間為7.5 min,A4實驗組添加33%的石墨實現了最快的溫度提升;隨后A5,A6實驗組由于石墨自身的吸熱效應導致溫度升高所需的時間延長。而通過單位能耗數據可以了解到A2組(100∶10)具有最低的單位功耗,在產業應用過程中綜合考慮石墨消耗、單位能耗以及升溫速率,選擇A2實驗組即添加9%左右的石墨是較好的選項。

表2 廢棄電路板微波預處理升溫速率及能耗數據

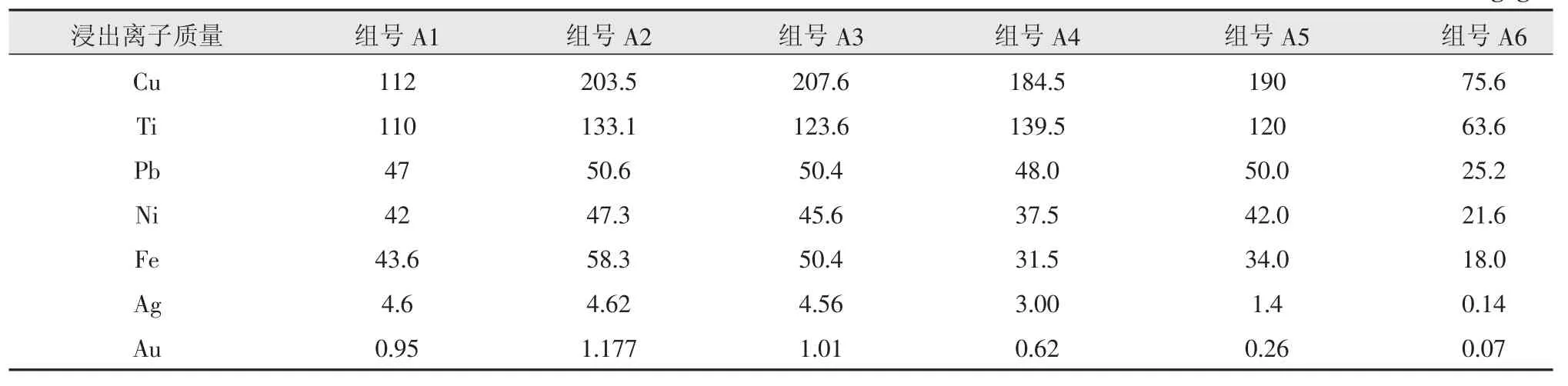

2.4 固體物質溶解金屬離子濃度

微波預處理結束后,取1 g剩余物加入2.5 mL王水(HCl∶HNO3=3∶1)后用原子發射光譜儀對金屬離子濃度進行檢測,檢測結果見表3所示,A2實驗組Cu,Ti,Pb,Ni,Fe,以及Ag,Au等元素都實現了一個較大值,A3實驗組Cu的浸出量略微有增大,但是其他離子的溶出量開始降低,這主要是由于石墨等碳材料添加劑對金屬離子具有一定的吸附能力,隨著石墨添加劑量的增大,其對金屬離子的吸附效果也會增強,加入王水后溶出的金屬量就開始降低。存在于廢棄電路板中的Al,Mg,Na,Ag和Au等金屬,由于在微波熱解過程中溫度只能達到600℃,僅僅通過熱解效應還不能夠完全分解。需要采用一定的濕法冶金、氰化物浸出、貴金屬鹵化物浸出等工藝進行進一步提取、分離、濃縮。

3 結果分析與討論

廢棄電路板微波干熱預處理工藝中加入一定比例的石墨粉,能夠有效提高微波吸收效率,實現有機物的揮發分解。在微波預處理過程中通入氮氣,營造惰性氛圍,能夠有效地避免廢棄電路板微波熱解過程中塑料的氧化分解;裂解氣通過冷凝后能夠回收一定量的焦油等有機產品。經過研究初步表明,廢棄電路板微波熱裂解過程中隨著溫度的升高,在300℃左右大多數有機成分裂解揮發;在溫度達到400~500℃,一部分金屬化合物分解。廢棄電路板顆粒和石墨粉添加劑的比例在100∶10,顯示出了最低能耗,其剩余固體加入王水溶解出的Cu,Ti,Pb等金屬離子溶度也較高;但是微量元素包括 Zn,Ni,Al,Na,Mg,Ag和 Au 等電路板中的貴金屬溶解情況并不理想,這主要是由于試驗過程微波熱裂解溫度為600℃,溫度較低,這類微量較穩定的金屬離子釋放效果不佳,導致在用王水洗滌過程中溶出較為緩慢。針對此類情況,在后期微波提取廢棄電路板貴金屬工藝中,還應當輔助針對性配套一些如:濕法冶金加工、氰化物浸出、硫脲浸出、硫代硫酸鹽浸出和貴金屬鹵化物浸出等工藝,再結合火法冶金加工如鉛冶煉和銅冶煉,以及電冶金加工工藝,最終實現金屬產品的回收制備。

表3 廢棄電路板微波熱解后金屬浸出量 mg·g-1

4 小結與展望

粉碎后的廢棄電路板和石墨粉按比例混合后,采用微波熱裂解,能有效地回收提取其中的金屬物質;熱裂解過程中保持惰性環境還能夠回收一定量的焦油和裂解氣。研究表明,廢棄電路板顆粒和石墨粉按照100∶10比例混合能夠實現微波裂解能耗最低,金屬浸出也顯示了最佳效果。

在實現工業化大量處理過程中還應該輔助一定的濕法冶金工藝、配套一定的萃取濃縮、離子交換、電解操作,實現不同金屬物質的分離和制備。有機物的回收提取在整個工藝中也是很重要的部分,后期的研究中將進一步對焦油和裂解氣進行分析。通過調整熱裂解工藝,增加有機物熱裂解焦油產率;研發合適的催化劑,使熱裂解有機物產品種類降低,最終實現定向裂解制備預期的產品;同時設計合適的裝置,實現提供惰性環境的氮氣得以重復使用,進一步減少尾氣排放,降低工藝成本。