工藝條件對費-托合成蠟加氫裂化催化劑性能的影響

程秋香,韓 磊,劉樹偉,黃傳峰

(陜西延長石油(集團)有限責任公司碳氫高效利用技術研究中心,西安 710075)

費-托合成蠟是煤間接液化的主要產品之一[1-2],具有無硫、無氮、芳烴含量低等特點,是制備清潔柴油、噴氣燃料、高級潤滑油基礎油等油品以及不同等級石蠟產品、α-烯烴等化學品的理想原料。費-托合成蠟因其流動性較差,需要通過加氫裂解反應制備高品質燃料油,國內外科研人員對費-托合成蠟加氫裂化技術進行了大量研究[3-5]。當前費-托合成蠟加氫裂化催化劑技術主要存在的問題是轉化率與裂解氣選擇性之間的矛盾。轉化率較高時,裂解氣產率增加,輕油收率降低,降低了經濟性;為了控制裂解氣產率,需要降低轉化率,降低了加工效率,增加了裝置的運行成本。因此,通過研發新型催化劑,在保證高轉化率的情況下,選擇性控制氣體裂解效率,提高輕油收率是解決當前費-托合成蠟加工轉化技術不足、提升市場競爭力的重要方向。本研究以Ni-W為金屬組分,以USY-Al2O3為載體,采用等體積浸漬法制備加氫裂化催化劑,并利用固定床反應器對催化劑的費-托合成蠟加氫裂化性能進行評價,重點考察工藝條件對催化劑加氫裂化反應性能的影響。

1 實 驗

1.1 催化劑制備

采用等體積浸漬法制備催化劑,具體方法如下:將氧化鋁、USY分子篩按一定的比例形成混合凝膠,經洗滌干燥后得到固體粉末。將固體粉末在擠條機的作用下擠成條狀顆粒,干燥焙燒后得到載體。將硝酸鎳和偏鎢酸銨按一定比例混合形成金屬浸漬溶液,利用等體積浸漬的方法將金屬組分負載到載體上,干燥焙燒后得到催化劑。

1.2 催化劑表征

采用日本島津公司生產的XRD-6100型X-射線衍射儀對催化劑晶體結構進行分析,Cu Kα射線(λ=0.154 2 nm),掃描范圍2θ為5°~70°,掃描速率為8(°)/min。采用美國賽默飛集團生產的Nicolet Is50紅外光譜儀對催化劑的表面酸性進行分析,掃描范圍為1 400~1 600 cm-1。催化劑的比表面積、孔結構采用美國康塔公司生產的NOVA2000e多功能吸附儀進行測試,以高純氮為吸附介質,液氮為冷肼,比表面積通過BET法計算,微孔和介孔體積分別采用HK、BJH法計算。

1.3 催化劑性能評價

試驗所用原料費-托合成蠟來源于伊泰集團160 kt/a費-托合成裝置的產物,主要性質見表1。

表1 費-托合成蠟原料的性質

在30 mL固定床加氫反應裝置上考察工藝條件對催化劑費-托合成蠟加氫裂化反應性能的影響。其中,反應管上部和下部用瓷球填充,裝置工藝流程如圖1所示。加氫裂化反應前,以二甲基二硫醚(DMDS)質量分數為 2%的煤油為硫化劑對催化劑進行兩段程序升溫預硫化,第一段硫化條件為:質量空速1.8 h-1,氫油體積比1 000,升溫速率40 ℃/h,溫度升至250 ℃保持4 h;第二段硫化條件為:質量空速10 h-1,氫油體積比800,升溫速率30 ℃/h,溫度升至350 ℃保持4 h。以反應溫度、壓力、空速及氫油比作為考察的工藝條件,每8 h進行一次平衡取樣,并對產物進行分析,通過實驗得到最優的工藝操作條件。

圖1 固定床反應裝置流程示意

以重質蠟油(≥370 ℃餾分)轉化率、輕質燃料油(≤350 ℃餾分油)選擇性及裂解氣選擇性(S2)表征反應性能。

2 結果與討論

2.1 X射線衍射(XRD)表征

圖2為催化劑的XRD圖譜。由圖2可見,在2θ為6.17°,10.23°,11.87°,15.69°,19.23°,23.80°處出現USY分子篩的特征衍射峰,在2θ 為30.9°,36.5°,54.6°處明顯出現NiWO4的特征衍射峰,NiO2(2θ為31.55°)和WO3(2θ為34.21°)的特征衍射峰強度較弱,說明載體對WO3和NiO2的分散起到一定的促進作用。

圖2 催化劑的XRD圖譜*—NiO2; ◆—USY; +—WO3; —NiWO4

2.2 吡啶吸附紅外漫反射光譜表征

圖3為催化劑的吡啶吸附紅外漫反射光譜,其中,波數1 450 cm-1處的峰代表L酸,1 490 cm-1處的峰代表催化劑的總酸,1 540 cm-1處的峰代表B酸。通過對峰面積進行對比,可對酸量進行半定量分析。其中,由圖3得到催化劑的B酸量/L酸量為0.32,B酸密度含量較高。

圖3 催化劑吡啶吸附紅外漫反射光譜

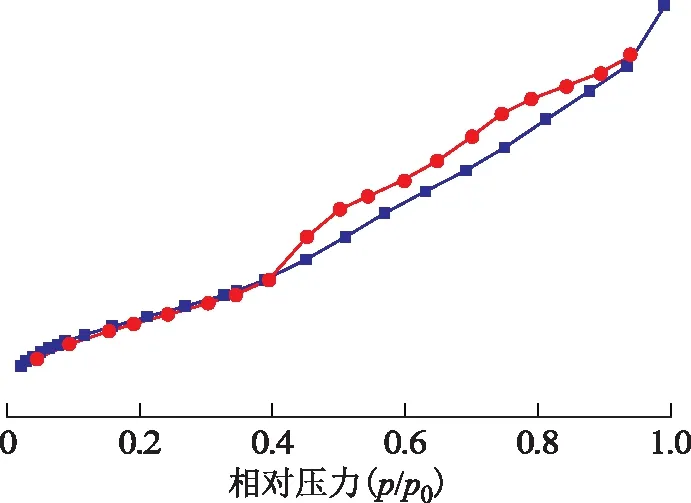

2.3 低溫N2吸附-脫附表征

圖4為催化劑的N2吸附-脫附等溫線,表2為催化劑的孔結構性質。由圖4可見,催化劑的吸附-脫附等溫線出現脫附滯后現象,呈現滯后環,屬于Ⅳ型等溫線,表明吸附質與催化劑表面相互作用較強[6]。由表2可見:催化劑的比表面積達到191.4 m2/g,其中微孔和介孔比表面積分別為79.3 m2/g和112.1 m2/g;總孔體積為0.21 cm3/g,微孔和介孔體積分別為0.05 cm3/g和0.16 cm3/g,其中介孔體積約占76.19%;平均孔徑為22.06 nm。說明催化劑具有豐富的介孔孔道結構,有利于大分子擴散,可防止二次裂化反應的發生[7]。

圖4 催化劑的N2吸附-脫附等溫線■—吸附; ●—脫附

項 目數 據比表面積∕(m2·g-1)191.4 微孔79.3 介孔112.1孔體積∕(cm3·g-1)0.21 微孔0.05 介孔0.16平均孔直徑∕nm22.06

2.4 反應溫度的影響

在壓力4 MPa、質量空速1.5 h-1、氫油體積比1 000的條件下,考察溫度對催化劑反應性能的影響,結果見圖5和圖6。由圖5可見:在328~356 ℃范圍內,隨反應溫度的升高,重質蠟油轉化率由84.54%不斷增加,裂解氣的收率由3.61%不斷增至16.36%,而輕質燃料油的收率由初始的90.60%緩慢上升至93.50%后又不斷降至80.01%,總體呈現出先上升后下降的趨勢;當反應溫度為340 ℃時,輕質燃料油收率最高,達到93.50%,此時,費-托合成蠟基本完全轉化,其轉化率高達98.11%;當溫度進一步上升,原料蠟及產物中輕組分部分汽化,液相中的重組分相對富集,活性過高時,油品主要發生二次裂化反應,導致液體收率下降,氣體產率明顯上升[8]。

圖5 反應溫度對重油轉化率和產物產率的影響●—輕質燃料油收率; ■—裂解氣產率; ▲—重質蠟油轉化率

圖6 不同反應溫度下產物的轉化率-選擇性曲線■—C1~C2選擇性; ●—C3~C4選擇性; ▲—輕質燃料油選擇性

分析圖6中轉化率-產物的選擇性曲線可知,液相產物的選擇性隨轉化率的增加而不斷降低,而C3~C4的選擇性隨轉化率的升高而增加,在轉化率為98%左右時出現了一個明顯的拐點。這是由于當轉化率過高時,油品主要發生二次裂化反應,因此,輕質油品選擇性明顯降低,而裂解氣的選擇性驟然升高;當轉化率在98%左右時,油品和裂解氣的選擇性最佳,結合圖5可知,此時對應的溫度為340 ℃。

實驗結果表明,溫度對反應活性的影響很大,這與費-托合成蠟主要為正構長直鏈烷烴,具有較高的裂化活化能的性質有密切關系[9]。催化劑在溫度為340 ℃ 時反應性能最佳。裂解氣中C1~C2的選擇性一直保持在較低水平,主要由C3和C4組成。

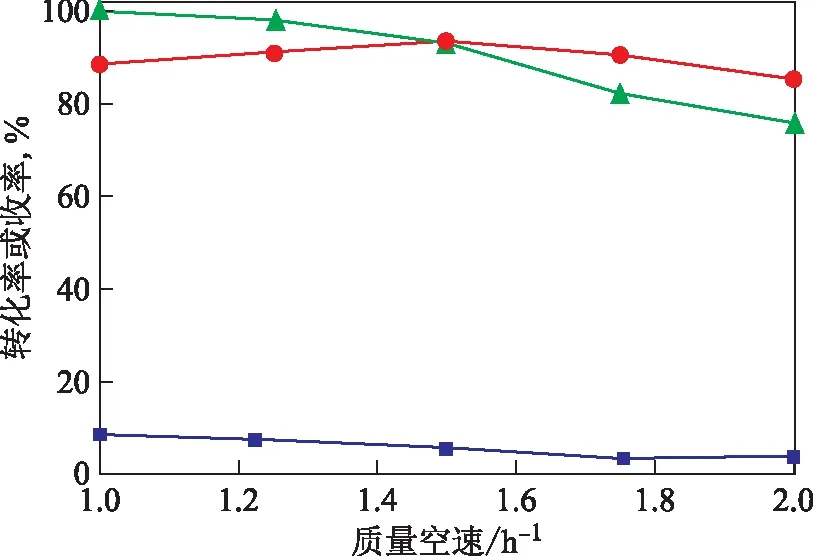

2.5 空速的影響

空速表示單位催化劑處理原料的能力,空速過高影響轉化效果,過低則降低了裝置的加工能力。在溫度340 ℃、壓力4 MPa、氫油體積比1 000的條件下,考察空速對催化劑反應性能的影響,結果見圖7和圖8。

圖7 空速對重油轉化率和產物產率的影響●—輕質燃料油收率; ■—裂解氣產率; ▲—重質蠟油轉化率

圖8 不同空速下產物的轉化率-選擇性曲線■—C1~C2選擇性; ●—C3~C4選擇性; ▲—輕質燃料油選擇性

由圖7可見:隨質量空速由1.0 h-1提高到2.0 h-1,重質蠟油轉化率由100%迅速降至75.87%,輕質燃料油收率由88.55%增至93.50%,隨即又降至85.29%,呈現出先增加后降低的趨勢,裂解氣產率由8.59%不斷降至3.95%;在質量空速為1.0 h-1時,反應物與催化劑之間接觸時間較長,此時反應器中發生過度裂化現象,從而造成輕質燃料油收率低,裂解氣收率高的結果;當空速過高時,反應物與催化劑的接觸時間變短,加氫裂化反應程度降低,重質蠟油轉化率降低,輕質燃料油和裂解氣收率也隨之減少;當質量空速為1.5 h-1時,輕質燃料油的收率達到最高,為93.50%。由圖8可見,空速的變化對輕質燃料油的選擇性影響不大,而對C3~C4選擇性的影響較為顯著,在重質蠟油轉化率較低范圍內,C3~C4選擇性隨著轉化率的增加而降低,這是由于初始階段,反應主要以重質蠟油的轉化為主,裂解氣選擇性降低。當重質蠟油轉化到一定階段時,反應氫分壓降低,此時主要發生油品的二次裂解反應,導致輕質燃料油選擇性降低、C3~C4選擇性明顯增加的情況。

綜合考慮,當質量空速為1.5 h-1時,催化劑的加氫裂化性能較好,輕質燃料油收率最佳。

2.6 氫油比的影響

在溫度340 ℃、質量空速1.5 h-1、壓力4 MPa的條件下,考察氫油比對催化劑反應性能的影響,結果見圖9和圖10。

由圖9可見:隨氫油體積比由500增加到1 500,重質蠟油轉化率由100%不斷降至83.93%,輕質燃料油收率由92.08%降至85.76%,裂解氣產率由7.92%降至4.60%;當氫油體積比為1 000時,重質蠟油轉化率及輕質燃料油收率出現明顯降低的情況。氫油比主要影響反應過程氣液平衡狀態。當氫油比增加時,反應物在催化劑床層中的停留時間縮短,對原料的加氫裂化反應不利,從而導致重質蠟油轉化率降低,相應地輕質燃料油收率和裂解氣產率均降低。

由圖10可見:隨重質蠟油轉化率的增加,輕質燃料油的選擇性逐漸降低,而C3~C4的選擇性不斷增加;當轉化率為91.04%、對應氫油體積比為1 000時,輕質燃料油的選擇性急劇下降,C3~C4選擇性增速變大。當轉化率增大到一定程度時,反應過程中會出現過度裂解的情況,導致裂解氣的選擇性明顯增大。輕質燃料油選擇性隨轉化率的增加而降低,即隨著氫油比的增加而增加,這是因為增加氫油比,反應過程中氫氣的含量提高,單位時間內流過床層的氣體量增加,流速加快,使得反應后的輕質燃料油能夠及時從催化劑表面移除,降低了輕質燃燒油的二次裂解反應,其選擇性增加。

綜合考慮,在溫度340 ℃、質量空速1.5 h-1、壓力4 MPa的反應條件下,優選氫油體積比為1 000。

圖9 氫油比對重油轉化率和產物產率的影響●—輕質燃料油收率; ■—裂解氣產率; ▲—重質蠟油轉化率

圖10 不同氫油比下產物的轉化率-選擇性曲線■—C1~C2選擇性; ●—C3~C4選擇性; ▲—輕質燃料油選擇性

2.7 壓力的影響

在溫度340 ℃、質量空速1.5 h-1、氫油體積比1 000的條件下,考察壓力對催化劑反應性能的影響,結果見圖11和圖12。

由圖11可見:重質蠟油轉化率和裂解氣產率隨壓力的增加而增大,油品收率隨壓力的增加而降低,但變化趨勢并不明顯,說明在一定范圍內,壓力對催化劑的加氫裂化性能影響不大;當壓力為4 MPa時,重質蠟油轉化率和輕質燃料油收率分別為98.11%和93.50%;當壓力繼續增大時,裂化后的烯烴再吸附在催化劑上導致二次加氫裂化反應的發生,輕質燃料油的收率及選擇性降低,而裂解氣的收率及選擇性增加[10]。

由圖12可見,壓力對輕質燃料油的選擇性影響不大,裂解氣C3~C4的選擇性隨壓力的增加而增加,但變化均較緩,說明壓力對產物選擇性的影響不大。盡管正構鏈烷烴的加氫裂化是消耗氫的反應,但由于在烷烴中C1—C2鍵鍵能為301 kJ/mol、C2—C3鍵鍵能為267 kJ/mol、C3—C4鍵鍵能為264 kJ/mol、C4—C5鍵及其他中部的C—C鍵鍵能為262 kJ/mol,對氫分壓的要求均不高,故壓力對其加氫反應影響較小。

實驗結果表明,當壓力為4 MPa時,重質蠟油轉化率和裂解氣收率已基本穩定,綜合考慮確定反應壓力為4 MPa。

圖11 壓力對重油轉化率和產物產率的影響●—輕質燃料油收率; ■—裂解氣產率; ▲—重質蠟油轉化率

圖12 壓力對產物選擇性的影響■—C1~C2選擇性; ●—C3~C4選擇性; ▲—輕質燃料油選擇性

壓力對催化劑加氫裂化性能的整體影響較小,但其影響機理較為復雜。當反應過程以自由基機理進行時,壓力的增加有利于反應向正方向進行,重油轉化率和裂解氣產率均會增加;當反應過程按照正碳離子機理[11-12]進行時,增加壓力將降低反應轉化率,提高異構產物的選擇性。結合圖11和圖12可知,費-托合成蠟的加氫裂化反應過程存在兩種反應機理并存的現象,結合催化劑的性質分析結果可知,費-托合成蠟的加氫裂化以正碳離子機理為主。在正碳離子裂化成小分子過程中主要是β位斷鍵,正碳離子分解時不生成比C3、C4更小的正碳離子,因此裂化氣的組成主要以C3和C4為主。

3 結 論

(1)以Ni-W為金屬組分,USY-Al2O3為載體,利用浸漬法制備了費-托合成蠟加氫裂化催化劑,其B酸含量較高且具有豐富的介孔。

(2)通過對工藝條件的考察,對催化劑反應性能的影響強度由大到小的順序為:溫度>空速>氫油比>壓力,其中氫油比和壓力對反應的整體影響較弱。

(3)當溫度為340 ℃、壓力為4 MPa、質量空速為1.5 h-1、氫油體積比為1 000時,反應效果綜合最優,重質蠟油轉化率為98.11%、輕質燃料油選擇性為92.77%,裂解氣選擇性僅為7.23%,表現出高轉化率和良好的輕質燃料油選擇性。