液壓節能技術在電動叉車行業的應用研究

□ 李靈芝 □ 柯 堅 □ 楊志軍 □ 楊雯雯 □ 王一新

西南交通大學 機械工程學院 成都 610031

現代工業迅速發展,我國作為資源和人口大國,對能源的消耗和需求量逐年激增。然而,由于傳統化石能源枯竭短缺,導致能源供應緊張,能源危機和節能減排壓力情況嚴峻,能源和環境問題已成為當今工業面臨的巨大挑戰,龐大的市場需求和嚴峻的能源環境約束之間的矛盾日益尖銳。

節能環保事業大力推動了車輛電動化的轉型升級,對電動叉車的液壓系統能耗也提出了更高的標準和要求。因此,對電動叉車進行液壓節能研究分析,有助于解決叉車能耗問題,提升車載電池續航能力,延長整車作業時間,推動電動叉車的普及。

1 電動叉車液壓傳動系統工作特點

液壓傳動系統是叉車的核心組成部分,目前幾乎所有電動叉車的工作裝置都采用液壓傳動系統,另外,驅動系統、轉向系統、制動系統等也多采用液壓傳動。液壓傳動系統的特性直接影響電動叉車的作業性能和工作效率。

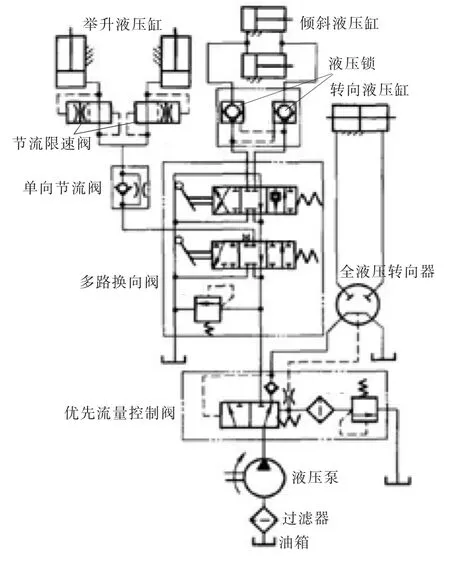

電動叉車液壓傳動系統原理如圖1所示,主要由舉升液壓回路、轉向液壓回路、傾斜液壓回路和液壓動力源組成。電動機驅動液壓泵,為系統提供壓力油。優先流量控制閥為轉向液壓缸優先供油,保證任何情況下轉向安全有效。同時,全液壓轉向器可以增大操縱力矩,實現叉車轉向的靈活控制。多路換向閥用于實現舉升液壓缸和傾斜液壓缸的方向控制,其中的溢流閥用于設定系統回路的最大工作壓力[1]。

由于運輸裝卸作業性質為工作不連續且負荷變化頻繁,電動叉車需實現循環啟停和升降等動作,導致叉車液壓傳動系統的各類閥頻繁動作,液壓油發熱嚴重,能量損失較大,系統效率低下。

2 電動叉車能耗分析

電動叉車能量消耗主要集中于舉升負載、車輪驅動、轉向和傾斜這四個方面。舉升過程通過升降叉架,實現液壓能到貨物勢能的轉換。車輪驅動由行走電機消耗電能,并轉換為車輪的動能。轉向過程消耗液壓能,完成轉向液壓缸的轉向作業。傾斜動作的能耗較少,通常不予討論。

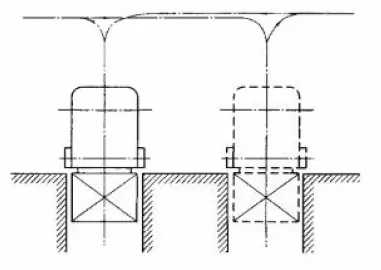

電動叉車能耗消耗試驗采用JB/T 3300—2010《平衡重式叉車整機試驗方法》,標準工況運行路線如圖2所示。按標準載荷及運行狀態進行能耗測定試驗,不間斷進行操作和運行,直至滿足60次/h標準循環的試驗要求[2]。

用電流、電壓、流量、壓力傳感器和數據采集卡記錄整個試驗過程的數據,繪制整理電動叉車各項運行工況時電流、電壓與時間的關系曲線,根據試驗數據計算得出一次標準循環工作中電動叉車的各項工況耗能分布情況,見表1[3]。

▲圖1 電動叉車液壓傳動系統

▲圖2 電動叉車標準工況運行路線

表1 電動叉車耗能分布

由表1可知,電動叉車舉升和行走工況的能耗占比較大,而傳統叉車液壓傳動系統在下降負載時通過溢流閥向油箱釋放高壓油,制動時通過制動分泵推動摩擦片將車輪動能轉換為熱能,能量損失較大。因此,目前的電動叉車節能研究內容主要偏重于對舉升勢能和車輪動能的回收再利用。

3 電動叉車液壓節能技術

3.1 伺服電機-液壓泵/馬達驅動技術

結合二次元件和現代電力傳動特點的伺服電機-液壓泵/馬達驅動技術,采用伺服調速驅動電動機、液壓泵或馬達代替傳統叉車液壓傳動系統中控制液壓缸活塞位置的比例閥,能實現精確調速控制和負載勢能回收。

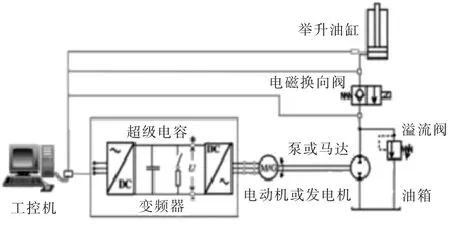

當負載下降時,負載勢能由處于馬達工況的二次元件轉換為動能,驅動處于發電機工況的變頻器控制伺服電機,其快于毫秒級的轉矩響應速度主動將產生的電能反饋至直流電路。電網系統選用充放電速度優于鉛酸蓄電池的超級電容作為蓄能元件,用以儲存回收的電能[4],如圖3所示。

▲圖3 伺服電機-液壓泵/馬達驅動技術電液回路

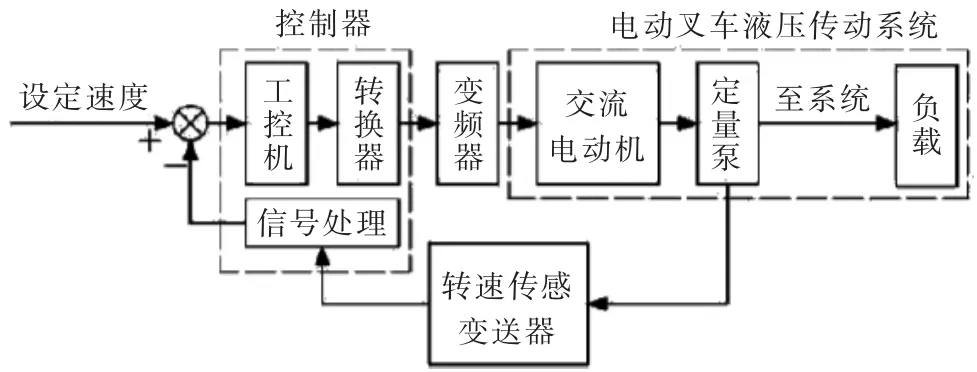

3.2 變頻液壓動力傳動技術

變頻調速技術依靠改變供電電源的頻率,實現對執行機構的無級調速功能,使電動機始終處在高效率的工作狀態。將電動機的變頻調速技術應用于電動叉車液壓傳動系統中,發展出變頻液壓動力傳動新型節能技術[5],形成全局型節能的變轉速容積調速系統,其工作效率將明顯高于傳統的節流調速系統和容積控制系統。

通過采用變頻器+交流電動機+定量泵的組合形式,取代傳統液壓傳動系統中的變量泵,如圖4所示。控制器根據系統油路反饋信息,自動調整變頻器的輸出信號,從而改變電動機轉速匹配系統的實際功率。在節省安全閥使用數量、簡化液壓傳動系統回路的同時,可以減少液壓傳動系統的能量損失,提高電源的利用效率[6],擴大電動機的調速范圍,且可達到更好的調速控制特性,大大降低噪聲,具有良好的節能效果。

▲圖4 變頻液壓動力傳動技術原理框圖

3.3 二次調節靜液傳動技術

二次調節靜液傳動技術是在恒壓網絡中對二次元件進行排量控制,實現液壓能與機械能相互轉換的一種新型容積調速液壓節能技術[7]。系統中壓力基本保持穩定,只通過對二次元件的排量控制來實現系統和負載兩端的功率匹配。

電動叉車節能研究中通常將二次調節靜液傳動技術應用于車輪制動時的動能回收,如圖5所示。具有可逆功能的二次元件起到節能的關鍵作用:在電動叉車正常作業時,處于馬達工況,驅動車輪,輸出功率;車輪制動時,處于泵工況,將車輪的慣性能轉換為液壓能,反向向系統恒壓源的蓄能器輸入能量,待下次需驅動車輪時再釋放回收的液壓能,以減輕電動機的驅動負荷,實現節能。

▲圖5 二次調節靜液傳動技術原理

由于二次元件直接與叉車驅動系統中的恒壓油源相連,因此沒有原理性的節流損失,系統效率較高,避免了工作過程中不必要的能量損失。另外,恒壓油源中的蓄能器不但能平穩系統油壓峰值,而且可通過回收和釋放液壓能有效提高系統的工作效率。

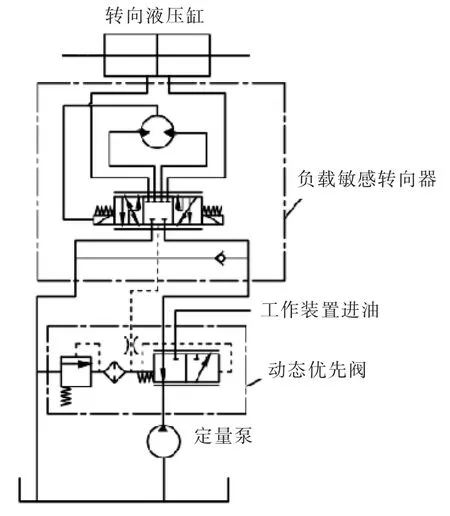

3.4 負載敏感技術

負載敏感技術是一種能夠感知系統壓力和流量需求,而且僅提供系統所需流量和壓力,大幅提高系統效率的壓力閉環泵控液壓節能技術。這一技術具有低功率損失的特點,節省了系統能量損耗,降低了液壓系統油液的發熱量,所以相比其它傳統液壓系統,其效率更高。

普通電動叉車通常采用定量泵液壓傳動系統,由于固定分流的形式,造成系統的能量損失較大,系統發熱嚴重,元件壽命較短。如圖6所示,電動叉車的轉向系統中,通過采用定量泵負載敏感技術[8],可以按照轉向油路的流量需求向系統提供合適的壓力油,對轉向回路進行壓力補償,保證轉向系統供油充足,轉向輕便,改善系統的熱平衡。轉向系統多出的油液可直接供給叉車的其它工作裝置,所以在給系統配置定量泵時,可以考慮選擇排量較小的定量泵,在節能的同時還能確保系統的穩定性。

▲圖6 定量泵負載敏感技術原理

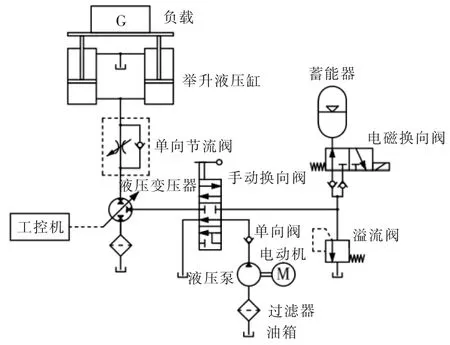

3.5 蓄能器能量回收技術

相比機械蓄能元件和電氣蓄能元件,蓄能器作為液壓屬性蓄能元件,功率密度較高,更適用于負載變化頻繁的場合,且具有更高的能量回收效率,在電動叉車液壓節能元件選擇中占據一定的優勢。

采用蓄能器進行電動叉車液壓節能時,通常將其連接在負載下降的液壓回路,必要時還可在系統回油路和蓄能器之間加入液壓變壓器,調高回油壓力,提升蓄能器回收的能量,如圖7所示。

當電動叉車進行貨物下降動作時,負載勢能轉換為液壓能,使舉升液壓缸中的液壓油進入蓄能器支路,蓄能器開始回收舉升勢能。當下一次需要舉升貨物時,蓄能器釋放所吸收的液壓能,聯合輔助電動機一并實現電動叉車的負載舉升,達到節能效果。此外,蓄能器還可以抑制系統的油壓波動,提高整車的可靠性和使用壽命。

▲圖7 蓄能器能量回收技術原理

4 電動叉車液壓節能研究思考

目前,電動叉車液壓節能研究的成果主要集中于對計算機仿真分析和試驗測試,技術尚不成熟,市場應用規模較小,距離實際的工程應用還有一定差距。為此,必須多與實踐結合,加快從試驗測試到工程應用的進程,將科研成果轉化為工程實踐。

龐大的能量回收裝置加重了電動叉車車身質量,無形中增大了電動叉車的驅動能耗。因此,節能的同時必須兼顧車身附加設備耗能等潛在問題,不斷完善和加強對設備元件的輕量化設計。

當前液壓節能方案中,所應用的部分元器件價格昂貴,設計過程中對成本問題欠缺考慮。在實現工程應用和市場推廣前,成本控制問題必須得到合理解決。

5 總結和展望

通過對電動叉車行業液壓節能技術的分析可見,目前傳統電動叉車普遍為非環保節能型,其節能改造空間大有可為,發展前景廣闊。對其進行液壓節能研究,不僅可以提高能源利用效率,帶來可觀的經濟效益,而且能夠直接推動節能減排環保事業的發展。

不難預料,伴隨著科學技術的深入發展,電動叉車的液壓節能技術和智能制造工業、工控自動化等技術結合將越來越緊密,逐步向實現機電液一體化趨勢發展[9-11]。各學科協同發展的新局面必將引領電動叉車在運輸物流領域中發揮更重要的作用,更加高效、靈活地完成各項預期的工程任務。