波形彈簧力學(xué)性能研究及其在電機中的應(yīng)用

□曹揚

新譽軌道交通科技有限公司 江蘇常州 213166

1 研究背景

波形彈簧是一種周向具有若干波峰、波谷且軸向受力的彈性元件,一般由薄的彈簧鋼帶沖壓而成,其波形常采用正弦曲線設(shè)計。波形彈簧具有占用裝配空間小、剛性范圍大、受力對稱等優(yōu)點[1],在中小型電機中應(yīng)用廣泛。國內(nèi)外學(xué)者對波形彈簧的結(jié)構(gòu)、性能、加工制造、應(yīng)用等進(jìn)行了研究,并取得了一些成果[2-5]。波形彈簧的理論計算存在一定的局限性,筆者主要通過試驗測試和有限元法對某型號鋁殼三相異步電動機所使用的國產(chǎn)D52波形彈簧進(jìn)行研究,獲得其彈力變形關(guān)系,并對該型號電機零部件軸向尺寸鏈進(jìn)行合理設(shè)計,控制公差,進(jìn)而提高該型電機的設(shè)計精度,也為類似電機產(chǎn)品的軸向尺寸鏈設(shè)計提供參考。所使用的D52波形彈簧符合JB/T 7590—2005《電機用鋼質(zhì)波形彈簧技術(shù)條件》。

2 試驗測試

2.1 波形彈簧標(biāo)準(zhǔn)尺寸

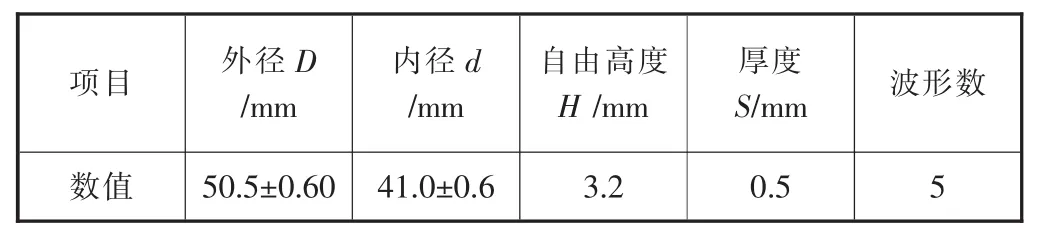

筆者采用的波形彈簧規(guī)格為D52,其標(biāo)準(zhǔn)尺寸參數(shù)[6]如表1和圖1所示。

表1 D52波形彈簧標(biāo)準(zhǔn)尺寸

▲圖1 D52波形彈簧尺寸示意圖

2.2 試樣

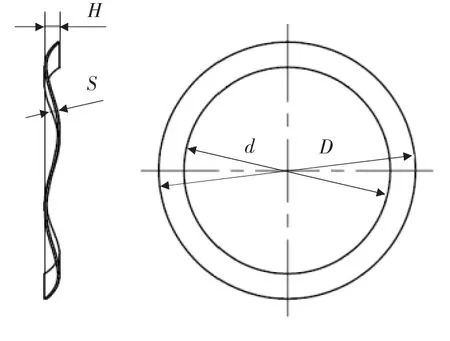

用于試驗測試的波形彈簧分別由兩家供應(yīng)商提供。對試樣進(jìn)行編號,供應(yīng)商1樣品編號為1~9,供應(yīng)商2樣品編號為11、12、13。此外,還將一個已使用過并發(fā)生磨損的樣品編號為14,此樣品來自于供應(yīng)商2。

試樣照片如圖2所示。試驗開始前對各樣品進(jìn)行尺寸測量,其中自由高度為測量五個波峰取平均值,測量結(jié)果見表2。

表2 試樣尺寸測量數(shù)據(jù)

2.3 設(shè)備和方法

壓力測試采用INSTRON 3382電子萬能材料試驗機,如圖3所示。由于試樣自由高度不一致,試驗時統(tǒng)一將試驗機上下壓盤初始間距調(diào)整到波形彈簧的理論自由高度,即 3.2 mm,以恒定加載速度1 mm/min對其加載,直到被測波形彈簧在試驗機上下壓盤之間被壓平時停止加載,采集加載過程的位移和載荷數(shù)據(jù)進(jìn)行后續(xù)處理。

▲圖3 電子萬能材料試驗機

2.4 數(shù)據(jù)結(jié)果

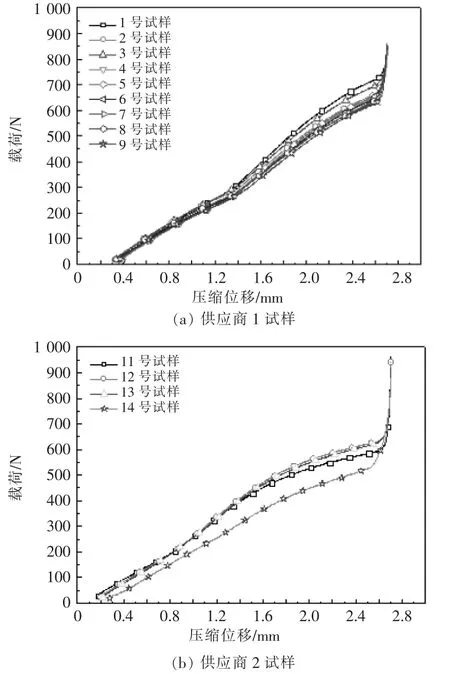

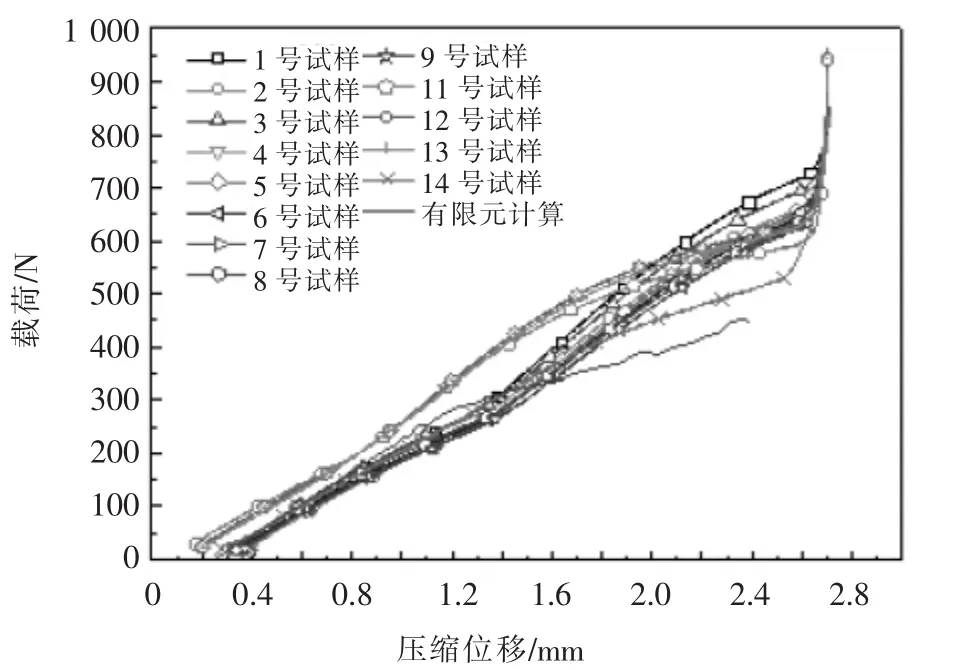

根據(jù)試驗曲線的特點,載荷急劇上升段表示波形彈簧已壓平,此時試驗機壓盤間的壓縮位移為最大位移2.7 mm,修正后的試驗曲線如圖4所示。

從試驗結(jié)果看,所有樣品測試過程均表現(xiàn)出一定的非線性特征,所測試的彈力變形關(guān)系曲線基本可分為三段:初始線性段、非線性段、壓平段。樣品14為從故障電機上拆下的已磨損試樣,其整個壓縮階段曲線低于新品試樣,在接近壓平段時,其最大載荷與新品試樣有50~100 N的差距。

▲圖4 修正后試驗曲線

供應(yīng)商1的試樣在整個壓縮過程中,非線性段剛度略高于初始線性段,這與試樣的五個波峰高度不均勻有一定關(guān)系,波形彈簧與試驗機壓盤間的摩擦也在一定程度上使表觀剛度增大[7]。供應(yīng)商2的試樣在非線性段表現(xiàn)為剛度低于初始線性段,表明在壓縮過程中波形彈簧發(fā)生一定的塑性變形。

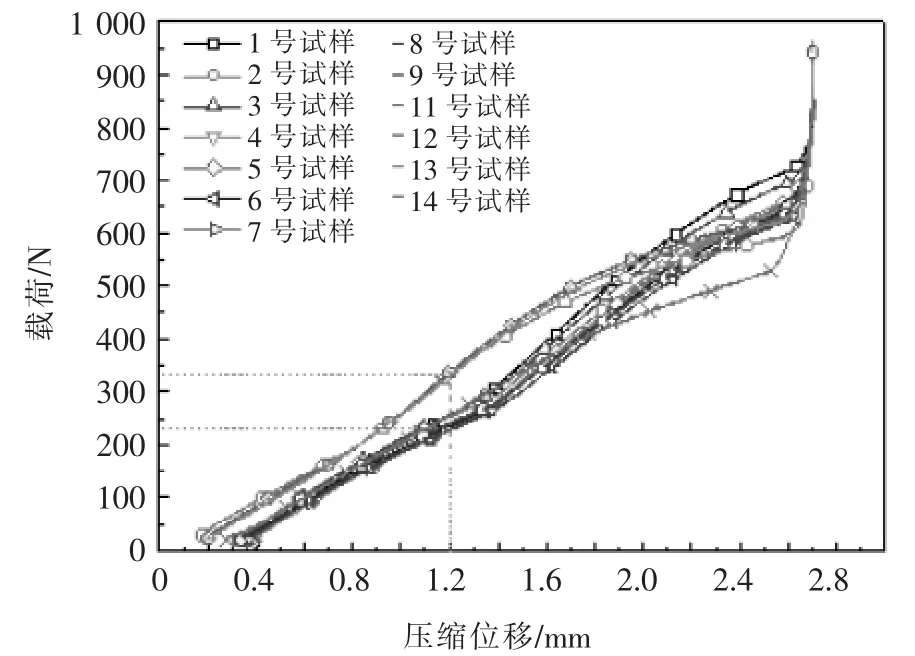

將兩家供應(yīng)商波形彈簧試樣的試驗數(shù)據(jù)匯總到同一張圖形中對比,如圖5所示。在初始線性段,二者剛度相差不大。在非線性段,供應(yīng)商1的試樣剛度總體高于供應(yīng)商2的試樣,主要原因是后者內(nèi)徑大于前者,受力部位寬度偏小。

對照標(biāo)準(zhǔn)JB/T 7590—2005,在試驗高度2.0 mm,即位移1.2 mm時,供應(yīng)商1的試樣彈力為225~255 N,供應(yīng)商2的試樣彈力約為330 N,二者均符合標(biāo)準(zhǔn)要求。

▲圖5 試驗曲線對比

3 有限元分析

3.1 分析模型

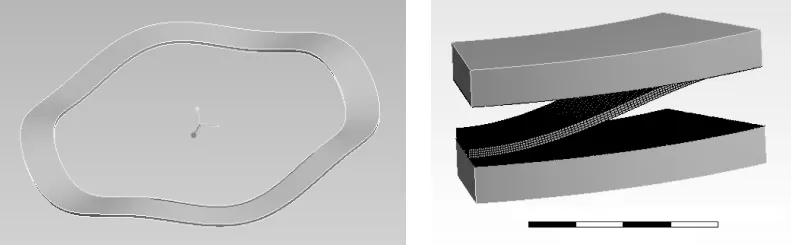

根據(jù)波形彈簧試樣高度實測尺寸,內(nèi)圈高度約為外圈高度的90%。建立三維模型,波峰高度取平均值2.95 mm,內(nèi)、外徑取標(biāo)準(zhǔn)值,波形簡化為正弦波,如圖6所示。

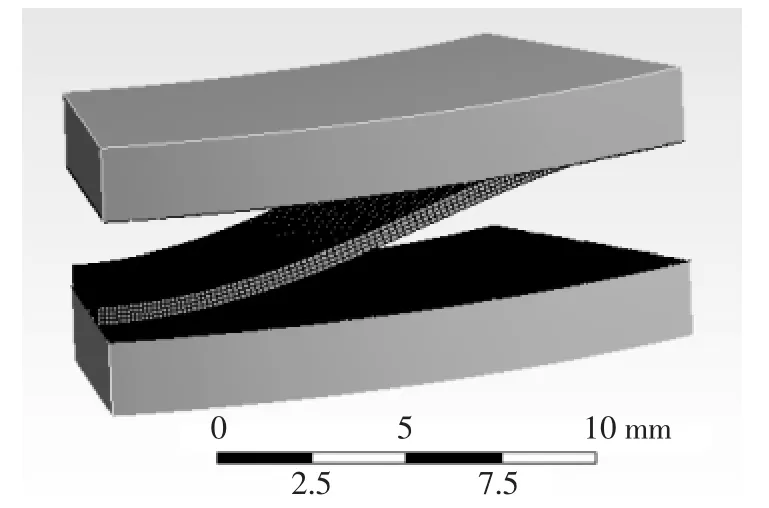

根據(jù)模型的旋轉(zhuǎn)對稱特性,實際分析只要取半波,即1/10模型分析。建立上下平板,作為施受力壓板,接觸面簡化為剛性平面,有限元模型如圖7所示。

波形彈簧制作材料為65Mn,經(jīng)淬火和回火熱處理,以及表面氧化處理,材料力學(xué)性能如下:彈性模量E為210 GPa,泊松比為0.27,屈服強度為785 MPa,抗拉強度為 980 MPa,延伸率為 8%[8]。

有限元計算考慮接觸非線性和材料非線性,不考慮接觸摩擦因數(shù),模型簡化為雙線性隨動強化模型,切線模量取E/10。

▲圖6 波形彈簧三維模型

▲圖7 波形彈簧有限元模型

3.2 計算結(jié)果與分析

有限元計算過程中,采用位移加載方式,使上下壓板逐漸靠近,通過讀取下壓板的約束反力,即可得到被壓波形彈簧的彈力。圖8所示為波形彈簧的有限元計算結(jié)果,最大變形為彈簧自由高度的2/3。

▲圖8 波形彈簧有限元計算結(jié)果

計算結(jié)果顯示,波形彈簧的彈力變形曲線在初始階段為線性關(guān)系,后段顯示出非線性特征,表現(xiàn)為剛度降低,局部出現(xiàn)塑性變形[9]。

圖9所示為有限元計算結(jié)果與試驗結(jié)果對比,由于建模時波形彈簧波峰高度為2.95 mm,為統(tǒng)一坐標(biāo)系,將曲線沿水平軸方向平移0.25 mm。結(jié)果表明,在初始線性段,波形彈簧的有限元計算剛度與試驗相差不大,而在后續(xù)非線性段,有限元計算剛度結(jié)果低于試驗結(jié)果,并且達(dá)到相同變形時,彈力小于實測值,原因可能是波形彈簧實際熱處理后屈服強度高于標(biāo)準(zhǔn)值。

▲圖9 有限元計算與試驗結(jié)果對比

4 電機軸向尺寸設(shè)計

中小型電機中安裝的波形彈簧,若其對軸承施加過大或過小的預(yù)緊力,都會對電機的噪聲產(chǎn)生不利影響[10],因此,合理設(shè)計波形彈簧的安裝空間非常重要。

根據(jù)軸承樣本資料,空調(diào)電機軸承所需軸向預(yù)負(fù)荷通過下式估算:

式中:F為預(yù)負(fù)荷,kN;d1為軸承內(nèi)徑,mm;k為計算因數(shù),其值一般在0.005~0.01之間。

某型號電機所用軸承內(nèi)徑為25 mm,可以計算得出軸承預(yù)負(fù)荷要求在125~250 N之間。

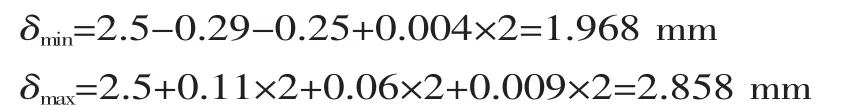

采用11級公差時,軸向尺寸鏈數(shù)據(jù)如下:機座止口尺寸為185h11,端蓋止口到軸承擋肩尺寸為12H11,轉(zhuǎn)子軸承檔尺寸為 176.5H11,軸承寬度尺寸為。軸承徑向游隙為13~28 μm,換算至軸向游隙為0.004~0.009 mm。波形彈簧的理論工作高度為2.5 mm,工作彈力為125~175 N。考慮公差時的波形彈簧工作高度最小值δmin、最大值δmax分別為:

因此,波形彈簧的實際工作高度為1.968~2.858 mm,對應(yīng)圖9中位移0.342~1.232 mm,此時波形彈簧的彈力為25~350 N,存在彈力過大或過小風(fēng)險,不利于電機的噪聲和振動。

考慮將11級公差收緊到9級,零件的加工尺寸也很容易達(dá)到,軸向尺寸鏈數(shù)據(jù)如下:機座止口尺寸為185f9,端蓋止口到軸承擋肩尺寸為 12H9,轉(zhuǎn)子軸承檔尺寸為176.5F9,此時計算波形彈簧的工作高度范圍為:

因此,波形彈簧的實際工作高度為2.2~2.631 mm,對應(yīng)圖9中位移0.569~1 mm,此時波形彈簧的彈力為80~250 N,最小彈力偏小,但如果只采用供應(yīng)商2的產(chǎn)品,其彈力范圍在130~250 N之間,滿足軸承預(yù)壓力要求。所述設(shè)計已在筆者公司的小批量電機試制產(chǎn)品中應(yīng)用,噪聲和振動均滿足要求。

5 結(jié)論

筆者通過對國產(chǎn)D52波形彈簧試驗測試和有限元分析,獲得其彈力變形關(guān)系曲線,確認(rèn)初始壓縮階段關(guān)系為線性,后續(xù)呈現(xiàn)非線性特征。

有限元分析過程中,由于未考慮受壓接觸面的摩擦效應(yīng)及波形彈簧的成型過程,計算結(jié)果與試驗結(jié)果有一定偏差,初始剛度相當(dāng),但非線性段剛度相差較大。

根據(jù)試驗數(shù)據(jù)結(jié)果,修正了電機零部件的尺寸公差,將公差帶從11級提高到9級,使軸承預(yù)負(fù)荷滿足要求,并通過產(chǎn)品試制驗證。