數控等離子切割機除塵系統的改進

□ 呂英創 □ 王 路 □ 黃邵軍 □ 尹志勝 □ 黃一飛 □ 程吉林

海洋石油工程股份有限公司特種設備公司 天津 300452

數控等離子切割機可以切割各種復雜形狀的工件,并具有切割速度快、效率高、切割面質量好、切割尺寸精確、工件熱變形小等優點[1-8]。為提高車間下料的工作效率,筆者所在車間引進了數控等離子切割機。但在新設備引進后,隨著現場工作的開展,在調試階段該設備的除塵系統也出現了問題。

1 存在的問題及分析

在數控等離子切割機引進之初,現場切割時,除塵系統產生大量的黃煙,如圖1所示。距離風機近的一端除塵效果較好,距離風機越遠,除塵效果越差。

▲圖1 切割時產生黃煙

1.1 密封性檢查

通過檢查發現除塵系統工作時,在離風機近的部位能夠感到有漏風現象。開合口與風道出口僅通過鋼板進行接觸,焊接的鋼板存在翹曲。

1.2 空氣流動阻力分析

空氣在風道內的流動阻力有兩種形式:一種是由于空氣本身的黏滯性,以及空氣與管壁間的摩擦所產生的阻力,稱為摩擦阻力;另一種是空氣流經管道中的管件時,流速的大小和方向發生變化,由此產生局部渦流所引起的阻力,稱為局部阻力[9-10]。

摩擦阻力Pml為:

式中:λ為摩擦阻力因數;l為管道長,m;d為管徑或流速當量直徑,m;v2為風管內空氣的平均流速,m/s;ρ為空氣的密度,kg/m3;Rm為單位長度摩擦阻力,Pa/m。

式(1)表明,摩擦阻力正比于管道長度和摩擦阻力因數。隨著管道長度的增大,摩擦阻力變大。而摩擦阻力因數不僅與材料有關,而且與材料的表面處理情況有關。以鋼材為例,鋼材的粗糙度值越低,其摩擦阻力因數就越小。因此,在滿足切割條件的情況下,選擇較短的風道,并對鋼材的內表面進行打磨,降低其粗糙度,可以減小空氣在風道中的摩擦阻力。

對于普通的通風除塵管道而言,粉塵對摩擦阻力的影響很小,例如含塵濃度為50 g/m3時,所增大的摩擦阻力不超過2%,因此一般情況下可忽略不計。

局部阻力Z為:

式中:ξ為局部阻力因數,可根據不同構件查表獲得;v為管道內空氣的平均流速,m/s。

式(2)表明,局部阻力與平均流速的二次方成正比。局部阻力因數通常通過試驗確定,可以從有關采暖通風手冊中查得。在大多數情況下,克服局部阻力而損失的能量要比克服摩擦阻力而損失的能量大得多。

在通風除塵管系統中,連接部件一般較多,局部阻力較大。為了減少系統運行的能耗,在設計除塵系統的風道時,應盡可能減小局部阻力。由分析可知,可以采取的措施有:① 避免風管斷面的突然變化;② 減少風管的轉彎數量,適當增大轉彎半徑;③ 降低排風口的出口流速,減小出口的動壓損失。

2 除塵系統的改進

2.1 提高風道口密封性

風道口的密封性直接關系到切割區域的風壓,根據密封性檢查結果,可以通過改善鋼板的平面度來改善風道口的密封性,并且在接觸處對鋼板進行打磨,保證密封嚴實。數控等離子切割機對個別鋼板進行平面度矯正,其余時間主要在鋼板的接觸處進行打磨,打磨后密封性問題基本得到解決。

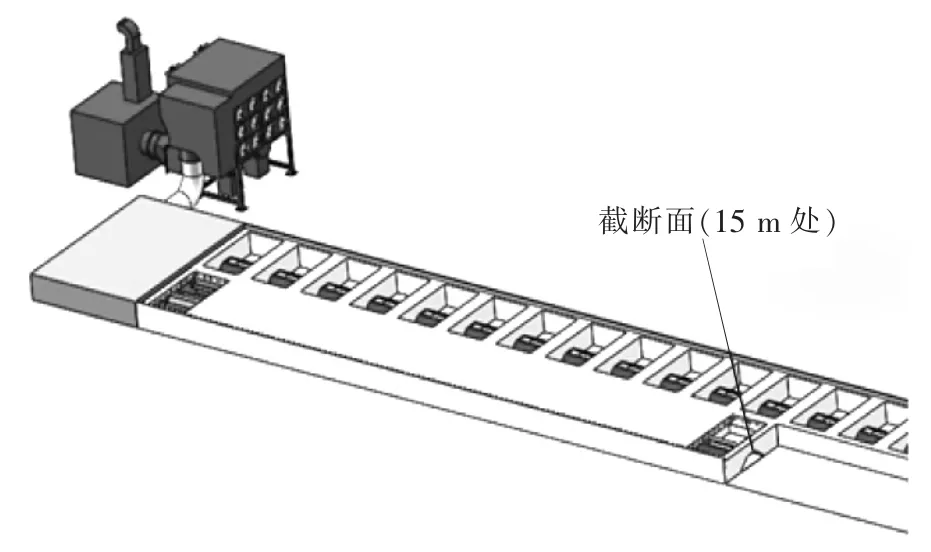

2.2 縮短風道長度

考慮到車間切割板材時原料長度大多在15 m以內,而數控等離子切割機工作臺的有效切割長度達25 m,因此可以將除塵系統的風道在15 m左右截斷,用鋼板焊住,從而大大降低風道的摩擦阻力損失。改進后的除塵系統如圖2所示。

▲圖2 改進后除塵系統

通過此種改進方法,直接減小了摩擦阻力,并且不影響正常的切割工作。同時,這一方法的改動幅度小,易于操作,具有較好的經濟性。

2.3 降低風道內表面粗糙度

降低風道內表面粗糙度值的方法在理論上可行,但在實際操作時存在一定的困難,即使將風道拆卸下來進行內表面打磨,但由于風道內抽離的是煙塵顆粒,不僅會磨損內表面,而且會附著在風道內表面,同樣造成管道粗糙度值的提高。目前,從表面粗糙度的角度來減小摩擦阻力,成本高,效果微乎其微。因此建議,在正常使用階段,只需監測風道內的附著顆粒,在沉積較多時再進行集中清理。

3 改進效果

經過改進后,數控等離子切割機在切割時基本不產生黃煙,大大改善了工作環境,如圖3所示。

▲圖3 改進后切割現場

4 結論

通過對數控等離子切割機除塵系統的優化和改進,確認提高除塵系統的除塵效果可以采取以下措施:①對開合機構鋼板的平面度進行矯正,并在接觸處進行打磨,提高密封性;② 在風道離除塵系統15 m處焊接一塊鋼板,堵住風道,縮短風道的長度;③定期檢查風道內的殘渣,并進行清除。