一種自動菠蘿采收機的設計*

□ 衛泓宇 □ 李日輝 □ 劉冠靈 □ 謝愛倍 □ 李德榮

廣東海洋大學 機械與動力工程學院 廣東湛江 524088

1 設計背景

我國是全世界排第三的菠蘿種植大國,其中以廣東湛江地區菠蘿種植面積規模最大。據農業部統計,2014年我國菠蘿收割面積約6萬公頃,年總產量約150 萬 t[1]。

當前,菠蘿的采摘仍以人工采摘為主。我國的菠蘿有四個集中成熟季節,每次收獲的高峰期通常只有半個月左右,短時期內需要大量人力來完成采摘作業,勞動力占了整個生產成本的50%~70%[2]。人工作業模式勞動強度高、效率低、成本高、難度大,單純依靠人工采摘已嚴重限制了菠蘿種植行業的發展。現階段,國內外僅針對菠蘿的收集開發了大型輸送機,而專門用于菠蘿采摘的機械化設備極少,研發滯后。

為解決上述問題,結合我國農業裝備自動化的發展需求,筆者設計了一種機電一體化的自動菠蘿采收機,用于規模化、自動化的菠蘿采收。

2 基本結構

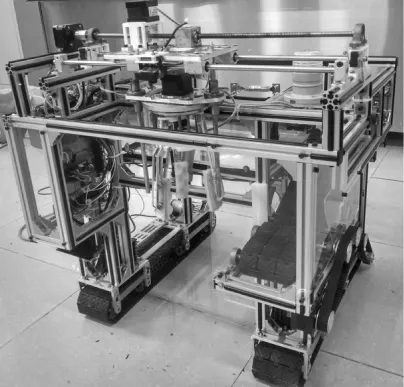

自動菠蘿采收機主要由履帶驅動總成、采收裝置、平移裝置、輸送收集系統、支撐底盤、識別及定位系統等部分組成,整體結構如圖1所示。自動菠蘿采收機功能樣機如圖2所示。

▲圖1 整體結構

3 工作流程

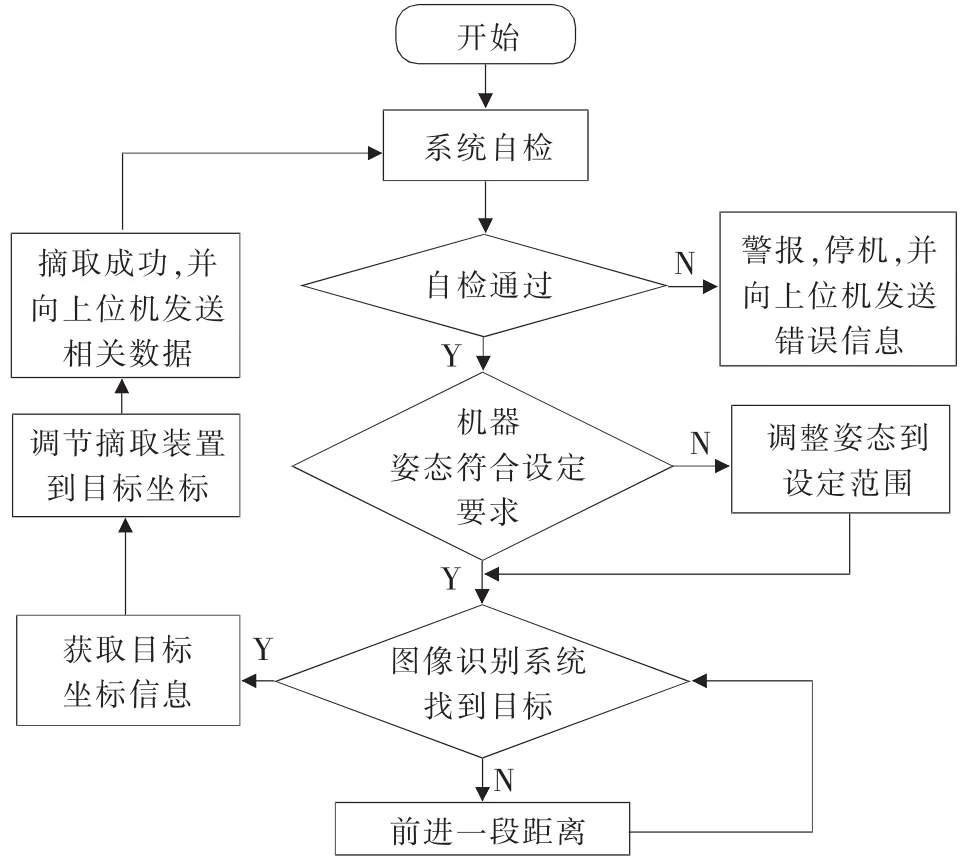

自動菠蘿采收機的工作流程如下:

(1)采收機沿著菠蘿田的溝畦界線向前移動;

(2)識別及定位系統采集圖像,獲取菠蘿果實的坐標,上位機發送坐標信息至履帶驅動總成,使采收機到達預定位置;

(3)采收裝置運動,將菠蘿果實與果柄分離;

(4)平移裝置將果實移動到輸送收集裝置,果實下落至輸送帶,并輸送到收集箱中,與此同時,采收裝置和平移裝置復位;

▲圖2 自動菠蘿采收機功能樣機

(5)重復上述操作。

自動菠蘿采收機工作原理框圖如圖3所示。

▲圖3 自動菠蘿采收機工作原理

4 控制系統

自動菠蘿采收機各組成部分的控制由STM32F407主控芯片完成,各類輸入輸出指令在下位機與上位機之間進行通信,控制系統結構如圖4所示[3]。

上位機的編程采用基于圖形化編程思想的Lab View軟件,以提高編程效率和軟件平臺的工程有效性。采用基于BSD許可發行的跨平臺計算機視覺庫Open CV軟件,便于實現圖像處理和計算機視覺方面的算法。下位機采用STM公司的F4系列芯片,既能保證系統運行的穩定、高效,又具有價格優勢。

5 采收裝置設計

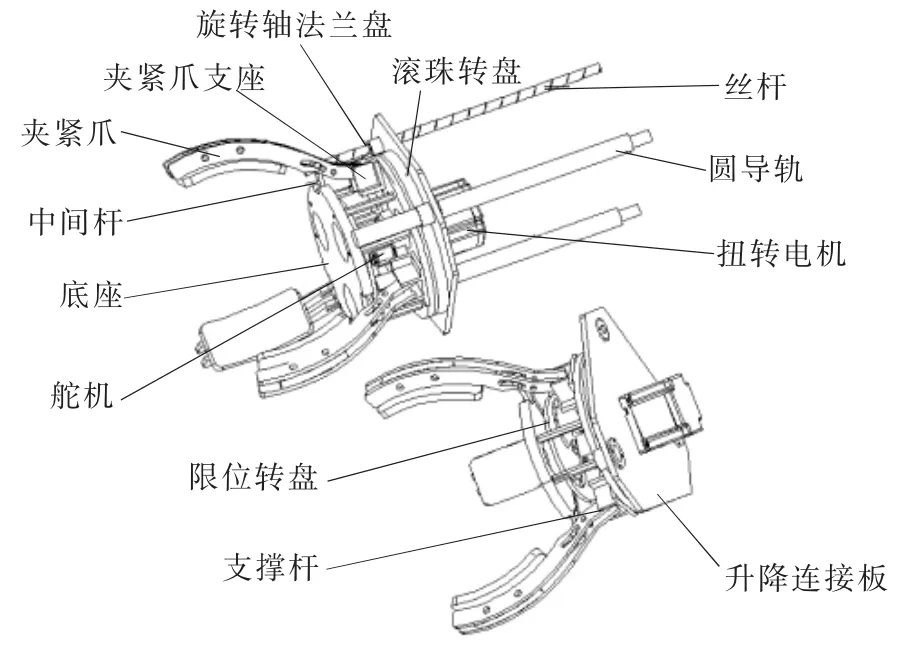

采收裝置由夾果機構、旋轉擰斷機構、滾珠轉盤、驅動裝置等組成,各組成零件如圖5所示。滾珠轉盤的內圈可轉動,與旋轉軸法蘭盤固定連接。滾珠轉盤外圈與升降連接板固定連接。由于兩根圓導軌限制了升降連接板的五個自由度,因此整個采收裝置只能在豎直方向做上下移動。

▲圖4 控制系統結構

▲圖5 采收裝置

夾果機構整體采用空間搖桿機構原理,主要由舵機、底座、限位轉盤、夾緊爪等組成。夾果機構的驅動器采用大扭矩舵機,安裝方便,控制簡單,扭力大,成本低,旋轉角度可根據實際需要進行設定。夾緊爪上端通過銷軸與夾緊爪支座連接,夾緊爪中端通過銷釘鉸接在中間桿上。工作時,舵機輸出軸帶動轉盤旋轉,并帶動中間桿產生水平位移,進而推動夾緊爪做出開合動作,完成對菠蘿的夾緊。

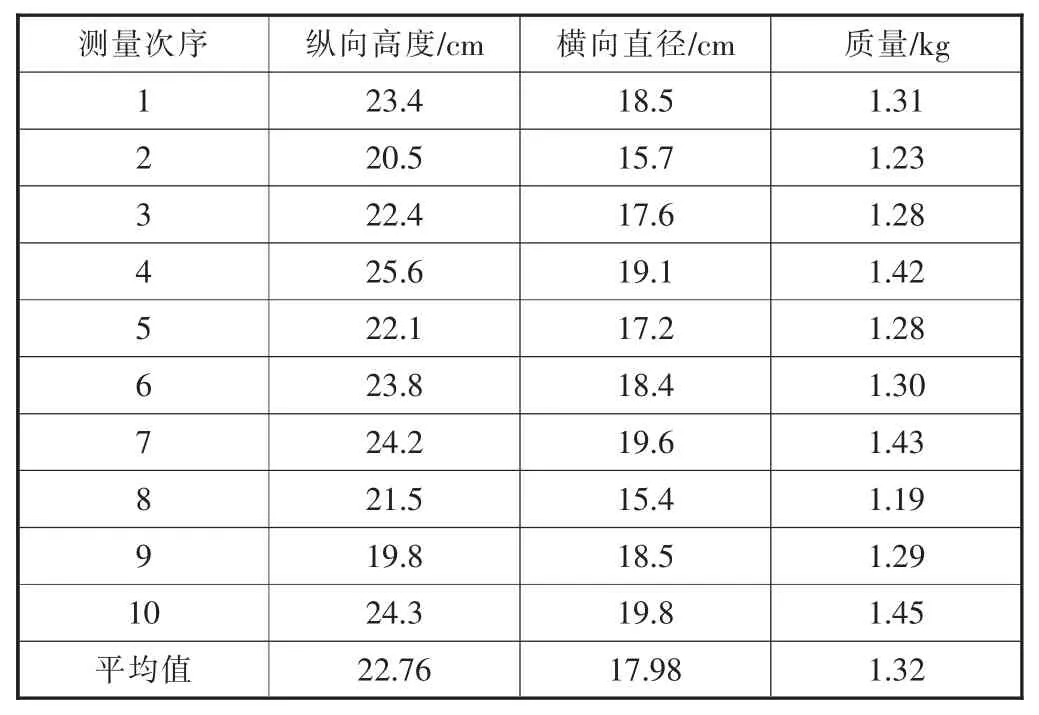

為保證工作過程中夾果機構不僅能夾緊菠蘿果實,而且能不損傷菠蘿表皮,夾果機構采用了三個均布的夾緊爪。夾緊爪采用仿生弧形包覆式設計,與菠蘿表皮接觸部分設有彈性橡膠。經多次測量后,得出菠蘿果實縱向高度較長,約為22.76 cm,橫向直徑約為17.98 cm,單個果實的平均質量為1.32 kg。相關測量數據見表1。

表1 菠蘿測量數據

根據上述測量結果,經計算后得出夾緊爪的長度取200 mm最合適,夾果機構中部空間最大可容納體積為 770 cm2。

旋轉擰斷機構由扭轉電機、聯軸器、滾珠轉盤等組成。旋轉擰斷機構整體通過連接螺桿固定連接在滾珠轉盤內圈上。扭轉電機固定在升降連接板上,其輸出軸通過聯軸器、連接板與滾珠轉盤內圈連接。扭轉電機瞬時轉矩大,工作時,當夾果機構夾緊菠蘿后,扭轉電機帶動旋轉擰斷機構快速將菠蘿擰斷,從而實現果實與果柄的分離。與人工采摘使用掰斷脫果的方式相比,旋轉擰斷脫果方式更易實現機械化,同時使機構更為緊湊,空間利用率更高,在實際測試中取得了良好的效果。

這一采收機在豎直空間上對菠蘿進行脫果,相比于水平橫向的脫果方式,可減少對菠蘿側生芽的傷害,同時針對不同的菠蘿品種,夾緊力的大小可調,符合實際生產作業的需求。采收機結構簡單緊湊,質量輕,有利于提高采收效率。

6 履帶式驅動平臺設計

履帶式驅動平臺由履帶驅動總成、驅動電機、蓄電池、支撐底盤等部分組成,如圖6所示。

▲圖6 履帶式驅動平臺

履帶驅動總成由履帶總成、驅動電機、姿態傳感器、蓄電池等部分組成,場地適應性好,附著力強,可在多石、濕軟的地表上行駛,并有較好的越障能力,能夠適應菠蘿種植地形的正常坡度要求[4]。由MPU6050六軸傳感器和單片機反饋實時數據,可對履帶的行走速度及方向進行自動調整,從而實現姿態修正與差速轉向。

由于整車尺寸相對較小,履帶底盤的尺寸有限,為提高履帶式驅動平臺的抗側翻性能,需要使整車質量分布均勻合理。支撐底盤采用梯形梁設計,這一設計抗振、緩沖能力較強,抗側傾能力好,能夠維持采收機的質心穩定。

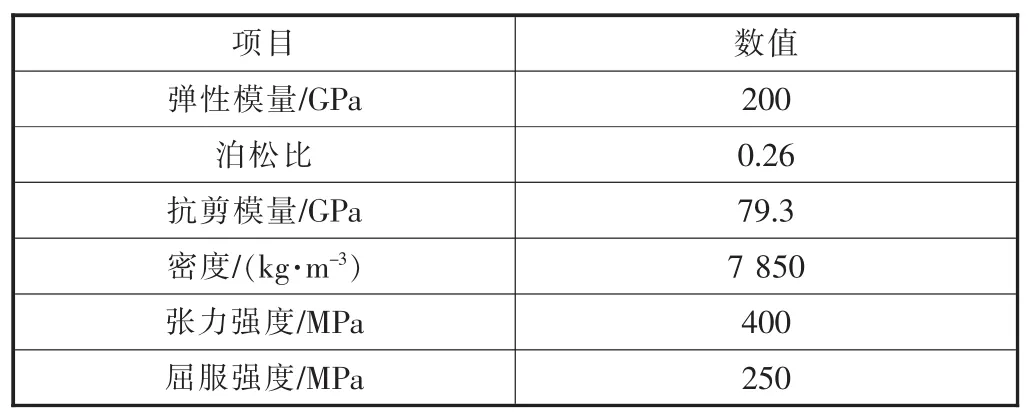

支撐底盤采用ASTM A36鋼材料,取安全因數為3,限定載質量為200 kg,滿載時支撐底盤受力為2 kN。支撐底盤的材料參數見表2。

表2 支撐底盤材料參數

使用Solid Works Simulation有限元分析軟件,得出支撐底盤的應力分析結果,如圖7所示。

▲圖7 支撐底盤應力分析結果

支撐底盤受到的屈服力為250 MPa,大于局部最大應力(46.07 MPa)。根據應力分析,得出支撐底盤的最大位移量為0.898 1 mm,符合適度的變形條件,并得出最小安全因數為5.4,大于選定的安全因數(3),進而得出結論:履帶式驅動平臺中支撐底盤的設計校核安全。

7 識別及定位系統設計

識別及定位系統采用Lab View與Open CV混合編程,進行目標檢測和定位。LabView軟件具有快速采集圖像的特點,用于對菠蘿進行圖像采集[5]。OpenCV軟件具有豐富的圖像處理函數,用于對菠蘿進行識別和定位。

7.1 圖像采集

采用兩個無畸變廣角攝像頭,一個安裝在平移裝置的移動平臺上,用于對菠蘿果實在X軸和Y軸方向上的定位。另一個安裝在上部框架的內側,用于對菠蘿果實在Z軸方向上的定位,組成雙目視覺定位系統。在Lab View中利用NI-MIAQ函數進行采集圖像,以便后期處理。

7.2 圖像分割

在計算機圖像處理中,常采用RGB模型和HSV模型。RGB模型基于人類視覺的三原色。由于三原色分量高度相關,且是一種不均勻的顏色空間,因此RGB模型主要作為一種面向硬件設備的色彩空間模型使用。HSV模型基于人的視覺感知特性建立色彩空間,具有兩個重要的特點:其一,亮度分量與圖像的彩色信息無關;其二,色度分量、飽和度分量與人感受顏色的方式緊密相連。因此,常基于HSV模型的色度分量或飽和度分量進行圖像色彩的運算處理[5]。

在HSV空間中對圖像進行閾值分割,具體步驟如下。

(1)圖像預處理。由于采集的圖像包含有噪聲干擾[6],因此先在Open CV中進行圖像預處理。

①進行高斯濾波處理。高斯濾波器是一個低通濾波器,適合進行平滑濾波處理,可以消除高斯噪聲,而且邊緣小細節保留得較好[7]。

②進行中值濾波處理。由于中值濾波算法將中心像素的正方形鄰域內每個像素值用中間像素值替換,因此可以在去除脈沖噪聲和椒鹽噪聲的同時保留圖像邊緣細節[8-9]。

兩種濾波器的互補性在圖像最大化并減少噪聲影響的同時保留了圖像細節。

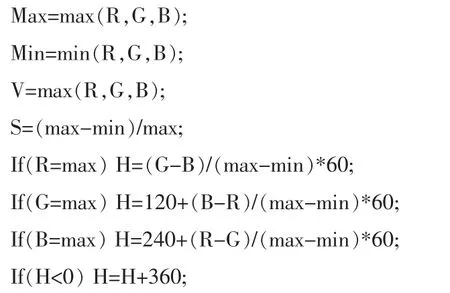

(2)顏色空間轉換。RGB模型轉換到HSV模型的算法[10]為:

在Open CV中轉換前后的對比如圖8所示。

(3)分割圖像處理。根據采摘菠蘿成熟程度選取不同的皮膚模板,作為圖像分割的顏色模板,定義采集到的圖像顏色為 C1={H1,S1,V1},模板的圖像顏色為C2={H2,S2,V2},兩者之間的距離 D 定義為:

▲圖8 圖像轉換對比

選取另外三個顏色模板分別為C2、C3、C4,取D=[D(C1,C2)+D(C1,C3)+D(C1,C4)]/3。由于色度分量的范圍是0~360°,飽和度分量和亮度分量的范圍歸一化為[0,1],因此在HSV顏色空間中采集到的圖像顏色與模板圖像顏色的距離最大值為。定義兩顏色相似度,設定閾值,相似度大于閾值時,圖像像素為0;小于閾值時,圖像像素為255。經過閾值處理后得到的圖像如圖9所示。

▲圖9 閾值處理后圖像

由于葉子的遮擋使部分菠蘿果實識別不出,但不影響整體。與此同時,還有部分葉子被識別為菠蘿果實。針對這一情況,用輪廓面積函數設定閾值進行過濾,用輪廓縱橫比函數設置閾值同樣進行過濾,再利用凸包函數畫出多邊形。

7.3 圖像標定

考慮到方便性、準確率、魯棒性等問題,在Open CV中用標定法[11]對相機進行建模。平面標定法是介于傳統標定法和自標定法之間的一種方法,既避免了傳統方法設備要求高、操作煩瑣等缺點,又較自標定法精度高。平面標定法需要確定模板上點陣的物理坐標,以及圖像和模板之間點的匹配。

7.4 目標識別

獲得經凸包函數處理的圖像后,利用最小面積包圍圓函數,得到圓心坐標。為了不損傷側生芽,將返回坐標調整到合適的值,加上部分葉子對圖像處理的遮擋,使夾緊爪夾取位置可以遠離側生芽。

8 結論

在國內外果園采摘機械化迅速發展的環境下,菠蘿采摘作業的研究多以采摘末端或機械手為主,缺少集采摘與運輸于一體的機械化裝備。筆者設計的自動菠蘿采收機具有采收運輸一體化、采摘效率高、自動化程度高等特點,對緩解勞動力短缺、穩定采收作業質量、減輕勞動強度、提高生產效率具有重要意義。