盾構機刀具磨損檢測技術研究

□ 李 超 □ 孫 昊 □ 李慶黨

青島科技大學 機電工程學院 山東青島 266061

1 研究背景

盾構機作為道路掘進中的重要工具,具有施工速度快、對環境影響小、施工安全等優點。隨著城市化進程的加快,盾構機的需求量也在不斷增加。據報告顯示,2017年盾構機需求量為344臺,而2018、2019年盾構機的需求量分別將為410臺和477臺[1]。在每一臺盾構機上,都至少安裝幾十把刀具。在盾構機掘進過程中,刀盤上的刀具通過切削、擠壓等行為使巖石產生裂縫,進而對巖體造成破壞,從而實現道路掘進。刀具在掘進過程中會產生磨損,影響施工效率和施工安全,因此,對盾構機刀具進行磨損檢測研究,具有重要的現實意義。

對于目前已經存在的刀盤結構、刀具結構、刀具布局均已固定的盾構機而言,通過改造刀盤或刀具結構的方式來完成對刀具磨損情況的檢測是不可行的,而對于可進行改造的刀具而言,其磨損檢測相對容易實現。筆者通過對盾構機刀具磨損檢測方法及預估模型進行研究,對現有檢測方法及預估模型進行分析,為相關技術發展提供參考。

2 不同刀具磨損檢測方法

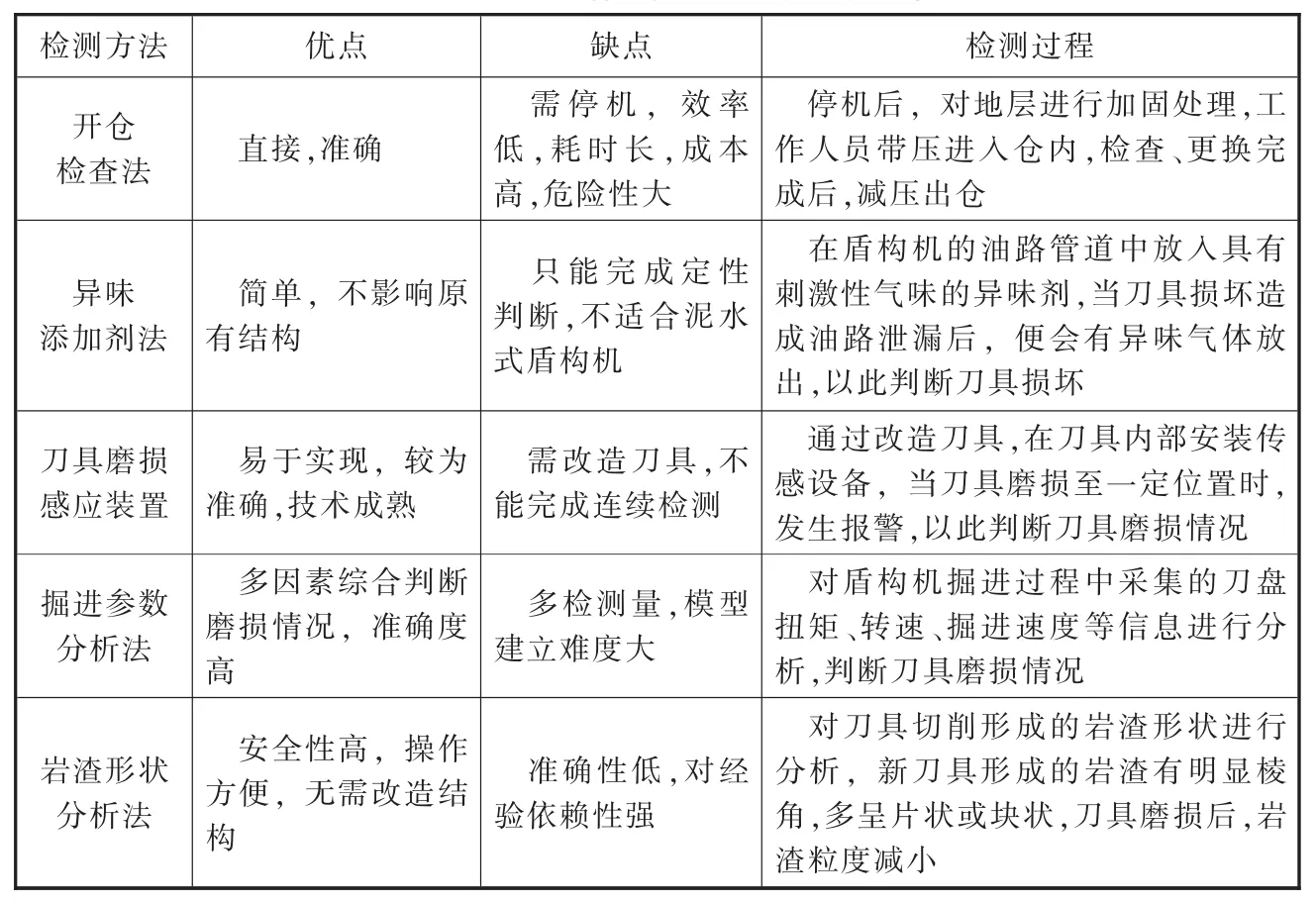

隨著城市化進程的加快,道路建設由平面向立體化方向發展,盾構機作為城市道路建設的主要機械,在開挖斷面、深度、距離等方面發展快速,其結構、性能、刀具等要求也越來越高。因此,在盾構機施工過程中,需要及時掌握刀具的磨損情況,并在現有技術的基礎下,提高檢測精度。現有盾構機刀具磨損檢測方法的優缺點及檢測過程見表1[2-5]。

表1 現有盾構機刀具磨損檢測方法優缺點及檢測過程

3 滾刀檢查與更換原則

3.1 外觀檢查

在進行滾刀磨損檢測之前,需要先對滾刀外觀進行檢查,包括滾刀螺栓、擋圈、刀圈、刀體,以及軸承等。當上述部件出現損壞或松動時,需要進行記錄,并合理決定是否更換部件。

3.2 磨損量檢測

在滾刀刀圈未發生刀圈斷裂和損壞的情況下,需要檢測滾刀的磨損情況。

3.3 更換原則

受盾構機型號、施工環境、刀盤尺寸、刀盤上滾刀分布情況,以及滾刀外觀檢查等因素的影響,盾構機滾刀的更換并沒有一個明確的磨損更換值。在實際施工時,為了盡可能減小對施工效率的影響,形成了基本更換原則:①根據最大極限磨損值判斷,中心刀、雙刃正滾刀、單刃正滾刀的最大極限磨損值是25 mm,單刃邊滾刀的最大極限磨損值是15 mm;②根據相鄰刀具磨損量高度差判斷,磨損量高度差大于15 mm;③ 根據極限情況判斷,包括刀圈斷裂、平刀圈、刀體漏油、刀圈剝落、擋圈斷裂或脫落、刀軸或刀體損傷等[6]。

4 刀具磨損預估模型

4.1 Elman神經網絡預測模型

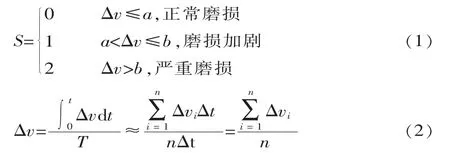

Elman神經網絡由Elman于1990年提出,包含輸入層、隱含層、承接層和輸出層。在Elman神經網絡的基礎上,李笑等[7-8]提出了針對盾構機滾刀磨損的Elman神經網絡預測模型。Elman神經網絡預測模型通過由刀盤轉速、刀盤扭矩和千斤頂總推力構成的三維向量來預測掘進速度,通過掘進速度預測值和實際值的偏差Δv來預測滾刀的磨損狀況。判斷滾刀磨損情況的依據是:在滾刀正常磨損時,偏差Δv較小,圍繞某一基準線上下波動;當磨損增大時,偏差Δv增大,偏離基準線,向Y軸正方向移動;當出現嚴重磨損時,偏差Δv將大幅度偏離基準線。為了根據偏差或偏差曲線的位置來判斷刀具磨損的狀況,提出了平均速差法,磨損狀況的判斷公式為:

式中:S為刀具磨損狀況;a為根據工程經驗設定的由正常磨損階段過渡到磨損加劇階段的臨界值;b為根據工程經驗設定的由磨損加劇階段過渡到嚴重磨損階段的臨界值;Δvi為第i個采樣點的速度偏差;T為每環的總掘進時間。

李笑等以廣州市地鐵五號線草淘區間左線盾構工程為例,驗證Elman神經網絡預測模型的準確性,確認通過Elman神經網絡預測模型得出的磨損情況與實際磨損情況相吻合,并且方法簡單,對于刀具的磨損預測有重要參考價值。在采用此模型判斷滾刀磨損情況時,需要單獨考慮刀具更換后一段時間內偏差Δv較大的情況,以避免對磨損情況的錯誤判斷。Elman神經網絡預測模型只能完成對刀具磨損情況的粗略判斷,包括正常磨損、磨損加劇和嚴重磨損三種情況,并不能夠完成對刀具磨損量的預測,因此此種刀具磨損預估模型誤差較大。

4.2 CSM滾刀磨損預測模型

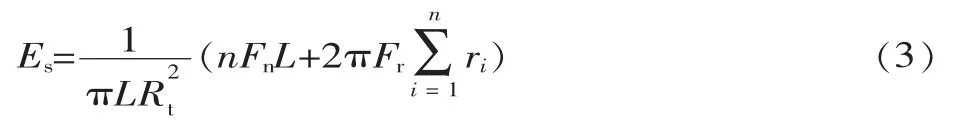

利用CSM預測模型對滾刀工作過程中所受的合力進行預估,從而建立比能預測模型,而CSM滾刀磨損預測模型的建立就是以比能預測模型為基礎的。可以利用CSM滾刀磨損預測模型,實現對滾刀磨損量的計算[9]。在假定盾構機刀盤具有相同的n把滾刀,每把滾刀受到相同推力的條件下,根據下式計算刀具的比能值Es:

式中:L為貫入量;Rt為開挖隧道的半徑;Fn為滾刀的法向作用力;Fr為滾刀的切向作用力;ri為第i把滾刀在刀盤上的安裝半徑。

刀具的比能預測值Es′為:

式中:C為類似于φ角的量綱因數,其值約為2.12;R為滾刀半徑;B為滾刀刀尖寬度;s為滾刀間距;φ為滾刀與巖石的接觸角;ψ為刀尖壓力分布因數,-0.2≤ψ≤0.2;σc為巖石抗壓強度。

式中:W為滾刀磨損量;R0為滾刀的初始半徑;Re為滾刀磨損后的半徑。

式中:rm、rn分別為第m、第n把刀具在刀盤上的安裝半徑;wm、wn分別為第m、第n把刀具的磨損量。

根據式(5)得出磨損后的滾刀半徑Re,根據式(6)得出滾刀的磨損量W,根據式(7)得出失效滾刀的安裝位置。在限定某些條件的基礎上,CSM滾刀磨損預測模型能夠對滾刀的磨損位置進行預測,也能夠完成對滾刀磨損量的預測,但仍存在一些問題。首先,通過比能計算值Es來計算比能估測值Es′中的φ,具有一定的誤差。其次,通過式(7)只能得到失效滾刀的安裝半徑,并不能準確了解是在同一半徑上的哪一把滾刀發生磨損,當磨損刀具達到更換條件時,需要進行二次檢測。

5 磨損量檢測試驗設備

在實際施工過程中,難以完成對盾構機刀具磨損情況的實時檢測,因此,可以在實驗室中模擬刀具的工作過程,并對工作過程中產生的參數進行記錄,分析刀具的磨損過程,完成實驗室條件下的磨損量準確測量。現階段常用的試驗為滾動壓痕磨損試驗(RIAT),RIAT的設備如圖1所示[10]。此試驗設備通過驅動單元控制扭矩、轉速及豎直壓力,在扭矩、轉速及豎直壓力保持恒定的條件下,微小刀環在未磨損巖石上繞恒定方向旋轉一定的時間,在相同的時間間隔下,對刀具的磨損量進行測量。通過參數Ra和Ri來描述磨損情況,Ra表示刀環的質量損失,Ri表示刀環在未磨損巖石上產生的壓痕深度。

▲圖1 RIAT試驗設備

式中:m為刀環的實時質量;m0為刀環的初始質量。

式中:dn為第n次測量得到的壓痕深度。

RIAT具有以下優點:

(1)通過滾動產生磨損,相對于滑動或撞擊產生的磨損,滾動產生磨損更接近于盾構機滾刀的實際工作情況;

(2)采用微小刀環模型代替實際滾刀,節約成本,降低試驗難度;

(3)測量多個試驗量,由多次測量取平均值,試驗可靠性高。

6 結論

基于對現有資料進行分析,概括了現有盾構機刀具磨損檢測方法的優缺點及檢測過程,并對刀具磨損檢測及更換原則進行了總結。

分析概括了盾構機刀具磨損預估模型,包括Elman神經網絡預測模型和CSM滾刀磨損預測模型。對預估模型的原理、優缺點及在實際工程中的應用效果進行了總結。

RIAT試驗設備在實驗室條件下使用方便,并且能夠同時完成刀具磨損量和未磨損巖石上產生壓痕深度的檢測,為實驗室條件下進行刀具磨損檢測提供了技術參考。