基于遺傳模擬退火算法的料箱立體庫貨位優化研究

劉增輝

(河北工業大學,天津 300400)

引言

隨著計算機智能技術、自動化技術和機械制造技術的不斷進步,制造型企業的生產規模不斷地擴大,倉庫的貨位調度水平也越來越高[1]。許多研究者開始從立體庫的貨位優化方面入手,在不增加資金投入的情況下,降低堆垛機揀選作業的距離和時間,提高倉儲工作效率。

1 建立多目標貨位優化數學模型

在貨位優化時,不僅要考慮物料的所屬類型和出入庫效率,同時也要保證貨架的穩定,使貨架的重心降到最低[2]。

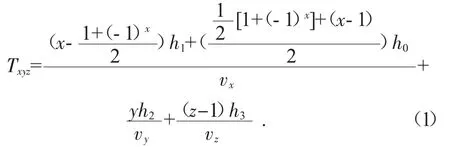

1.1 出入庫效率模型

物料的出入庫效率與出入庫的時間成反比,提高出入庫效率,即縮短物料出入庫的時間。故建立出入庫效率模型,首先需要對物料出入庫的時間進行計算,而物料出入庫時間與物料移動的距離、堆垛機以及傳輸帶的移動速度有關。貨位坐標為(x,y,z)處的物料移動到出庫口的總時間,如公式(1)所示。

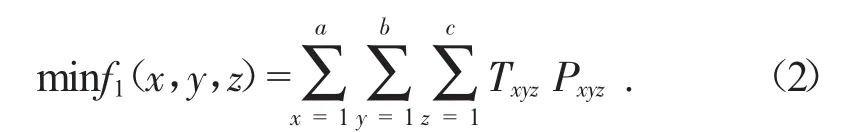

物料的出入庫頻率Pxyz已知,為了保證出入庫效率最大,即讓貨架上所有物料的出入庫頻率和所有物料出入庫時間的乘積之和最小。出入庫效率數學模型,如公式(2)所示。

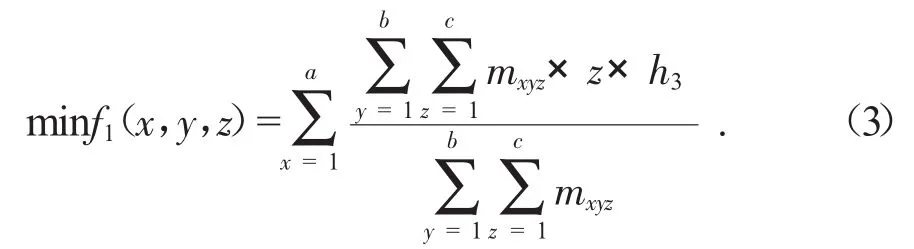

1.2 貨架穩定性模型

在存放物料時應該考慮貨架的受力平衡,遵循上輕下重的原則,保證貨架的穩定性[3]。假設每個貨位上對應的物料的重量為Mxyz。保證重心應該最低,即每個貨位上物料質量與所在層的乘積最小。建立貨架穩定性數學模型,如公式(3)所示。

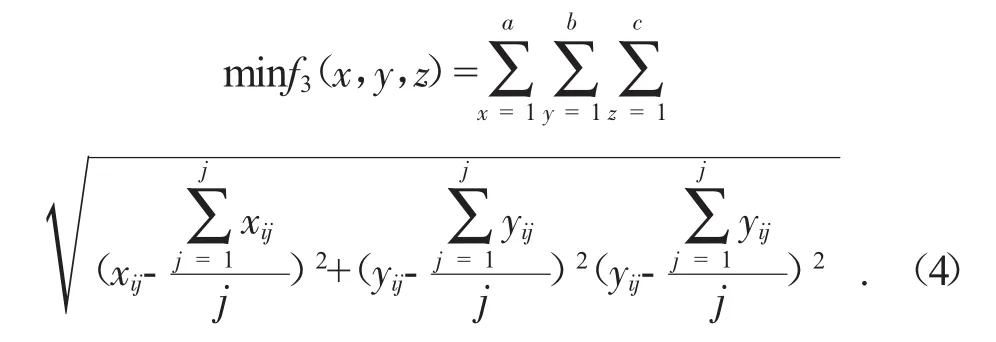

1.3 物料分類存放模型

假設把物料分為N類,某類物料一共占有n個貨位,每個貨位上代表1種物料,則第i類物料的第j種物料用符號ij表示,貨位坐標表示為(xij,yij,zij)。保證同類物料集中存放,即相同類型的所有物料達到該類物料中心貨位坐標的距離之和最小。物料分類存放的數學模型,如公式(4)所示。

2 模型求解

2.1 遺傳模擬退火設計

遺傳模擬退火算法(GSAA)應用步驟如下。

1)種群和算法參數初始化。設置初始溫度T0為100、退火系數α為0.98、交叉概率Pc為0.8、變異概率Pm為0.05及最大迭代次數為2 000。

2)根據貨位優化的實際問題,結合相應的編碼方案,對種群的染色體進行編碼和解碼操作。

3)根據適應度函數,計算種群中每個個體的適應度值。

4)根據交叉和變異概率對種群進行交叉變異操作得到新的種群。

5)根據Metropolis接受準則對新種群進行選擇操作,生成下一代新個體,并將迭代次數增加1。

6)判斷結果是否滿足終止條件,若滿足,則輸出最優解;若不滿足,則返回第(3)步。

2.2 參數分析與模型求解

本文以某制造公司的料箱自動化立體庫為研究對象。該公司料箱自動化立體庫高層貨架共有4排16列14層,貨位的長度為0.56 m,寬度為0.68 m,高度為0.3 m,X方向移動速度vx為0.5 m/s,Y方向移動速度vy為1.5 m/s,Z方向移動速度vz為0.5 m/s。共有625個貨架,存放有四大類型的物料。

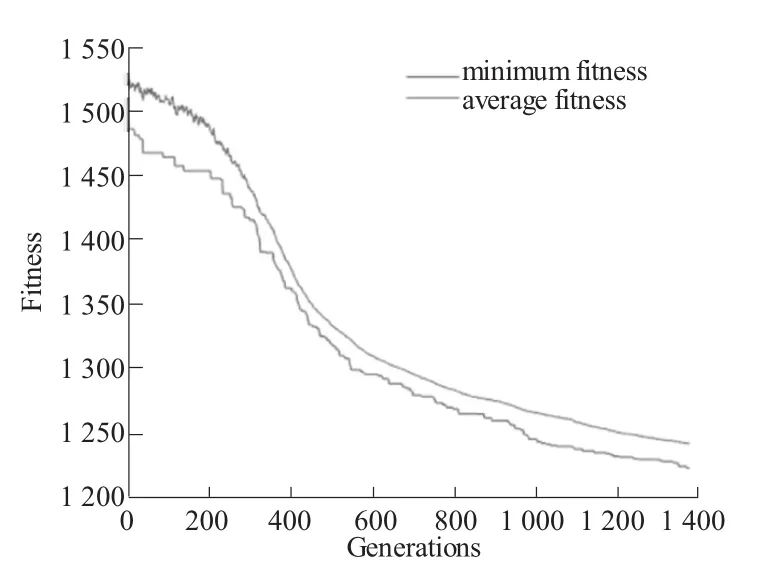

本文根據料箱立體庫的存儲情況,進行基于MATLAB的軟件求解和結果分析,得到目標函數的對應解和種群均值的跟蹤圖,如圖1所示。

圖1 遺傳模擬退火算法MATLAB跟蹤結果示意圖

根據圖1中的結果可以看出,當迭代次數達到1 100次時,適應度值趨于穩定,收斂速度緩慢,對應的目標函數的值為1 250左右。當迭代次數達到1 400次時,出現最優方案,對應的目標函數的值為1 220左右。

2.3 結果分析

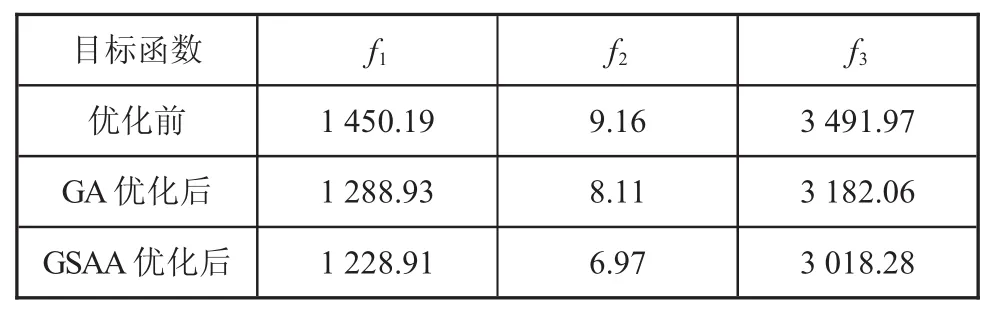

為了驗證優化結果以及優化算法的有效性,將遺傳算法和遺傳模擬退火算法優化前后的貨位坐標代入目標函數中進行對比分析,如表1所示。

表1 優化前后對應的目標函數值示意表目標函數

根據表中的數據可以看出,遺傳模擬退火算法較遺傳算法具有更好的優化效果,提高了該公司料箱立體庫貨位的優化水平。

3 結語

通過遺傳模擬退火算法與遺傳算法在物料出入庫效率、貨架穩定性和物料分類存放等方面的對比,發現經過優化,不僅提高了出入庫效率,而且同類物料擺放更集中,穩定性更好,所以遺傳模擬退火算法可以解決貨位優化問題,證明了優化方法的有效性。遺傳模擬退火算法優化后,既減少了物料出庫時揀選作業的時間,提高了貨架的空間利用率,同時也有效地降低了企業的倉儲成本。