電爐-精煉爐冶煉時脫錳工藝的研究與實(shí)踐

黃 飛

上海電氣上重鑄鍛有限公司 冶鑄分廠 上海 200245

1 研究背景

錳是鋼的主要添加元素,一定量的錳能提高鋼的屈服強(qiáng)度和抗拉強(qiáng)度,但在取向硅鋼、超純凈轉(zhuǎn)子鋼中,錳元素會影響鋼的磁性能,提高鋼的回火脆性敏感性,從而影響鋼的性能。目前,脫錳工藝的探討與分析一般集中在轉(zhuǎn)爐生產(chǎn)中,對電爐-精煉爐流程的脫錳工藝探討較少。筆者從脫錳的熱力學(xué)、動力學(xué)理論著手,結(jié)合國內(nèi)某重機(jī)廠生產(chǎn)超純凈30Cr2Ni4MoV轉(zhuǎn)子鋼(錳含量不高于0.05%)的實(shí)踐,分析電爐-精煉爐流程生產(chǎn)低錳鋼的工藝。

2 錳在鋼中的作用與危害

錳作為主要添加元素,在結(jié)構(gòu)鋼、耐磨鋼中能增加基體中錳置換原子的數(shù)量,提高鋼的屈服強(qiáng)度和抗拉強(qiáng)度[1]。在高級管線鋼中,能在含碳量較低的條件下代替碳元素,提高鋼的屈服強(qiáng)度,降低γ-α相變溫度,細(xì)化晶粒,從而提高鋼的韌性,降低韌脆轉(zhuǎn)變溫度,提高綜合性能[2]。一定含量的錳在大部分鋼中都可作為有益元素添加,提高鋼的性能。

另一方面,在取向硅鋼中,錳元素會形成第二相質(zhì)點(diǎn),干擾鋼種組織{110}和<001>的取向度,阻礙鋼種單一高斯織構(gòu)的形成,影響鋼的磁性能[3]。在超純凈轉(zhuǎn)子鋼中,錳與磷會在晶界處形成錳-磷共偏聚,引起晶界處磷含量的增大,提高脆性轉(zhuǎn)變溫度,影響鋼的性能[4]。在這些鋼中,為了保證鋼的性能,要嚴(yán)格限制錳的含量,一般要求鋼中錳含量不高于0.05%。

3 鋼水脫錳理論基礎(chǔ)

3.1 錳氧化熱力學(xué)分析

錳在鋼水中,會發(fā)生氧化反應(yīng)[5]:

(1)

式中: []表示鋼水中組元;()表示爐渣中組元;ΔGo為標(biāo)準(zhǔn)狀態(tài)時反應(yīng)的吉布斯自由能變化,J/mol;T為熱力學(xué)溫度,K。

(2)

式中:a(MnO)=x(MnO)r(MnO);a[Mn]=f[Mn]W[Mn];a[Fe]=1;a(FeO)=x(FeO)r(FeO);a(MnO)、a(FeO)分別為爐渣中MnO和FeO的活度;a[Mn]、a[Fe]分別為鋼水中錳和鐵的活度;x(MnO)、x(FeO)分別為爐渣中MnO和FeO的摩爾分?jǐn)?shù);W[Mn]為鋼水中錳的質(zhì)量分?jǐn)?shù);r(MnO)、r(FeO)、f[Mn]依次為爐渣中MnO、FeO和鋼水中錳的活度因子。

當(dāng)反應(yīng)達(dá)到平衡時,由于鋼水中錳的含量很低,可以認(rèn)為f[Mn]=1。

將式(2)經(jīng)過數(shù)學(xué)變換,可得:

(3)

式中:L[Mn]為渣與鋼間的分配因數(shù)。

由以上反應(yīng)式可知,鋼水中錳氧化與溫度T、爐渣的氧化性和爐渣中r(MnO)有關(guān),需要熔池有較低的溫度,爐渣有較高的氧化性,及時排除爐渣中的MnO。

3.2 錳氧化動力學(xué)分析

圖1 錳氧化過程

由此可知,錳向相界面擴(kuò)散速率為:

(4)

界面化學(xué)反應(yīng)的速率為:

(5)

MnO向爐渣擴(kuò)散的速率為:

(6)

式中:β1、β2分別為鋼水和爐渣界面內(nèi)的傳質(zhì)系數(shù);K為反應(yīng)的平衡常數(shù);K=K+/K-;K+、K-分別為正逆反應(yīng)的速率常數(shù)。

當(dāng)反應(yīng)達(dá)到平衡時,J1=J2,聯(lián)立式(4)~式(6),得:

(7)

根據(jù)質(zhì)量守恒定律,鋼水和爐渣中的錳元素總和是一定的,于是有:

(8)

聯(lián)立式(3)和式(7),得:

(9)

式中:K[Mn]=β1A/Vm;K[MnO]=β2A/Vm;A、Vm分別為單位體積爐渣和鋼水的界面面積。

由式(9)可知,鋼水和爐渣的接觸面積越大,錳的氧化速度越快。為了加快錳的氧化,必須使?fàn)t渣具有良好的流動性和發(fā)泡性。爐渣堿度較高時,會降低爐渣中SiO2在氣泡表面的吸附,降低爐渣的發(fā)泡性能。相關(guān)研究表明,當(dāng)爐渣堿度為1.6時,爐渣具有最好的發(fā)泡性和流動性[7-8]。

3.3 錳在電爐冶煉中的氧化過程

在鋼水形成熔池,吹煉初期,鋼水中的錳元素被氧化進(jìn)入爐渣,使渣中MnO含量升高,反應(yīng)式為[9]:

(10)

繼續(xù)吹氧,隨著熔池溫度的升高,鋼水的脫碳反應(yīng)速度加快。如果不及時換渣,爐渣中的MnO會重新還原進(jìn)入鋼水,反應(yīng)式為:

(11)

在氧化末期,隨著脫碳反應(yīng)的完成,鋼水和爐渣中的氧含量大大提高,鋼水中的錳發(fā)生氧化反應(yīng)進(jìn)入爐渣,反應(yīng)式為[10]:

可見,在脫錳過程中,除了要控制好溫度,及時換渣,還要使終點(diǎn)鋼水具有一定的氧化性,防止氧化后期出鋼時回錳。

4 電爐-精煉爐脫錳工藝

4.1 工藝制訂原則

通過脫錳反應(yīng)理論分析,在電爐冶煉脫錳時,需要低的爐渣堿度、較強(qiáng)的氧化氛圍、較低的熔池溫度,在出鋼時需要保持較低的終點(diǎn)碳。在精煉爐冶煉時,為了防止回錳,需要進(jìn)行兌包卡渣處理。以國內(nèi)某重機(jī)廠冶煉生產(chǎn)超純凈30Cr2Ni4MoV轉(zhuǎn)子鋼為例,具體探討脫錳工藝的制訂與實(shí)踐。表1為超純凈30Cr2Ni4MoV轉(zhuǎn)子鋼的化學(xué)成分規(guī)范。

4.2 工藝實(shí)踐

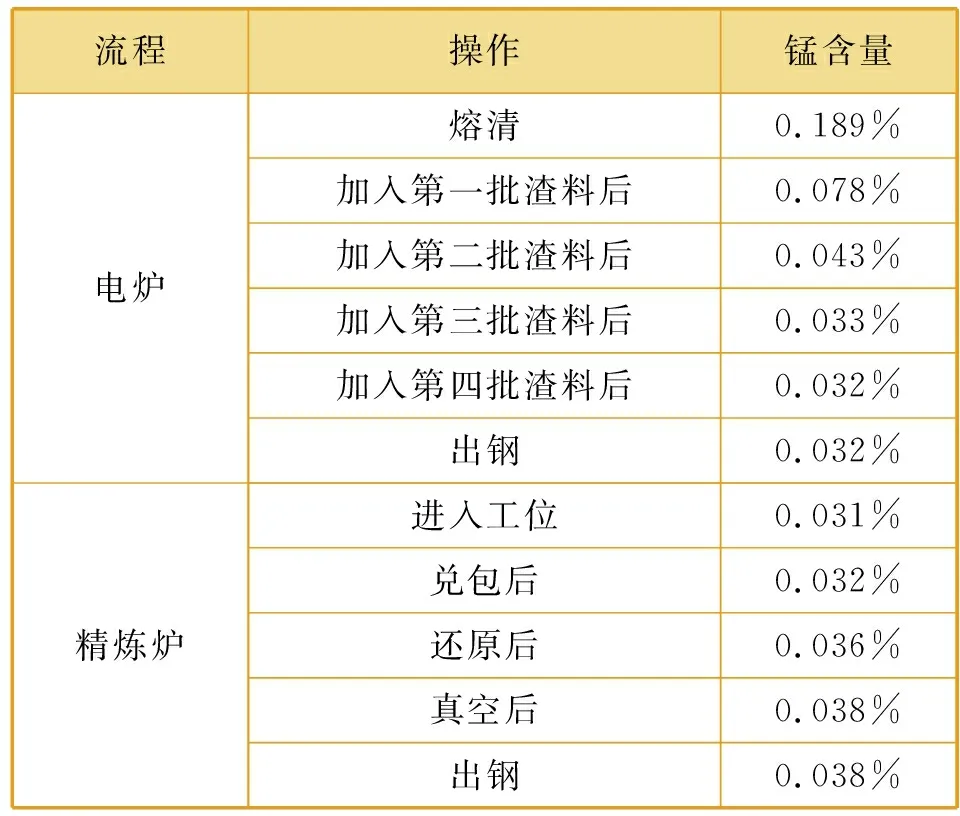

由表1可知,在電爐冶煉中需要做好脫磷和脫錳工作。脫磷需要高堿度、低溫、高氧化性的熱力學(xué)條件[11-13],脫錳需要低堿度、低溫、高氧化性的熱力學(xué)條件。為了達(dá)到脫磷和脫錳的目的,該重機(jī)廠采用四渣法的操作工藝進(jìn)行電爐脫磷、脫錳,即加入四批渣料,進(jìn)行造渣、換渣,先進(jìn)行脫錳,再進(jìn)行脫磷。第一、第二批渣料渣量為1.5%鋼水量,堿度為1.8。第三、第四批渣料渣量為2.0%鋼水量,堿度為2.5。前兩批渣料主要用于脫錳,后兩批渣料主要用于脫磷。為了保證鋼水具有足夠的氧化性,在裝料前加入0.5%鋼水量的氧化鐵皮,控制電爐的終點(diǎn)碳含量不高于0.10%,防止回錳。由熱力學(xué)條件可知,脫錳和脫磷都需要在低溫條件下進(jìn)行,但過低的熔池溫度影響反應(yīng)速度,不利于脫錳、脫磷反應(yīng)的進(jìn)行。經(jīng)過綜合考量,該重機(jī)廠將脫錳、脫磷反應(yīng)的熔池溫度控制為1 560~1 590 ℃。為了防止精煉爐回錳使錳含量超標(biāo),需要控制電爐放鋼時鋼水中的錳含量不高于0.04%。在進(jìn)入精煉爐工位后,進(jìn)行升溫,此時不采取還原操作。當(dāng)溫度升高后,進(jìn)行兌包卡渣處理,進(jìn)一步防止回錳。錳在鋼水中的含量變化見表2。由表2可以看到,制訂的脫錳工藝有效,脫錳達(dá)到了預(yù)定的目標(biāo)。

5 結(jié)束語

通過脫錳熱力學(xué)和動力學(xué)的分析,結(jié)合超純凈30Cr2Ni4MoV轉(zhuǎn)子鋼冶煉脫錳工藝的實(shí)踐,可得出以下結(jié)論。

表2 錳含量變化情況

(1) 從脫錳熱力學(xué)理論分析可知,脫錳需要低溫、高氧化性和及時換渣。

(2) 從脫錳動力學(xué)理論分析可知,脫錳需要在較低的堿度條件下進(jìn)行,較低的堿度有利于爐渣發(fā)泡,改善脫錳的動力學(xué)條件。

(3) 通過某重機(jī)廠冶煉超純凈30Cr2Ni4MoV轉(zhuǎn)子鋼的實(shí)踐表明,電爐-精煉爐流程冶煉低錳低磷鋼時,可以采用四渣法工藝。前兩批渣料控制堿度為1.8,用于脫錳。后兩批渣量控制堿度為2.5,用于脫磷。

(4) 為了滿足脫錳需要的氧化性條件,可以在裝料時配入0.5%鋼水量的氧化鐵皮。在實(shí)際冶煉中,控制脫錳溫度在1 560~1 590 ℃較為適宜。