基于CAN總線帶式輸送機的監測系統及仿真優化

王晶晶

(山西新元煤炭有限責任公司, 山西 壽陽 045400)

引言

帶式輸送機的廣泛應用提升了礦井自動化生產水平,更為重要的是帶式輸送機監測系統已成為智能化礦井的一個重要構成部分。近年來,隨著互聯網、通信等技術的進步,其已成為集計算機、網絡和智能傳輸于一體的智能監控系統[1]。為了實現對皮帶速度、皮帶跑偏、一氧化碳含量、煙霧濃度、煤堆、端頭部滿倉和惰輪溫度的在線監測以及故障診斷等功能[2-6],本文基于CAN總線技術,使用多個CAN集線器的多參數監控系統。以巷道溫度為例進行實時監測,并利用PFautoCAN軟件,驗證該監測系統可靠性。

1 CAN總線監控系統特點和目標

1.1 CAN總線特點

其一,數據通信沒有主從關系,任何節點都可以啟動與任何其他節點的數據通信。通信順序由每個節點信息的優先級順序確定,并且高優先級節點信息在134μs通信;其二,當多個節點同時發起通信時,避免優先級的高優先級不會導致通信線路擁塞;其三,在通信速率小于5 kb/s的條件下,通信距離可達10 km;而在通信距離小于40 m的條件下,其通信速率可達到1 Mb/s;其四,CAN總線傳輸介質可以是雙絞線,同軸電纜。CAN總線適用于大數據量的短距離通信或遠距離小數據量,實時性要求較高,多主機多從機或每個節點用于同一領域。

1.2 基于CAN總線特點的監測系統設計目標

由于帶式輸送機運輸量大,運輸速度快,距離長且操作條件復雜,環境差。系統可靠性受環境影響較大,易受激勵。根據帶式輸送機的實際運行工況,在分析現有監控系統急需完善的功能并結合CAN總線的特點,設定了監測系統的功能:一是通過讀取傳感器中的模擬量可以將數據準確的傳輸給監測系統。對于后續可能增加的外部功能,預留了安裝接口,具有較好的適應性;二是計算機監控界面對傳輸的測量數據進行分析并實時顯示,具有超限報警及故障檢測功能;三是基于CAN集線器的使用增加了傳輸速度和通信距離,可實現對帶式輸送機運行工況中的多種參數進行監控;四是具有數據儲存、備份功能。

2 系統方案設計

多參數信號采集、信號傳輸、數據分析處理構成了CAN總線的分布式多參數監控系統。

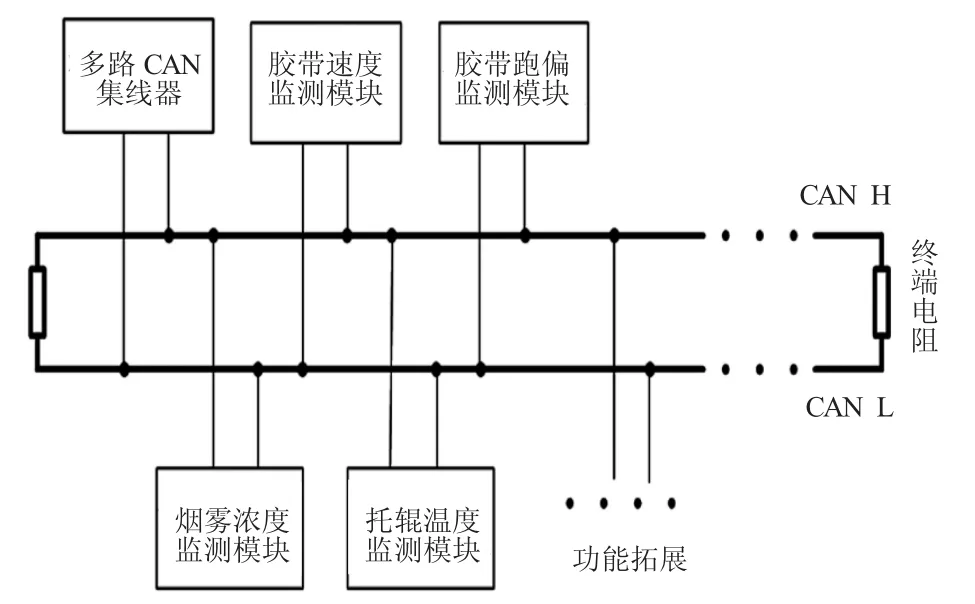

信號采集部分主要是通過傳感器完成數據的收集,主要包括:皮帶速度,皮帶偏差,一氧化碳含量,煙霧濃度,煤堆等。考慮到帶式輸送機運輸物料時的長距離,將多通道式CAN集線器安裝在道路的集中端口處以完成多參數信號的收集。CAN子網設置在不同的位置和段中,CAN主網絡即多路CAN集成器,與每段之間通過CAN集線器連接。

在信號傳輸部分中應用了雙絞線電纜,為了達到抑制反射的目的,將120 Ω終端電阻設置在CAN總線的兩個端部。

數據分析處理部分由單片機組成,完成對信號采集模塊傳輸的數據進行處理,并在計算機監控界面上實時顯示結果。

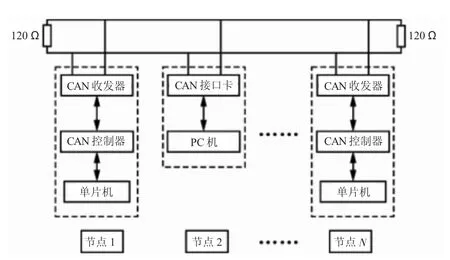

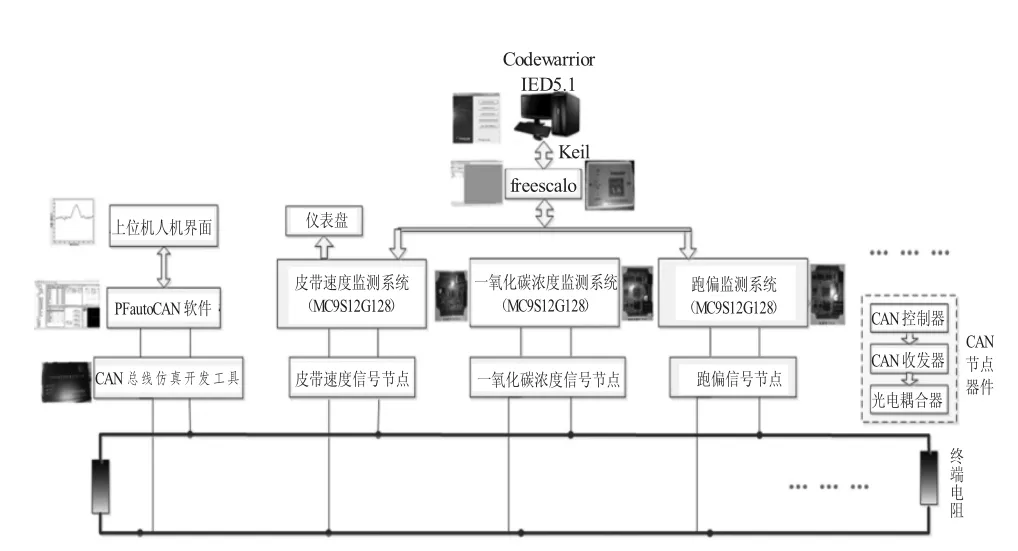

如下頁圖1所示為監測系統的總體結構,CAN子網絡結構如下頁圖2所示。

2.1 系統硬件設計

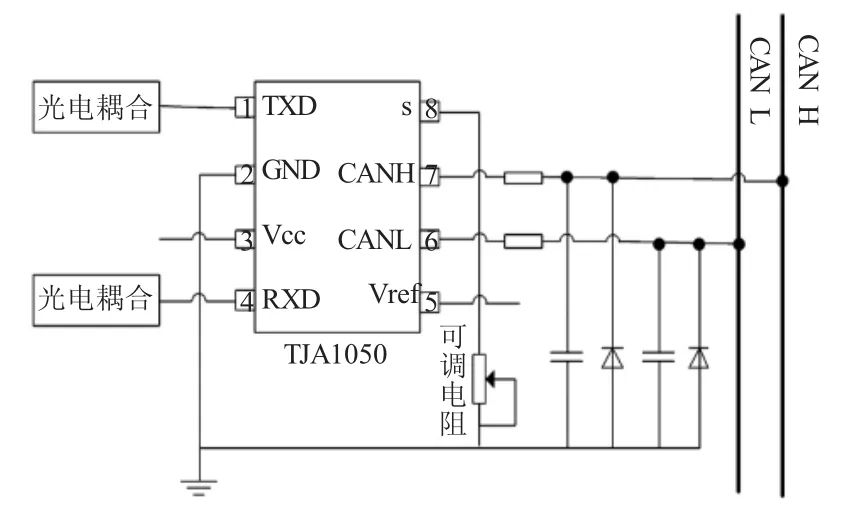

為確保設備滿足防爆、電氣隔離及限流溫度限制的要求,系統選用了MC9S08DZ60型微控制器、KDW127/12型礦用本電源芯片、收發器TJA1050和智能4通道網橋集線器CANHub-P4。為避免參數信號受到環境干擾,搭建了由光電耦合電路、可調電阻等元器件組成的抗干擾電路,利用CANH和CANL兩者之間的差分傳輸來達到避免信號受到干擾的作用。抗干擾電路設計如下頁圖3所示。

圖1 監測系統的總體結構圖

圖2 CAN子網絡結構圖

圖3 抗干擾電路設計圖

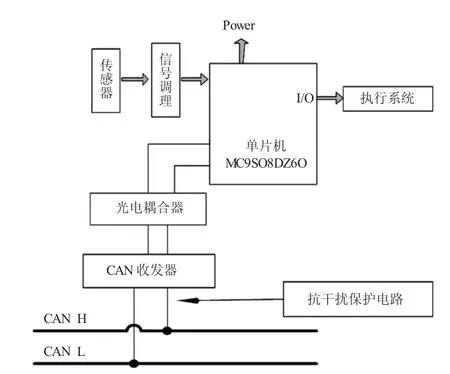

以礦井工作點溫度為例,在系統中均由具有本質安全外部結構的裝置采集其參數。其中,礦井工作點溫度的采集選用GWD70型數字溫度傳感器,其基于熱導原理和熱催化原理,系統的硬件結構設計如圖4所示。

圖4 監測系統硬件結構圖

圖5 發送CAN報文流程

2.2 系統軟件設計

1)初始化軟件模塊設計。須對CAN控制器內的寄存器進行初始化,以確保其CAN幀數據功能的順利實現。首先,將處于置位模式寄存器中的第0位修改為復位模式;其次,設置時鐘分頻寄存器、CAN波特率、驗收濾波器、總線輸出模式等;最后,對處于復位模式的寄存器第0位進行清除。節點微控制器MC9S08DZ60可從復位模式中退出并進入正常工作狀態。

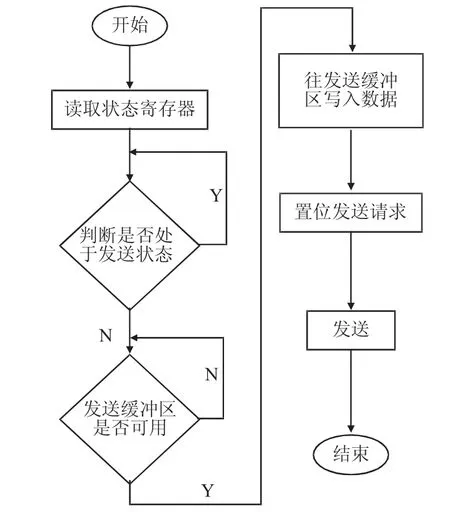

2)節點發送CAN報文軟件設計。只有保證MC9S08DZ60內部CAN控制器的初始化完成后,才能將CAN消息從每個監控節點發送。發送流程如圖5所示,通過讀取狀態寄存器以判斷發送緩沖區是否處于發送狀態。當發送緩沖區可用時,數據幀信息被寫入發送緩沖區,并在前一個任務發送完成后加載數據到發送緩沖區,觸發發送請求功能,將CAN消息傳輸到總線。

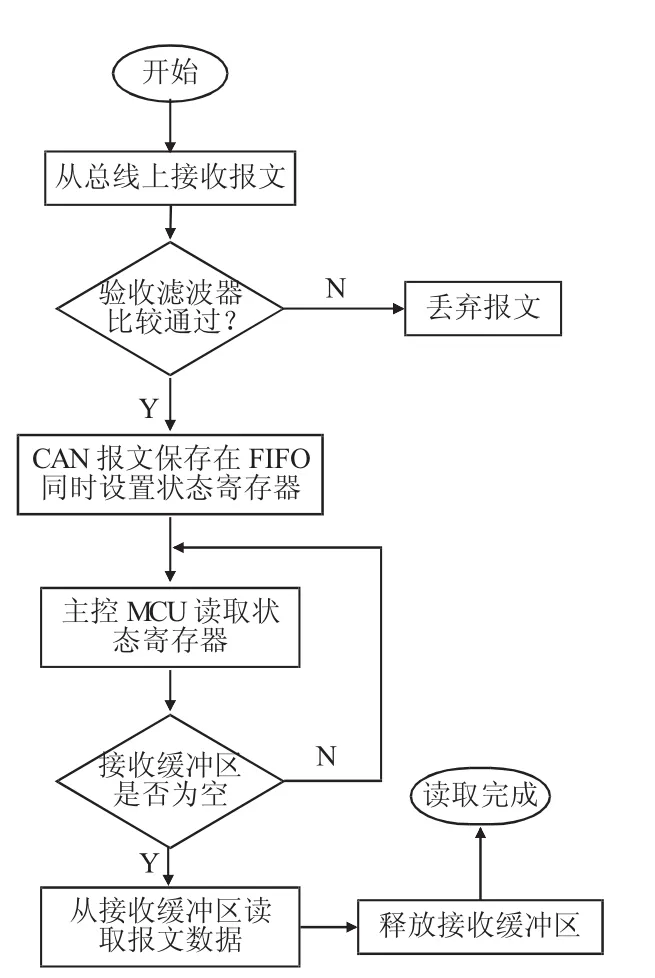

3)點接收CAN報文軟件設計。MC9S08DZ60型微控制器對總線接收到的CAN信息進行數據分析、處理。從CAN總線接收到消息后,CAN控制器通過接收過濾器對其進行比較,通過后將消息保存到FIFO并設置狀態寄存器。通過判斷接收緩沖區不處于空閑狀態,從而讀取接收緩沖區來獲取消息,進而釋放緩沖區。一個報文接收完成后,下一個讀取狀態寄存器的操作流程將繼續進行,其過程如下頁圖6所示。

3 系統仿真實驗

3.1 仿真實驗方案

以礦井工作點溫度為例,并將其作為研究對象,利用PFautoCAN軟件進行仿真,驗證其監測系統的可靠性和實用性。該仿真軟件由數據庫、測量和仿真三個模塊組成。依據本監測系統的結構,對礦井工作點溫度所需要的節點數量進行設置,編制了相關的CAN協議,仿真實驗方案如下頁圖7所示。

圖6 接收CAN報文流程

3.2 仿真實驗

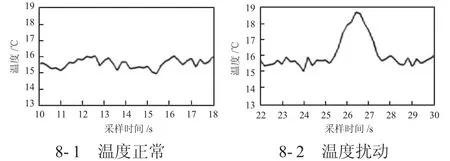

在仿真實驗過程中,多參數監測模塊分為多個區域,每個區域都是一個CAN子網,不同的CAN子網與CAN總線之間由多通道CAN集線器連通。供電狀態下,CAN總線峰值負載率為15.3%,而后逐漸趨于平穩,上下波動范圍在3.1%左右,完全適合工業用途的使用。鑒于CAN子網絡結構的一致性,選取溫度監測節點作為實驗對象。監控一定時間后,通過改變外界環境變量(如靠近熱源等方式)測試其響應時間,結果如圖8所示。從圖8中可知,該監測系統能夠較好地對外部環境溫度變化作出反應,具有快速的響應實時性,說明本監測系統的可靠性高。

圖7 仿真實驗方案圖

圖8 測試結果圖

4 結論

基于CAN總線的特點和技術設計的多參數模式下的煤礦帶式輸送機監控系統,實現了輸送機運行工況中對皮帶速度、皮帶偏差、煙霧濃度、一氧化碳含量、煤堆等多參數的在線實時監測和故障診斷。極大地提升了帶式輸送機的安全性、可維護性和智能性。并以礦井工作點溫度為例做為仿真實驗的研究對象,驗證了該監控系統的可靠性。