資訊·前沿

光熱轉化碳纖維將助力海水淡化

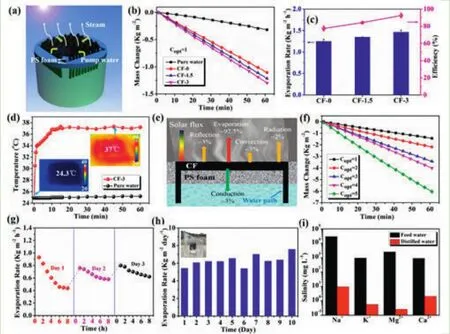

目前的光熱轉化材料主要有碳基材料、等離激元材料以及半導體材料等,上述材料由于其自身的物理化學穩定性,在高鹽霧、高溫度、高濕度以及高腐蝕等極端環境下存在應用局限,比如高鹽海水(10wt%)、苦咸水、強極性有機溶劑、油水乳液等多介質的分離及純化等。

為解決上述問題,中科院寧波材料所先進功能膜團隊設計并制備了一種具有超穩定環境耐受性的碳纖維材料,用于光熱轉化多介質純化。

研究團隊通過水熱合成技術在碳纖維表面引入穩定的碳層,提高表面粗糙度,比表面積增加到0.5m2/g,在波長為200~2500nm的光吸收由改性前的89%提升到97%;并且碳化改性過程中有部分極性官能團引入,改性后的碳纖維的表面極性提高,極性表面能提高到20mN/m,使得碳纖維能夠依靠纖維之間的毛細力對液體(水或者有機溶劑)進行自提取,不需要附加額外的汲取材料,簡化了太陽能蒸發器件的設計。編織后的碳纖維層可直接作為汲水及光熱轉化層進行多種介質的純化。

研究結果表明碳化改性碳纖維材料,在多介質純化領域具有廣闊的應用前景,如高鹽海水脫鹽,有機溶劑脫色,油水乳液脫油等,大大拓展了目前碳纖維以及光熱轉化材料在溶劑純化方面的應用領域。該成果以“Ultra-robust carbon fibers for multi-media purification via solarevaporation”為題發表在《Journal of Materials Chemistry A》雜志上。

(摘編自中國科學院寧波材料技術與工程研究所)

自愈合凝膠纖維及其自組裝構筑纖維織物研發成功

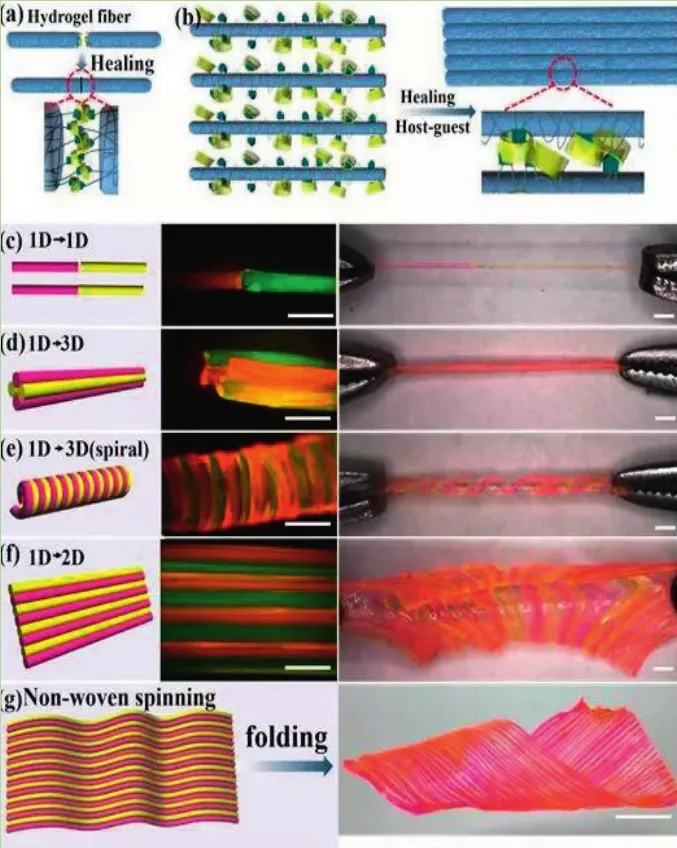

納米纖維或纖維微反應器近年來因其在組織工程、傳感器和可穿戴設備中具有重要的應用而受到廣泛關注。如何通過簡單的方式將一維(1D)纖維材料轉變成多維有序結構材料具有重要的研究和應用意義,亦是該領域挑戰性研究課題之一。據報道,南京工業大學材料化學工程國家重點實驗室、化工學院教授陳蘇團隊在國家自然科學基金重點基金的資助下,以微流控紡絲技術為手段原位合成了自愈合凝膠纖維,并利用原纖維間的自愈合作用力實現了1D纖維到多維織物的編織。

研究者通過分子設計,利用國內南京捷納思微流體紡絲機原位合成了自愈合凝膠纖維。微流體紡絲技術由于其簡單、高效、靈活的可控性和環境友好的化學過程為凝膠纖維和纖維微反應器的連續化構造提供了強大的平臺。基于主客體作用力,凝膠纖維表現出優異的自愈合性能。研究者巧妙地利用自愈合凝膠纖維作為組裝單元,借助原纖維間的固有的超分子作用力,實現了多維纖維織物的簡單快速構筑,如圖所示。織物具有良好的柔性、可拉伸性能和較高的機械性能。此外,研究者將凝膠纖維與導電納米材料相結合,利用該方法成功制備了自愈合復合導線和超級電容器。這項研究成果為多維纖維結構材料的設計和快速構筑提供了一種新思路。

(摘編自高分子科學前沿)

科學家“誘騙”細菌產出仿蛛絲

幾十年來,科學家一直試圖仿造天然蛛絲,以用于手術縫線、運動裝備和防彈背心等。不過,他們合成的纖維始終有所欠缺。如今,一個團隊“誘騙”細菌產生了和天然蛛絲一樣堅固和富有彈性的絲。

研究人員此前將來自蜘蛛的產絲DNA移植進細菌、蠶、植物,甚至山羊體內,以試圖大規模產生這種物質。不過,迄今為止,最好的工程纖維的強度只有真正蛛絲的一半。蛛絲堅韌的秘密在于由上百個一連串重復氨基酸構成的大型蛋白質分子。這些氨基酸由長度相仿的重復DNA序列編碼。不過,美國華盛頓大學能源、環境和化學工程學院教授Fuzhong Zhang介紹說:“通常來說,大自然不會喜歡重復DNA,并且會想辦法清除它。”雖然蜘蛛知道如何讓大型DNA保持穩定,但對于其他生物來說,這種重復的單元都被剪掉或者改變了。

為繞過這個問題,Zhang和同事修改了涉及產生蛛絲蛋白質的蜘蛛DNA。經過改造的擁有這種修飾DNA的微生物,會產生帶有獨特“標簽”的蛛絲蛋白質分子。這些“標簽”將兩個分子粘在一起,從而形成想要的長鏈然后脫落。由此獲得的蛋白質比最大的天然蛋白質還要長。研究人員將這些蛋白質研磨成粉末,然后混合進一種溶液。這種溶液可被紡成強度和天然蛛絲一樣的纖維。

Zhang表示,合成蛛絲或能可持續地替代諸如尼龍等以石油為原料制成的纖維,但還需面臨如何低成本、大規模生產的挑戰。未參與該工作的圣地亞哥州立大學化學和生物化學學院教授Gregory Holland表示,最新方法可能面臨同樣問題,因為紡絲溶液由具有腐蝕性且成本較高的溶劑制成。

(摘編自中國科學報 )

亞麻—碳混雜纖維模具可使材料使用成本下降15%

英國預浸料和天然纖維增強織物生產商Composites Evolution日前發布消息稱,推出一款創新的混雜纖維復合材料模具,用亞麻纖維增強織物降低傳統碳纖維/環氧樹脂模具的生產成本。

其實,當人們利用熱壓罐成型工藝生產碳纖維復合材料制品的時候,通常也會采用以碳纖維預浸料制作的模具。這樣可以保證在加熱過程中模具和部件發生同步的熱膨脹,避免部件發生形變。然而,用碳纖維復合材料制作模具價格十分昂貴。

為降低模具的制作成本,Composites Evolution和模具制造商KS Composites共同開發了一款新的模具預浸料系統。因為亞麻纖維和碳纖維的熱膨脹性能極為相似,所以他們在制作模具的過程中,以亞麻纖維增強織物替代了部分碳纖維織物。與傳統全碳纖維復合材料模具相比,亞麻—碳混雜纖維模具的材料使用成本下降了15%,模具自身重量下降了15%。同時,亞麻纖維作為天然纖維的一種,可以自然再生,更加環保。

在KS Composites進行的測試實驗中,亞麻—碳混雜纖維模具成功耐受了超過400輪熱處理工藝周期,另有一件模具已投入產品生產。 Composites Evolution商業經理Gareth Davies評價說:“很高興能為客戶提供更加多樣化的材料選擇,這款新產品不僅具備技術優勢和商業價值,同時還契合了可持續發展的理念。”

(摘編自中國國際復合材料展覽會)

日本開發出可直接噴灑于皮膚的超細纖維

日本花王株式會社近日宣布開發出了創新的超細纖維(Fine Fiber)技術,將直徑亞微米級別的超細纖維直接噴灑在皮膚上,可在皮膚表面形成輕柔自然的積層型超薄薄膜,達到護膚目的。這項在護膚、彩妝等化妝品領域里有前景的技術,未來還會在醫療領域應用。

超細纖維技術運用了無紡布領域的超細紡絲技術——靜電紡絲法(ES法)。這種方法是將帶正電的聚合物溶液噴射在帶負電的對象物表面,就像蠶吐絲作繭一樣,聚合物溶液通過噴嘴被拉伸成絲狀并有力地噴灑出來,在對象物表面層層重疊,形成薄膜。

研究發現,生成的纖維膜與曬傷后脫落的皮膚角質具有類似的性狀,集合了器械、電力、原材料、安全性、構造解析等技術。該方法形成的薄膜越靠近邊緣越薄,因此會自然貼合皮膚,看不到皮膚與薄膜的交界線。而且,薄膜與皮膚的高低平面差別極小,所以不易脫落。

研發團隊在開發超細纖維技術的過程中,為了在日常生活環境下形成性質穩定的超薄薄膜,對裝置的小型化和最佳電壓、流量的控制也進行了研究。該研究成果將在纖維工程、皮膚科學等相關學會期刊上發表。

(摘編自科技日報)

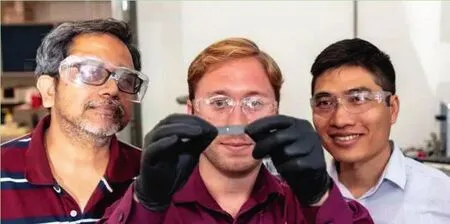

下一代新型碳纖維材料或將實現自我檢測

碳纖維復合材料輕而堅固,是汽車、飛機和其他交通工具的重要結構材料。其是由聚合物基質組成,如環氧樹脂,其中嵌入了增強碳纖維。由于這兩種材料力學性能的不同,纖維在過大的應力或疲勞下會從基體上脫落。這意味著碳纖維復合材料結構的損傷可能仍然隱藏在表面以下,無法通過肉眼檢測到,從而導致災難性的失效。

美國能源部橡樹嶺國家實驗室(Oak Ridge National Laboratory)威格納研究員克里斯·鮑蘭德(Chris Bowland)表示:“通過了解復合材料內部的情況,可以更好地判斷它的健康狀況,并知道是否有需要修復的損傷。”

最近,Chris Bowland和ORNL的碳和復合材料小組組長Amit Naskar發明了一種滾動條式的方法,將導電碳纖維包裹在半導體碳化硅納米顆粒上。這種納米材料嵌入的復合材料比其他纖維更強,并且具有一種新的能力——監測自身結構健康狀況。當足夠多的涂層纖維嵌入到聚合物中時,這些纖維就會形成一個電力網,而大塊復合材料就會導電。半導體納米顆粒可以在外力的作用下破壞這種導電性,為復合材料增加機電功能。如果復合材料被拉伸,涂層纖維的連接性就會被破壞,材料中的電阻就會發生變化。如果風暴湍流導致復合機翼彎曲,一個電信號可能會警告飛機的電腦以提示機翼承受了過大的壓力,并提出進行檢查的建議。

ORNL的滾動條式示范在原則上證明了該方法可以大規模生產下一代復合材料涂層纖維。為了制造嵌入納米顆粒的纖維,研究人員將高性能碳纖維的線軸裝在滾軸上,滾軸將纖維浸泡在環氧樹脂中,環氧樹脂中含有市場上可買到的納米顆粒,其寬度約為病毒的寬度(45~65nm),然后將纖維在烤箱中烘干以固定涂層。進而,研究人員對納米粒子嵌入的纖維粘附在聚合物基體上的強度、復合材料的傳感能力等進行了測試。

目前,Chris Bowland和Amit Naskar已經申請了一項制造自感知碳纖維復合材料的工藝專利。“浸漬涂層提供了一種利用正在開發的新型納米材料的新途徑。”Chris Bowland說。ORNL實驗室指導的研究和開發項目支持了這項研究,該研究發表在美國化學學會期刊《Applied Materials & Interfaces》上。

(摘編自前瞻網、JEC、賽奧碳纖維技術)

蘭精公司申請25項專利技術

2018年12月3日,蘭精公司向世界知識產權組織提交第一波新蘭精? Web技術專利申請。這25項應用專利專注于產品、過程和應用程序的發明,是蘭精知識產權保護戰略的一部分。

蘭精? Web技術涵蓋一種從植物木漿開始,到生產100%連續Lyocell長絲的非織造織物的過程。該技術提供了一種獨特的自粘結機制,可以在鋪絲過程中,將細絲粘結在織物上。與其他非織造技術相比,這種自粘結機制使得非織造織物具有更優勢的基礎重量、更廣泛的表面紋理,以及可懸掛性和尺寸穩定性。

蘭精公司的企業戰略非常注重可持續發展的創新,蘭精? Web新技術與該技術相關的25項專利的申請凸顯了蘭精對無紡布行業的承諾。蘭精公司將繼續支持其合作伙伴的業務,為消費者的日常需求提供可持續的創新解決方案。

(摘譯自蘭精公司/馬安冬)

帝人公司DELTAPEAK系列開發新產品

2018年12月3日,日本帝人集團旗下的帝人前沿有限公司宣布,其DELTAPEAK系列高功能面料開發了一款新的面料,非常適合用于運動服裝、時尚服裝和制服等。帝人將在2020年春夏兩季推出這款產品,目標是到2022年,年銷量達到100萬米。

隨著運動休閑時尚的日益流行,消費者開始更加注重高功能產品外觀的自然性。高功能DELTAPEAK系列是一種致密而均勻的卷曲面料,具有許多優良的性能,但在外觀存在一定程度的瑕疵。新的DELTAPEAK系列面料提供了一種獨特的性能合體和自然紋理的結合,新紗線隨機結合了兩種卷曲纖維,實現了柔軟、高密度的結構。該面料融合了DELTAPEAK的微卷曲技術和SOLOTEX的線圈狀卷曲共軛技術,通過特殊的染色技術,達到了貼合舒適、吸濕快干、輕量、膨松等性能,并具有自然的質感。

(摘譯自帝人集團/馬安冬)

英威達公司推出新萊卡技術

2018年11月27日,美國英威達公司萊卡?品牌的產品系列,推出新的專利萊卡?FREEFIT?技術,該技術使牛仔布和機織面料具備更柔軟、易拉伸、回彈率高的性能。

萊卡?FREEFIT?科技誕生于消費者調查中。在對5個國家消費者的調研中,超過65%的女性受訪者希望買到便于穿脫的牛仔褲,只有25%的受訪者表示,他們最近買的一條牛仔褲讓他們穿起來更舒服。此外,盡管56%的受訪者希望牛仔褲能持久定形,但只有22%的受訪者說他們最近買的那條牛仔褲沒有變形。

英威達公司牛仔布和織布全球總監Jean Hegedus表示:“這一調研結果代表了真正的消費者需求缺口,我們團隊相信萊卡技術能夠解決這個問題。這有點像試圖挑戰自然法則,通常當你擁有柔軟、容易拉伸的面料時,面料的恢復性就會受到影響。這項技術的獨特之處在于其結合了兩個相對的概念——柔軟的拉伸和卓越的形狀保持性能。”

萊卡?FREEFIT?面料采用英威達的專利技術和正在申請專利的技術,涵蓋紗線、紡織品加工和織物結構。面料使用萊卡?dualFX?紗線是特殊處理,然后在特定結構提供軟編織。除了容易拉伸外,與典型的彈力織物相比,這些面料不易被壓縮。另外,英威達還將兩種獨特的Coolmax纖維與棉、萊卡纖維結合在一起,既有柔軟、自然的手感和真實的美感,又達到涼爽舒適的效果。

(摘譯自英威達公司/馬安冬)