中小型耙吸船高效疏浚粉土關鍵技術

朱時茂,錢杰寐

(中港疏浚有限公司,上海 200136)

0 引言

粉土類系指粒徑大于0.075 mm的顆粒含量小于總質量的50%,并且塑性指數小于或等于10,黏粒含量大于或等于3%,并小于15%的土類。對于以艙容4 500 m3為代表的中小型耙吸船而言,粉土土質屬于較難施工的一類疏浚土質,主要體現在:一是標貫擊數較大、密實性好,耙頭入土深度不足,挖掘效率受限,吸入濃度低;二是攪松后的粉土進入泥艙后,由于其單顆粒的比重較輕,沉降速度慢,在泥艙中不易沉淀,裝艙效率低。針對上述特點,本文通過研究疏浚挖掘機具,優化裝艙工藝,提高中小型耙吸船疏浚粉土施工效率。

1 挖掘機具研究與優化

根據粉土的物化與力學特性,提高粉土的單船裝載量主要是提高進艙泥漿密度,而提高耙吸船進艙泥漿密度的方法,一是改造優化挖掘機具提高耙頭破土效果,二是發揮好高壓沖水等輔助挖掘系統的作用,三是提升泥泵的泵吸能力。

1.1 耙頭、耙齒機具研究

耙頭是耙吸船最前端直接與疏浚土質接觸的關鍵機具,其挖掘性能直接影響疏浚效率,耙頭的結構尺寸、耙齒選用和布置、耙頭對水底泥面的接觸是影響挖掘性能的關鍵因素[1]。

1.1.1 耙頭數值模擬及優化研究

1)耙腔內部流場模型建立及簡化

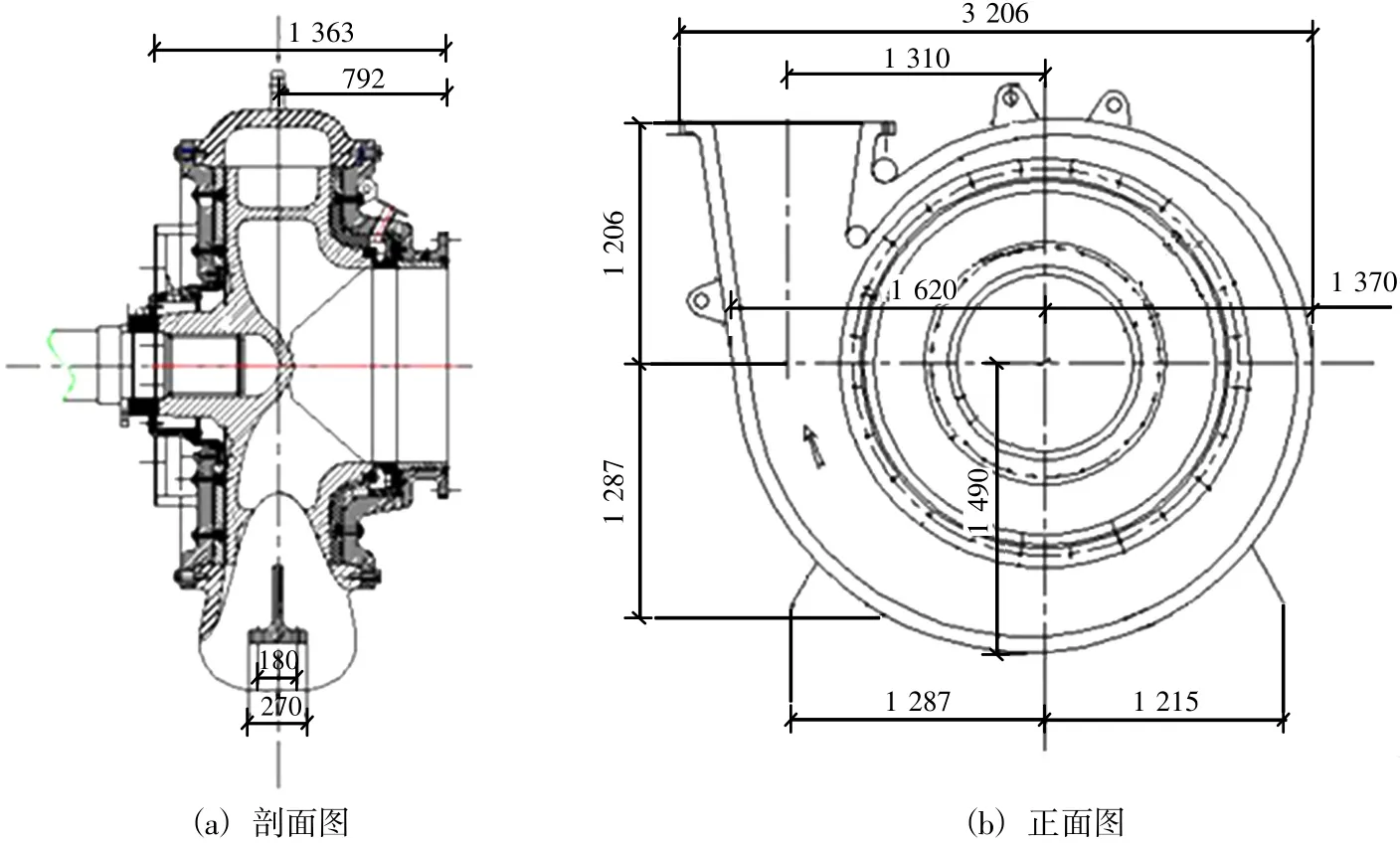

耙頭在挖掘與輸送過程中,耙腔內部流場分布的合理性直接關系到耙頭吸入阻力的大小,也就是耙頭吸入能力的高低。目標耙吸船“航浚4006”輪吸泥管路通徑均為900 mm,因此與之匹配的耙頭通徑D為定值900 mm,而固定體長度L1、活動罩長度L2、耙頭寬度B等結構參數都會對耙頭內部流場產生影響。

按吸管角度30°建立耙頭內腔流體區域模型(圖1),并對其進行簡化處理,耙頭引水窗未開,流體僅從耙齒后方進入內腔,耙頭進口外流場區域做加大處理,將邊界設定在這塊流體區域的外面,即自由出流邊界,同時對耙頭流體出口區域做延長處理,延長長度為耙管直徑2倍,并給定出口處的速度邊界。

圖1 吸管角度30°耙頭姿態Fig.1 Draghead posture with 30°straw angle

2)計算結果分析比較

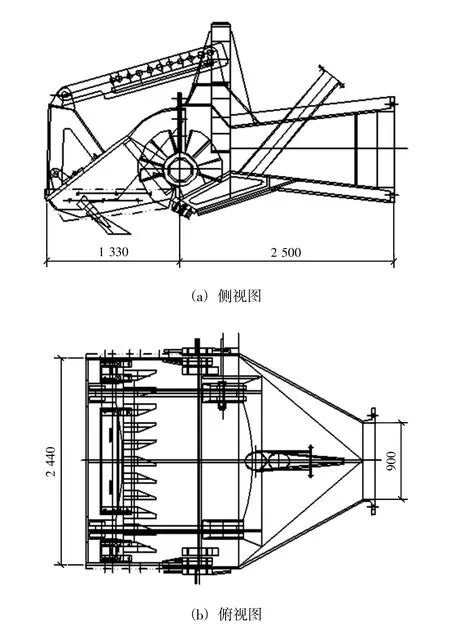

根據模型計算結果進行分析優化,調整耙頭長寬等參數,使出口壓降(能耗)降低,同時其內部流場較光順,漩渦區較少。綜合耙腔內部結構布置等因素,最終確定安裝于耙吸船的DN900耙頭基本尺寸如圖2所示,其中具體尺寸為:固定體長度2 500 mm、活動罩長度1 330 mm,耙頭寬度2 440 mm,耙管通徑900 mm。

通過對上述耙頭進行數值模擬,結果表明整體耙頭阻力損失較小,尺寸設計合理。同時,通過對耙頭進行有限元模型計算得出,耙頭的強度滿足要求,而且耙頭變形量不會影響活動罩的自由轉動,位移變形位置及大小也滿足設計要求。

圖2 優化后耙頭尺寸Fig.2 Size of optimized draghead

1.1.2 耙齒及連接方式優化研究

針對傳統耙齒及其連接方式存在挖掘性能差、易脫落等問題,結合疏浚粉土需要開啟耙齒高壓沖水的要求,設計了一種既連接牢靠又具有沖水功能的新型雙鉤沖水耙齒[2],如圖3所示。

圖3 雙鉤沖水耙齒結構示意圖Fig.3 Structure diagram of draghead teeth with double hook

新型雙鉤沖水耙齒由耙齒、齒座和緊固抓鉤3部分組成,耙齒和齒座都采用整體澆鑄的形式。齒座和耙齒內鑄有水流通道,通過預埋螺母和尼龍管實現連接過渡,完成沖水功能。為使耙齒鎖緊在齒座內,齒座兩側置有能夠使耙齒嵌入的楔形嵌槽,耙齒完全卡入嵌槽后通過螺栓緊固,使耙齒完全鎖死,防止其左右晃動,另外“工”字形卡槽的設計也可防止耙齒上下晃動。耙齒前端置有2道加強筋,提高了耙齒的強度。同時,根據耙齒靜力分析結果,耙齒設計受力均勻,不存在應力集中現象,可減小沖擊斷齒現象發生。

1.2 耙頭高壓沖水系統優化設計

經分析認為,耙齒與泥面的夾角在45°~50°時,由于耙齒高壓沖水口與齒面夾角為20°,因此耙齒高壓沖水噴射水流與泥面夾角為20°~25°,對耙齒前進方向的土體進行沖刷,向膨脹區進行補水,降低孔隙負壓,對降低耙齒切削阻力和增加挖寬效果顯著[3]。為此,在高壓沖水泵性能良好的情況下,可通過增加耙吸船耙齒內高壓沖水降低挖掘飽和密實土的切削阻力,以彌補其推進功率不足的缺點。

1.2.1 垂直高壓沖水角度優化調整

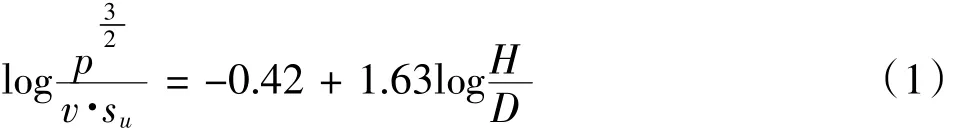

射流力學中明確提到高壓沖水沖深與噴嘴直徑和航速的關系:

式中:H為沖深,cm;D為噴嘴直徑,cm;p為噴嘴壓力,1 psi=6.9 kPa;v為挖泥速度,1 in/s=2.54 cm/s;su為土壤抗剪切強度,kPa。

從式(1)可以看出當噴嘴直徑與土體抗剪強度保持不變時,沖深主要與航速和流速(壓力)有關,由于耙吸船施工時的最低對地速度一般維持在2 kn左右,而高壓沖水流量或壓力受限于原船高壓水泵性能,因此要改善垂直高壓沖水的作用效果只能從改善沖水形式上入手。首先根據挖深需求以及耙管長度,分析計算高壓水箱底板及耐磨塊的最優安裝角,通過調整預裝角度彌補挖深增加導致沖刷角度過大的問題。此外,耙頭還增加了耐磨塊與耙齒之間的距離,使耙頭作業時,始終是耙齒接觸地面。

1.2.2 高壓沖水噴嘴配置改進

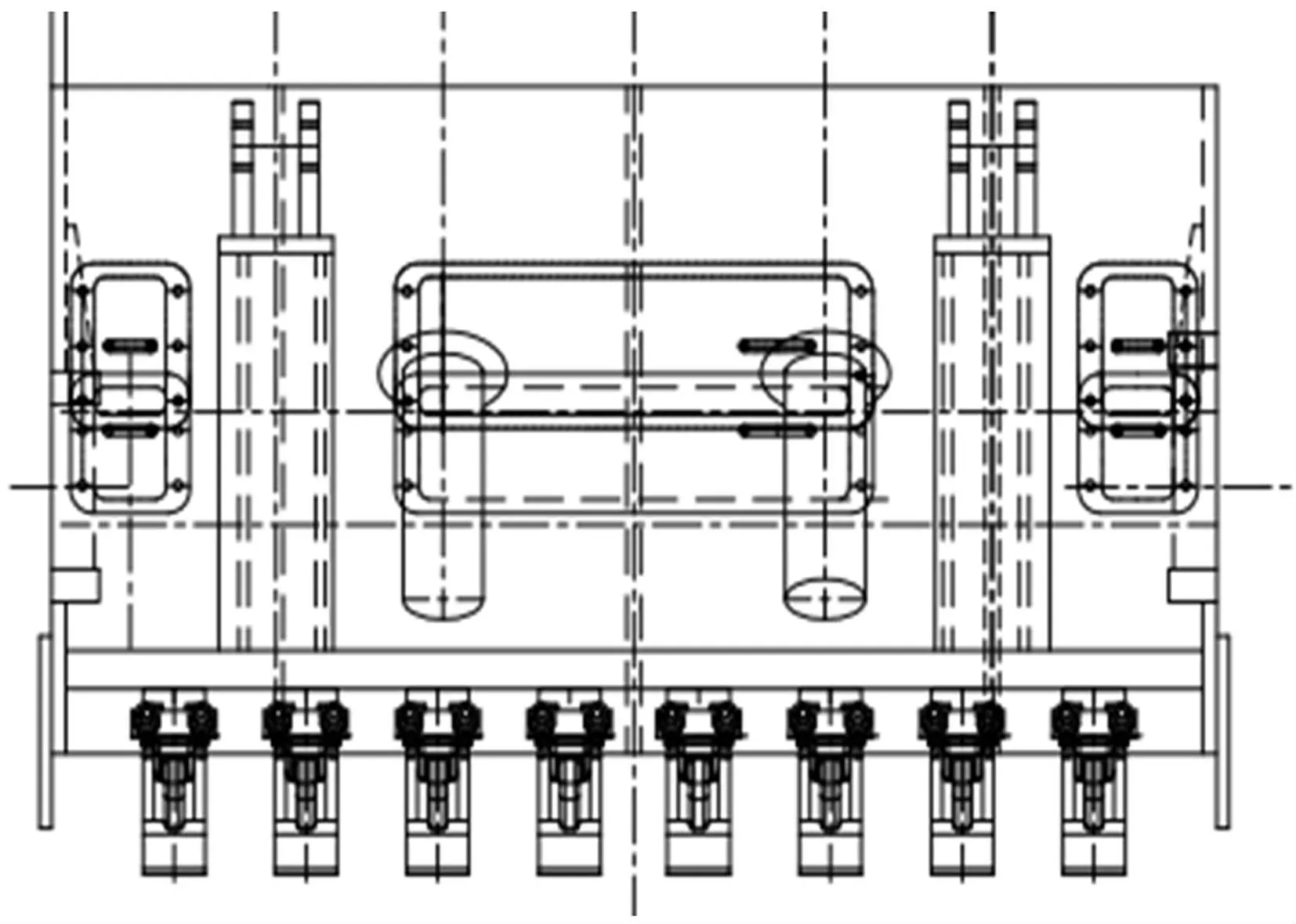

在高壓沖水系統中,將一定轉速下的高壓沖水泵特性曲線和沖水管路阻力特性曲線畫在同一圖上,兩曲線的交點代表了工況點,其橫坐標為沖水泵工況點流量,縱坐標為沖水泵揚程。經計算耙吸船高壓沖水泵的工作點流量Q=1 000 m3/h左右,原設計每個耙頭配置了6個噴嘴直徑為18 mm的垂直高壓沖水,總的出流面積S=2×6×每個噴嘴出口流速V=Q/S=91.0 m/s左右。雙鉤沖水耙齒試驗成功后,為降低粉土切削阻力,為耙吸船安裝了孔徑均為12 mm的16個耐磨塊出水和8只沖水齒,耙頭高壓沖水布置如圖4所示。

圖4 耙頭高壓沖水布置Fig.4 Arrange of high-pressure jet in draghead

在實際施工過程中,當不啟用耙齒出水模式(通過耙頭高壓沖水軟管附近的蝶閥控制關閉),新方案總出水面積為0.003 04 m2,略小于原有耙頭的出水面積,理論每個噴嘴出口流速V=Q/S=91.3 m/s左右,滿足高壓沖水系統原有設計要求。當啟用耙齒出水模式(控制單側耙頭吹砂),單個耙頭新方案耐磨塊及耙齒總出水面積為0.002 66 m2,理論每個噴嘴出口流速V=Q/S=104 m/s左右,滿足高壓沖水系統原設計要求,提高了對密實粉土的破土能力。

1.3 泥泵性能提升研究

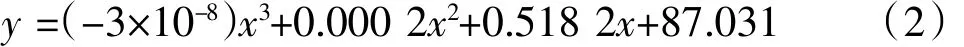

針對目標耙吸船原有泥泵泵機達不到原設計的額定轉速(600 r/min),影響施工效率的同時增加船舶能耗的問題,通過分析比較國外先進泥泵結構,吸收其優點,改進其不足,研發出與原船管路匹配,與目前柴油機工況相適應的耙吸船低流量高效泥泵(型號:ZB179-900),其基本尺寸:進口1 000 mm,排口900 mm,葉輪外徑2 012 mm,葉輪出口寬度442 mm,葉片數4,新型泥泵主要外形尺寸如圖5所示。

圖5 新型泥泵主要外形尺寸Fig.5 Main dimensions of new dredge pump

該泥泵采用單殼形式,結構有如下特點:

1)葉輪。葉輪有4個葉片,葉片為空間扭曲葉片。采用高鉻鑄鐵 KmTBCr26鑄造。葉輪帽與葉輪整體鑄造,其與泵軸之間采用四頭梯形螺紋連接。葉輪的拆裝有專用工具來保證。軸套后部的泵軸上安裝有1個三拼卡環。

2)本泵采用軸側、吸入側封水形式。軸側封水系統分兩路,一路從水封室進入,阻斷泥沙進入軸密封,同時減少后襯板的磨損;另一路通過砂水分離器進入軸封,起到潤滑和冷卻作用。吸入側封水系統在吸口側通過前蓋的法蘭接頭提供有一股連續的封水。封水通過葉輪防磨環上螺旋槽來避免泥沙從吸口進入,起到潤滑和冷卻作用;封水能防止泵出的泥漿竄入葉輪與吸口前蓋之間,并以此減少泥泵的磨損。

3)泥泵軸封采用水密封裝置,結構可靠,密封性好,方便檢修更換。

自主研發的新泵還具有結構可靠、重量輕、體積小等特點,減小了運輸、吊裝、拆卸成本,便于維修,同時,過流部件采用了耐磨材料,延長了易損件的使用周期,提高了泥泵的壽命[4]。在流量7 000~12 000 m3/h,新泵揚程與原泵接近,效率提高了10%以上,在額定流量點10 000 m3/h,新泵比原泵揚程小0.8 m,功率減小20.6%,效率由 69.5%提高至 84.2%。

2 粉土裝艙工藝研究

耙吸船疏浚攪動后裝艙的粉土,極易受擾動而處于懸浮狀態。針對耙吸船粉土裝艙、溢流過程中粉土粒徑組成及沉降效果,利用密度計和流速儀,開展粉土進入泥艙后的相關試驗研究。測試結果表明粉土進入泥艙內流速紊亂,沉淀效果較差。

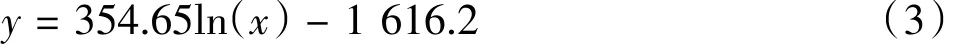

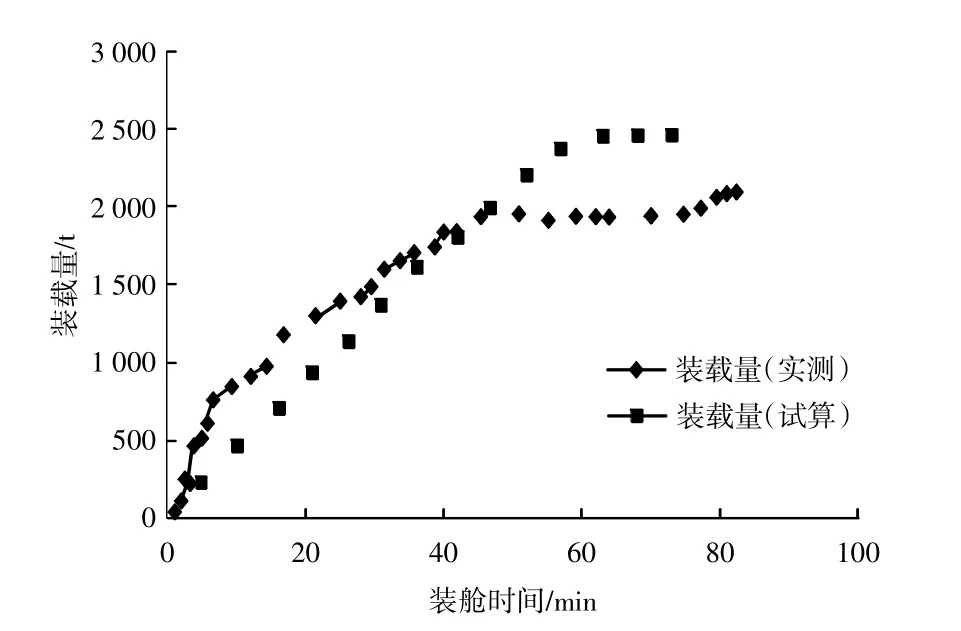

試算選取的耙吸船疏浚土質周期數據,裝艙時間75 min,累計溢流損失達到1 325 t,占裝艙質量的53.8%。根據試算數據,擬合裝艙曲線的公式為:

從“航浚4006”輪疏浚監控系統中,導出其粉土施工的土方量裝載歷史曲線,實測裝艙曲線擬合公式為:

將上述耙吸船粉土施工模型試算裝艙曲線與實測曲線比較,如圖6所示,總體變化趨勢一致,其較優的裝艙時間都處于45~55 min。

圖6 耙吸船粉土裝載曲線對比Fig.6 Comparison curve of silt loading of TSHD

3 工藝參數尋優測試研究

對投入黃驊港工程的目標船舶“航浚4006”輪選取典型粉土土質施工段,分別測試粉土土質施工區域內,航速(1.0~3.5 kn)、波浪補償器壓力(12 bar、15 bar、18 bar)、泥泵轉速(500 r/min、510 r/min)、高壓沖水壓力(不開啟、開啟)對施工效率的影響[5-6]。根據測試結果,通過模型關鍵因子分析統計數據,得到工藝參數優化結果,如表1所示。

表1 工藝參數尋優Table 1 Process parameter optimization

通過測試數據及測試參數結果分析可得,各因素對施工效率的影響程度按大小次序排列為:高壓沖水壓力>對地航速>泥泵轉速>波浪補償壓力,而泥泵轉速運行在額定設計工況下較優,目標耙吸船針對黃驊港粉土土質施工工藝參數如下:高壓沖水壓力16 bar或以上、航速1.5 kn、泥泵轉速510 r/min、波浪補償器充氣壓力15 bar。

4 工程實際應用情況

1)黃驊港航道維護疏浚工程

黃驊港航道維護疏浚工程航道長43 km、底寬270 m、設計深度14.0 m,設計邊坡1∶5。該工程季節性突風情況頻發,大風造成的驟淤對航道正常通航造成不利影響,且回淤土質以粉土為主。施工耙吸船配備適用于粉土施工的耙頭及耙齒、自主研發的高效泥泵,并通過典型工況測試,優化了施工工藝參數,疏浚粉土進艙密度由1.05 t/m3提高至1.08 t/m3,有效提高了裝艙效率,實現了航道快速疏浚回淤粉土,對工程圓滿完工起到了明顯的推動作用。

2)濱州港海港港區3萬噸級航道疏浚維護工程

濱州港海港港區3萬噸級航道工程航道總長17.5 km,航道有效寬度 130 m,通航底標高-9.8 m,航道設計底寬121.6 m,航道設計底高程-10.4 m,設計航道邊坡為1∶7。該工程粉土土質占比達到96%。施工耙吸船配備了適用于粉土施工的耙頭及耙齒,優化關鍵施工參數,進一步提升高壓沖水作用,優化挖掘和裝艙工藝,提高了耙吸船疏浚粉土施工效率。據測算,在2個月的施工期增加疏浚土方約50 000 m3,保障航道正常通航。

5 結語

中小型耙吸船疏浚粉土施工對耙頭、耙齒、高壓沖水、泥泵等挖掘機具及裝艙工藝等的要求與常規的土質疏浚工藝不同,針對粉土的特性,優化耙頭尺寸設計,研制新型雙鉤沖水耙齒,調整垂直高壓沖水角度及優化耙齒和耐磨塊高壓沖水布置,研發低流量高效泥泵等,提升了挖掘粉土破土能力,提高了粉土進艙濃度;優化粉土裝艙工藝,確定最佳裝艙時間,提高裝艙經濟性;在上述挖掘機具和裝艙工藝研究的基礎上,針對目標船舶和粉土土質工程,開展工藝參數尋優測試,優化疏浚粉土施工關鍵參數,切實提高耙吸船疏浚粉土施工效率。