中馬友誼大橋鋼箱梁吊裝緩沖限位裝置試驗與液壓仿真研究

徐杰,李寧,劉修成,朱明清

(中交第二航務工程局有限公司,湖北 武漢 430040)

0 引言

馬爾代夫中馬友誼大橋橫跨Gaadhoo Koa海峽,該海域波浪以8~14 s長周期波為主,主橋孔跨布置為(100+180×2+140+100+60)m,第 2、3、4主跨采用預應力混凝土箱梁與鋼箱梁的混合結構設計。綜合考慮,采用將鋼箱梁節段吊裝至混凝土箱梁橋面,組拼為大節段鋼梁后,整體頂推的施工方案。

該安裝方法采用起重船吊裝鋼箱梁節段至橋面時,由于涌浪作用下船體的橫搖、縱搖運動會激發吊物系統的空間受迫振動[1],使得鋼箱梁在吊裝的過程中,出現較大的擺幅,影響鋼箱梁就位精度,因此在吊裝就位時需考慮對鋼箱梁進行緩沖限位。

基于油氣彈簧的緩沖限位裝置具有較好的抗沖擊性,剛度可調以及衰減迅速的特點[2],此類緩沖裝置曾用于緩解風機海上整體安裝時的豎向加速度[3]。本文通過液壓系統建模仿真與沖擊試驗的手段,對該緩沖限位裝置的功能進行驗證,確定蓄能器充氣壓力,為緩沖限位裝置現場實施提供參考。

1 緩沖限位裝置原理與設計

1.1 工作原理

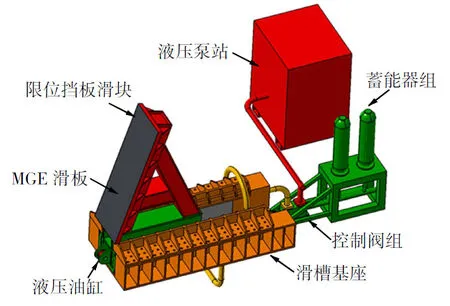

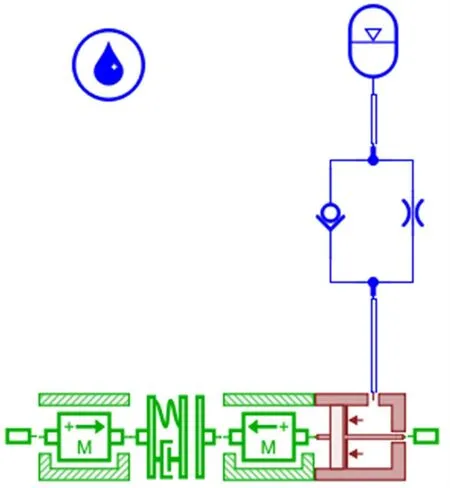

該緩沖系統包括液壓油缸、蓄能器和控制閥組,如圖1所示。蓄能器氣囊內充入一定壓力的氮氣,并向系統泵入適量的液壓油,該系統無需動力源即可實現緩沖功能[4]。

圖1 緩沖限位裝置Fig.1 Buffer limiter device

初始狀態下,油缸活塞桿在充氣壓力的作用下,處于完全伸出狀態;當油缸受到水平撞擊后,活塞桿受壓收縮,油腔內的液壓油進入蓄能器,蓄能器膠囊內氣體體積收縮,壓力增大,吸收系統所受到的沖擊力,并產生一定的阻尼力;當重物在回復力的作用下遠離限位裝置時,油缸內油壓降低,蓄能器內的液壓油隨即補充,活塞桿伸張至初始位置。如此往復直至重物的擺動幅值衰減為零,實現緩沖限位的功能。

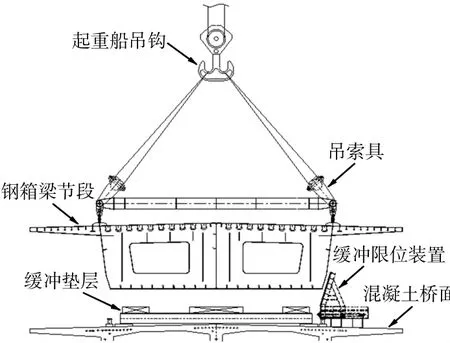

吊裝作業時,鋼箱梁在船體縱搖激勵下,會出現較大的橫橋向擺幅。通過緩沖限位裝置延長碰撞作用時間,降低沖擊荷載,約束其橫橋向運動,并最終達到限位的目的,使鋼箱梁中軸線與橋軸線基本重合,就位于緩沖墊層上,如圖2所示。

圖2 鋼箱梁吊裝現場布置圖Fig.2 Layout of steel box girder lifting

1.2 結構設計

緩沖限位裝置由限位擋板滑塊、滑槽基座、液壓油缸以及蓄能器組成。限位擋板與鋼箱梁邊腹板設計成相同斜度,兩者接觸面設置有MGE滑板,避免鋼箱梁防腐涂層受損。液壓油缸水平安裝于滑槽內,與限位擋板滑塊連接,限位擋板滑塊嵌于滑槽基座內,受到外力作用后,可在滑槽內良好滑動,并帶動活塞桿伸縮。

蓄能器與油缸之間設置單向節流閥,油缸受到沖擊時液壓油可順利進入蓄能器膠囊,而當蓄能器內液壓油回流時則會受到節流阻尼的控制,液阻增加,從而衰減壓力波,減小振蕩次數[5]。此外,系統還設置有溢流閥,當受到過大的沖擊力造成油壓過高時,超過預先設定的閾值時,液壓油經由溢流閥回流至液壓泵站,從而把撞擊力控制在一定范圍內。

1.3 參數初選

1)液壓油缸參數

根據作業窗口統計,起重船在有效波高0.75 m條件下能正常作業[6]。在此條件下進行重物試吊,并測量得到重物橫橋向的最大擺動幅值為2.0 m,運動周期約為12 s,將其視為簡諧振動,得到最大撞擊速度為1.05 m/s。假設在緩沖限位裝置的作用下,可以將碰撞作用時間延長至1 s,鋼箱梁及吊具的重量為160 t,根據沖量定理,得到水平撞擊力的設計值為168 kN。假設鋼箱梁作勻減速運動,得到其速度減小為0時的位移為52.5 cm。綜上所述,初選油缸參數內徑14 cm,活塞桿行程80 cm,額定壓力為12 MPa。

2)蓄能器參數

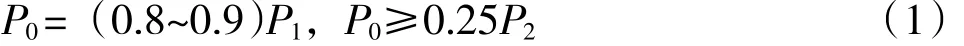

對于膠囊式蓄能器[7],預充氣壓力P0、最小工作壓力P1以及最高工作壓力P2三者關系如下:

式中:最高工作壓力P2取油缸的額定壓力12 MPa,那么預充氣壓力P0取3 MPa,最小工作壓力 P1取 3.75 MPa。

蓄能器內氣體的壓縮和膨脹應遵循理想氣體方程,有:

式中:n為多變指數,由于蓄能器內充液排液迅速,使氮氣受壓或卸壓時與周圍環境不能充分地進行熱交換,視為絕熱變化,n取1.4。

根據液壓油缸活塞桿的收縮行程80 cm,得到蓄能器內油腔的體積為12.3 L,由式(2)可得,此時蓄能器的容積應大于25 L。考慮一定的裕度,選取兩個25 L蓄能器組并聯,液壓管路直徑取48 mm。

2 緩沖限位裝置場地試驗

2.1 試驗方案

場地試驗旨在模擬鋼箱梁與緩沖限位裝置碰撞過程,質量塊以不同初速度撞擊限位擋板,記錄碰撞時活塞桿的收縮量,并監測油缸內油壓以及蓄能器氣壓變化情況。以此研究緩沖限位裝置的性能參數,確定鋼箱梁吊裝時蓄能器充氣壓力的取值。

考慮到場地因素及起重能力限制,采用80 t履帶吊起吊15 t鋼筋混凝土質量塊,利用裝載機將質量塊拉離平衡位置一定距離,穩定后,裝載機快速松開拉繩,使質量塊在重力的作用下作近似單擺運動,運動到平衡位置與錨固于地面的緩沖限位裝置發生碰撞。

試驗中,質量塊偏離平衡位置的位移取1 m、1.5 m 和 2.0 m,對應的撞擊速度分別為 0.62 m/s、0.92 m/s和1.23 m/s。假設在緩沖限位裝置的作用下,碰撞作用時間可延長至1 s,根據1.3節確定初始參數,選定預充氮氣壓力為1 MPa,充油壓力分別設置為 1.2 MPa、1.5 MPa,進行碰撞試驗,每組試驗重復3次,試驗結果取平均值。

2.2 試驗結果分析

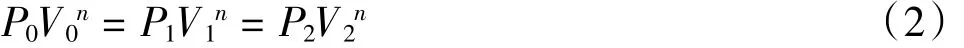

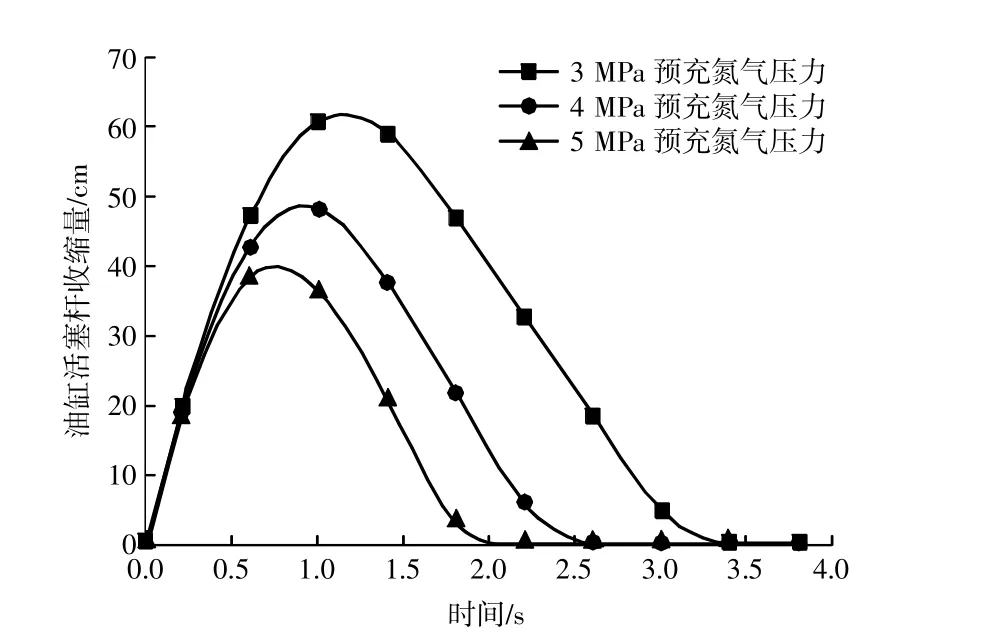

本次共進行了4種工況下的碰撞模擬試驗,表1給出了各不同工況下相關參數的設定值和試驗結果。

表1 不同工況下的試驗結果Table 1 Test results of various conditions

由表1可知,活塞桿的收縮量隨著撞擊速度的增加而增大,同時也伴隨著碰撞接觸時間的顯著延長,而峰值壓力穩定在1.6~2.0 MPa內,瞬時撞擊力小于30 kN,蓄能器發揮了較好的吸能效果,緩沖效果明顯。

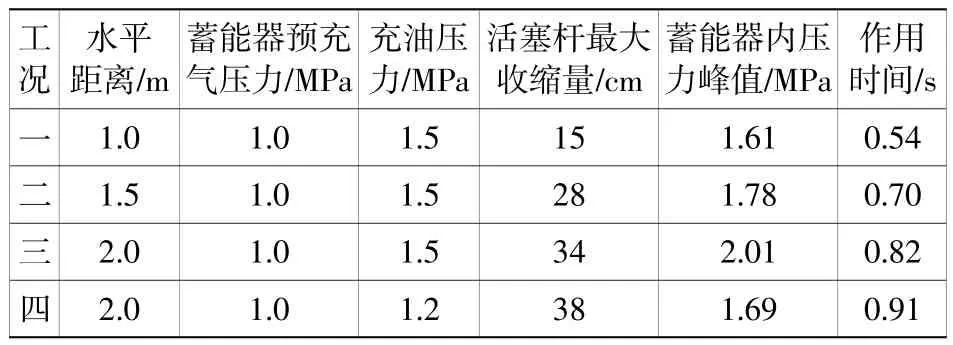

圖3給出了工況三碰撞試驗中油缸壓力、蓄能器壓力以及油缸收縮量的時程曲線。可見質量塊在緩沖限位裝置的作用下,經過3次振蕩后穩定于平衡位置附近,擺幅衰減顯著。由壓力時程可見,當質量塊撞擊限位擋板時,瞬時撞擊力大于油缸初始壓力,油缸收縮,油缸與蓄能器內瞬時壓力急劇增加。隨后質量塊向平衡位置作回復運動,接觸力減小,油缸伸張,由于單向節流閥的存在,液壓油回流至油缸受阻,表現在蓄能器壓力下降要滯后于油缸壓力。這樣可避免蓄能器泄壓過快,導致活塞桿推動限位擋板對質量塊做功,增加振蕩次數。

圖3 油缸收縮量與緩沖系統壓力時程曲線Fig.3 Time history curve of oil cylinder shrinkage and buffer system pressure

3 液壓系統仿真

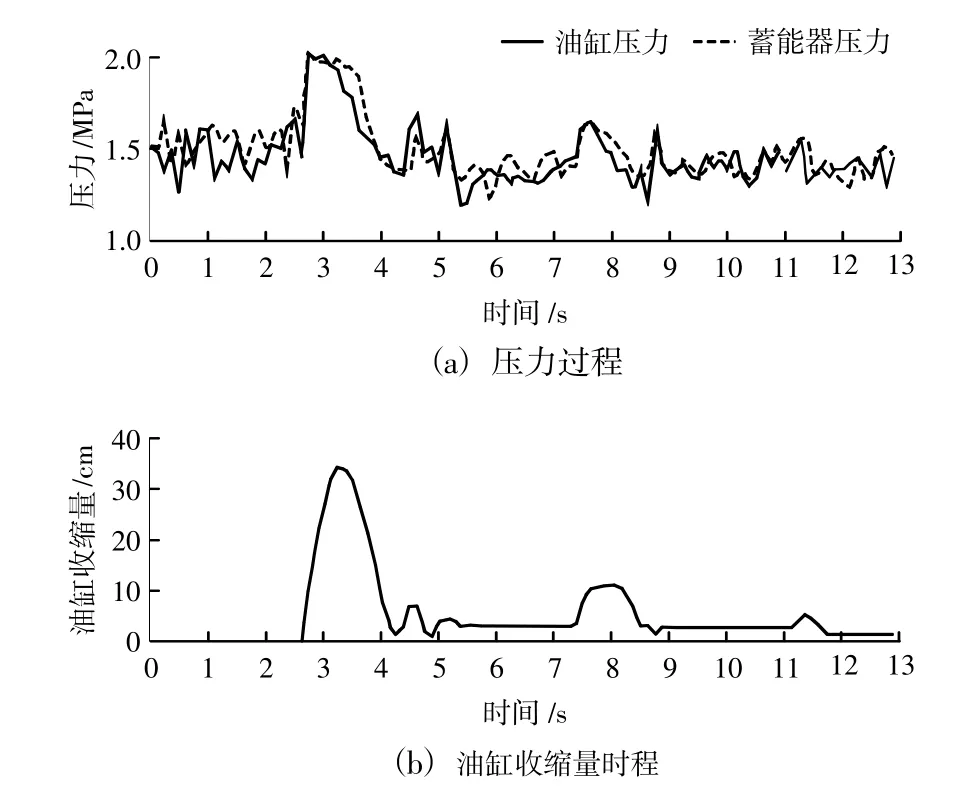

采用AMESim軟件對緩沖限位裝置的液壓系統進行仿真,并結合場地試驗的結果,評價其緩沖性能,合理選取蓄能器預充氣壓力,優化緩沖器的剛度,最大限度地發揮其緩沖效果。

3.1 模型建立

分別選取 Mechanical、Hydraulic Component Design庫的元件進行緩沖限位裝置模型的搭建,所建立的液壓仿真模型如圖4所示。Hydraulic Component Design庫所建立的油缸模型更能貼近實際[8]。質量塊與限位擋板滑塊之間設置有模擬彈性接觸的元件。為了簡化分析,將質量塊單擺運動視為以一定的初速度撞擊限位擋板,得到油缸活塞桿收縮量以及蓄能器內壓力的變化情況。主要元件的關鍵參數設置見表2所示。

圖4 碰撞仿真模型Fig.4 Impact simulation model

表2 仿真參數設置Table 2 Simulation parameter settings

3.2 仿真結果分析

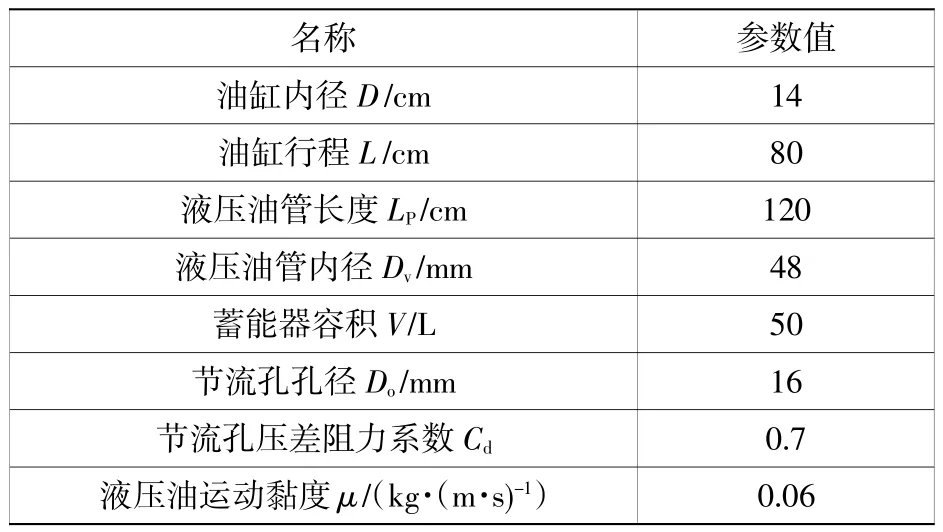

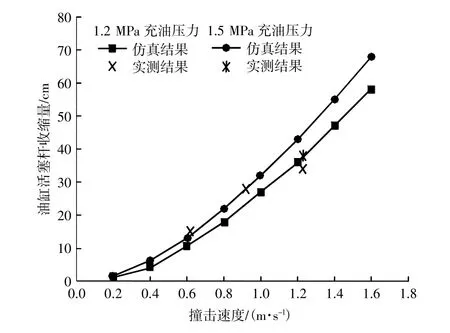

設置蓄能器預充氮氣壓力為1 MPa,充油壓力分別為 1.2 MPa、1.5 MPa,15 t的質量塊以不同的速度撞擊限位滑塊,得到油缸活塞桿最大收縮量以及蓄能器內的峰值壓力如圖5、圖6所示。

圖5 不同撞擊速度所對應的活塞桿收縮量Fig.5 Piston rod shrinkage corresponding to various impact velocities

圖6 不同撞擊速度所對應的蓄能器內峰值壓力Fig.6 Peak pressure of accumulator corresponding to various impact velocities

可以看出,油缸活塞桿的收縮量隨撞擊速度的增加而增大,適當的改變充油壓力可以對活塞桿的收縮量進行調節,增大充油壓力會使得蓄能器內峰值壓力相應增加。仿真結果與實測結果對比可知,所建立的液壓仿真模型能較好模擬現場撞擊試驗。

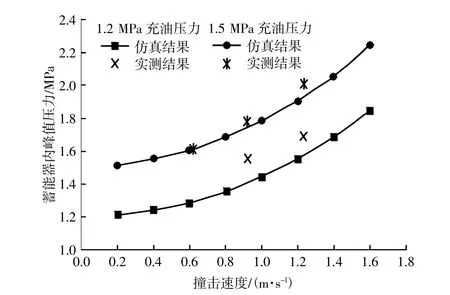

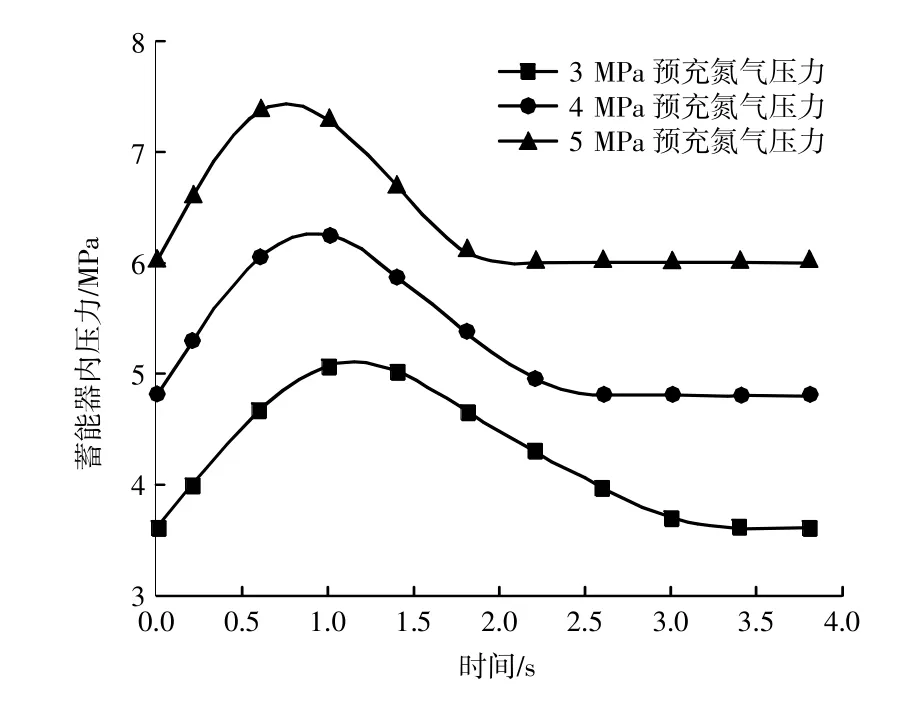

在上述模型的基礎上,將質量塊的重量設置為80 t,最大撞擊速度1.05 m/s,預充氮氣壓力分別取3 MPa、4 MPa、5 MPa,取充油壓力為預充氮氣壓力的1.2倍。得到油缸活塞桿的收縮量以及蓄能器內壓力時程曲線如圖7、圖8所示。由圖可知,預充氮氣壓力越低,油缸活塞桿收縮量越大,碰撞作用時間越長,緩沖效果越顯著,考慮到油缸行程限制,預充氮氣壓力不能過低。此外,當質量塊速度減小到0后,蓄能器內的液壓油回流至油缸,由于單向節流閥的作用,使得液壓油充盈油缸的過程相對緩慢。

圖7 不同預充氣壓力下活塞桿收縮量時程Fig.7 Curves of piston rod shrinkage at various preinflatable pressure

圖8 不同預充氣壓力下蓄能器內壓力時程Fig.8 Curves of pressure of accumulator at various pre-inflatable pressure

在模型試驗的基礎上,結合仿真模型,進行鋼箱梁緩沖限位時,選取預充氣壓力 3.5~4.0 MPa,充油壓力約4.5 MPa。這樣既能合理發揮油缸行程,也能將接觸力控制在一定范圍內。

4 結語

本文以涌浪海域鋼箱梁節段吊裝就位時水平擺動為出發點,創新性地采用基于油氣彈簧的緩沖限位裝置,簡要介紹了其原理、結構設計及參數選取。并通過模擬撞擊試驗以及液壓系統仿真的手段對該裝置的緩沖性能進行評估,總結如下:

1)撞擊試驗表明,該裝置能顯著地延長撞擊過程的持續時間,減小沖擊力。單向節流閥增加了液壓油回流至油缸的阻力,質量塊運動幅值經過2~3次衰減后,穩定于平衡位置附近,較好地實現了緩沖限位功能。

2)仿真結果與模擬試驗結果吻合度較好,對鋼箱梁吊裝就位時與限位滑塊的碰撞過程進行模擬,通過改變預充氣壓力調節該裝置的剛度,為蓄能器的預充氣壓力設置提供依據。