部分負荷工況下帶經濟器的螺桿壓縮制冷系統能效分析

李祁光

(北京石油化工工程有限公司,陜西西安 710075)

0 引言

帶經濟器的螺桿壓縮機制冷系統常被用于化工裝置低溫冷凍站中(如-40 ℃的丙烯制冷系統)。其特點是螺桿壓縮機設置中間補氣口,通過經濟器對壓縮機進行補氣,實現了同一壓縮腔內的兩級壓縮。螺桿壓縮機組配置經濟器的意義在于:

1)在不改變壓縮機容積的情況下提升了制冷量;

2)制冷量的提升大于壓縮功耗的增加,最終的能效比(Coefficient of Performance,COP)有明顯提升。

化工裝置中的冷凍站通常是按照最大負荷和最苛刻工況對機組進行選型,而實際運行中,制冷系統往往運行在部分負荷狀態。在制冷機組選型時,用戶通常只關注了其在最大負荷下的COP,部分負荷下的 COP往往被忽略。而螺桿壓縮機組通常采用滑閥調節的方式實現負荷調節,當采用滑閥卸載時,由于補氣口的相對位置發生了改變,整個系統COP值將發生變化。

邢子文等[1-2]基于螺桿壓縮機熱、動力學的理論研究,建立了符合工程需要的數學模型,并開發出轉子型線設計、刀具刃形設計等軟件。FLEMING等[3]提出了螺桿壓縮機的數學模型,但模型中沒有涉及經濟器。SVEN[4]對帶經濟器的螺桿壓縮機進行了模擬,并對不同經濟器方案進行了比較。WU等[5]通過實測雙螺桿壓縮機的P-V圖,分析了不同補氣壓力下壓縮機的熱力過程。有研究者[6-10]對優化補氣壓力和補氣口位置做了理論研究。CHEN等[11]建立了采用滑閥調節的壓縮機工作過程數學模型,并進行了實驗驗證。有關滑閥調節與變頻調節在不同負荷下的性能優劣,很多研究者也做了大量對比與實驗[12-14]。李儒濱等[15]對Howden的壓縮機(冷媒為R22)在33 ℃/-10 ℃工況下進行了實測,獲得了滑閥卸載時壓縮機和制冷系統的性能數據。

公開的文獻研究多數集中在帶經濟器的螺桿壓縮機在滿負荷下系統能效比的提升,對于采用滑閥調節的部分負荷下壓縮機組的表現鮮有提及。本文通過對采用滑閥調節的帶經濟器壓縮機的工作過程進行模擬,對制冷系統在部分負荷下的工作狀態和能效比進行分析。

1 系統與壓縮過程分析

1.1 系統分析

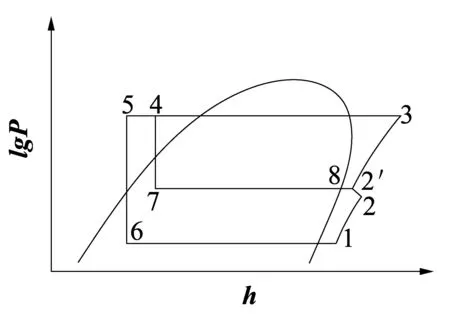

圖 1是典型的帶經濟器的螺桿制冷系統簡圖,采用一次節流中間不完全冷卻流程,圖2是對應的壓焓圖。

系統流程簡述:高壓氣體從壓縮機出口(3)排出后,進入冷凝器被冷凝成過冷態液體(4)。隨后液態制冷劑分兩路:一路經調節閥減壓后(7)進入經濟器,低溫兩相態制冷劑在經濟器中充分換熱至飽和或過熱態蒸汽(8),隨后進入壓縮機補氣口;另一路,高壓液態制冷劑在經濟器中被繼續降溫至過冷狀態(5)。從經濟器出來的制冷劑(5)通過調節閥減壓后(6),進入用戶蒸發器。

圖1 帶經濟器的螺桿制冷系統簡圖

圖2 帶經濟器的螺桿制冷系統壓焓圖

1.2 壓縮過程分析

壓縮機增加了補氣口后,壓縮過程分為3個階段:低壓壓縮、補氣過程和高壓壓縮。

1)低壓壓縮過程:從壓縮開始(陰、陽轉子形成封閉容積的瞬時)到補氣口與外管路聯通的瞬時。制冷劑蒸汽通過壓縮腔內基元容積的減小,由狀態1壓縮至狀態2。

2)補氣過程:當補氣口與外部管路聯通時,來自經濟器內的氣體8從補氣口進入壓縮機內,與壓縮腔內原有氣體(已經壓縮到狀態 2點)混合,并使壓縮腔內氣體壓力升至2′點。由于實際的補氣孔口具有一定的尺寸,伴隨著補氣過程的進行,壓縮腔容積會發生變化,故該過程是一個既有質量變化又有容積變化的混合過程。

3)高壓壓縮過程:從補氣結束瞬時持續到壓縮機排氣孔打開瞬時,此過程中壓縮機通過基元容積的減小將制冷劑從狀態2′壓縮至狀態3。

1.3 帶經濟器的螺桿制冷系統的特點

與普通單級制冷系統相比,由于增加了補氣環節,帶經濟器的制冷循環過程類似于二級壓縮過程:增設的經濟器使得制冷劑獲得了更大的過冷度,從而增加了制冷量;與此同時,壓縮機由于增設了補氣口,實現了同一缸內的兩次吸氣,壓縮機的處理氣量變大,功耗也隨之增加。通常情況下制冷量的增加要大于壓縮功耗的增加,故系統的COP也有所提升。

1.4 滑閥調節

滑閥調節的原理是通過將滑閥向排氣端移動,使得轉子有效工作長度減小,從而使負荷能夠在10%~100%范圍內調節。對于帶中間補氣口的壓縮機,當滑閥開始卸載時,由于形成密閉壓縮腔的位置推后,補氣口與低壓壓縮過程起始點的相對位置發生了變化,低壓壓縮過程的壓比隨之減小。

補氣口開設的位置會影響制冷量和COP,而制冷量和COP隨之變化的趨勢并不相同[9]:在一定的工況下,補氣口開設的位置距離壓縮機吸氣口越遠,系統制冷量越小;對COP而言,每個機型根據相應的工況存在一個最佳補氣口位置,使得系統COP值達到最大[16-17]。對于選定的壓縮機而言,其補氣口是固定的,但當滑閥開始卸載時,補氣口的相對位置發生了變化,于是制冷量和COP都將發生變化。

2 數學模型

2.1 基本假設

為了簡化模型便于模擬計算,對壓縮機和系統模型做如下基本假設:

1)低壓壓縮過程、高壓壓縮過程可近似為多變指數恒定的多變過程;

2)補氣管路上設置止逆閥阻止補氣過程壓縮腔內氣體逆流。補氣過程視為等容絕熱充氣過程,充氣過程在瞬間完成,即補氣前后的基元容積V2=V2;

3)壓縮機設置有內壓縮比調節(Vi調節)裝置,內壓縮終了壓力始終等于冷凝壓力,即不存在欠壓縮和過壓縮;

4)壓縮過程中有動能、勢能和流動摩擦損失,忽略制冷劑流動過程中的阻力損失;

5)壓縮過程不考慮油的影響;

6)不考慮容積效率對壓縮過程的影響,僅考慮內泄露的因素;

7)壓縮機吸氣口和補氣口吸入蒸汽均為飽和態。

2.2 數學模型

帶經濟器的制冷循環與普通單級制冷循環的區別在于中間補氣過程和經濟器的能量平衡,故數學模型需增加補氣過程模型和經濟器的模型。數學模型是以基元容積為研究對象,遵循質量守恒、能量守恒對壓縮過程3段進行數學模擬,氣體狀態方程采用Peng-Robinson方程。

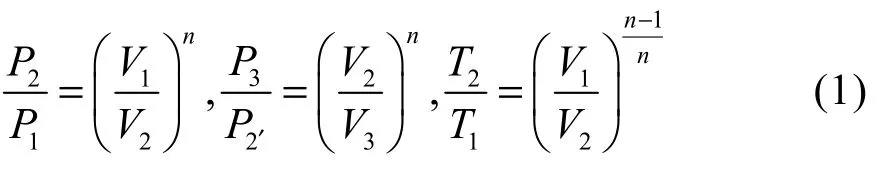

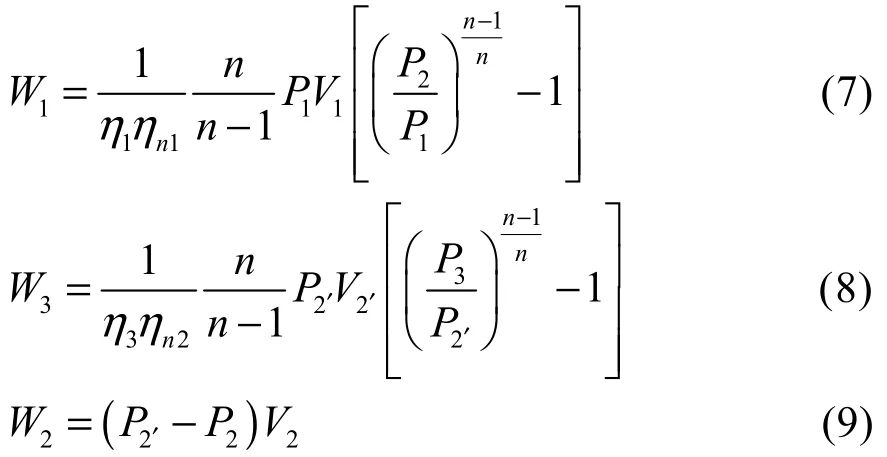

對于低壓壓縮和高壓壓縮過程:

式中:

n——多變過程指數;

V1、V2、V3——基元容積在1、2、3點的體積。

對于低負荷運行過程,在滑閥開啟后,壓縮機進入低負荷運行,令ε為低負荷氣量/額定氣量,則有:

式中:

V1r——滿載時基元容積的體積,m3。

由式(1)和式(2)知補氣口打開前的壓力和溫度:

補氣過程:

式中:

m8——壓縮機補氣質量流量,kg/s;

m2——壓縮機吸氣質量流量,kg/s。

經濟器的能量平衡方程為:

式中:h2′、h2、h8分別為補氣過程前后各點的比焓。

由V2=V2′可知:

式中:v2′和v2為狀態2′和2點的比體積。

通過式(5)和式(6)迭代可以計算出α的值。

壓縮機軸功率:

式中:

η1——低壓壓縮過程的指示效率;

η3——高壓壓縮過程的指示效率;

ηn1——低壓壓縮過程的泄露系數;

ηn2——高壓壓縮過程的泄露系數。

2.3 模型驗證

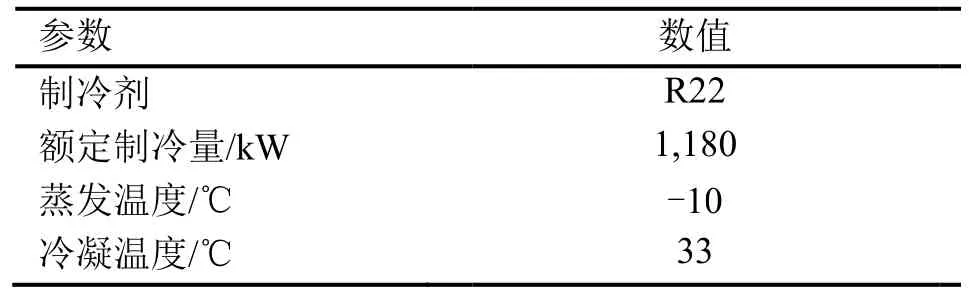

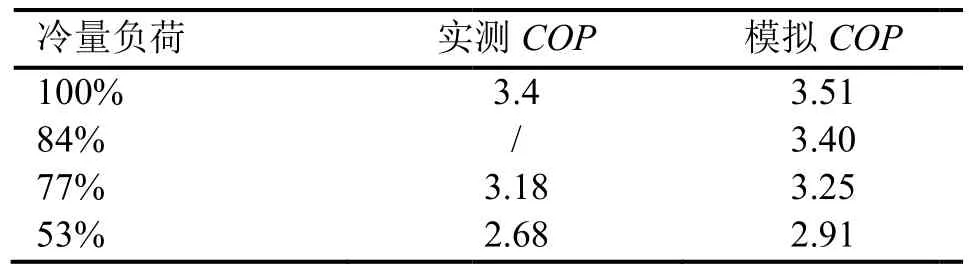

文獻[15]對制冷劑為R22的帶經濟器的螺桿壓縮機制冷系統進行了測試,獲得了滑閥卸載時壓縮機和制冷系統的性能數據,表1是其輸入參數。

利用本文模型對上述實測工況進行模擬,表2列出了系統COP的模擬結果和文獻實測值,其相對偏差在10%以內。

表1 R22系統實測輸入參數

表2 實測/模擬COP對比

3 丙烯制冷系統的模擬與結果分析

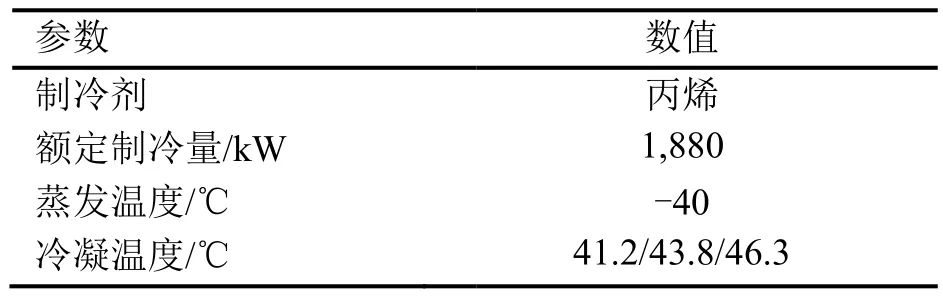

模型選取丙烯為制冷劑,壓縮機補氣口位置設置在V1r/V2=1.44處,制冷劑物性參數借助軟件Proii獲得。表3為模型輸入參數。

表3 丙烯系統模型輸入參數

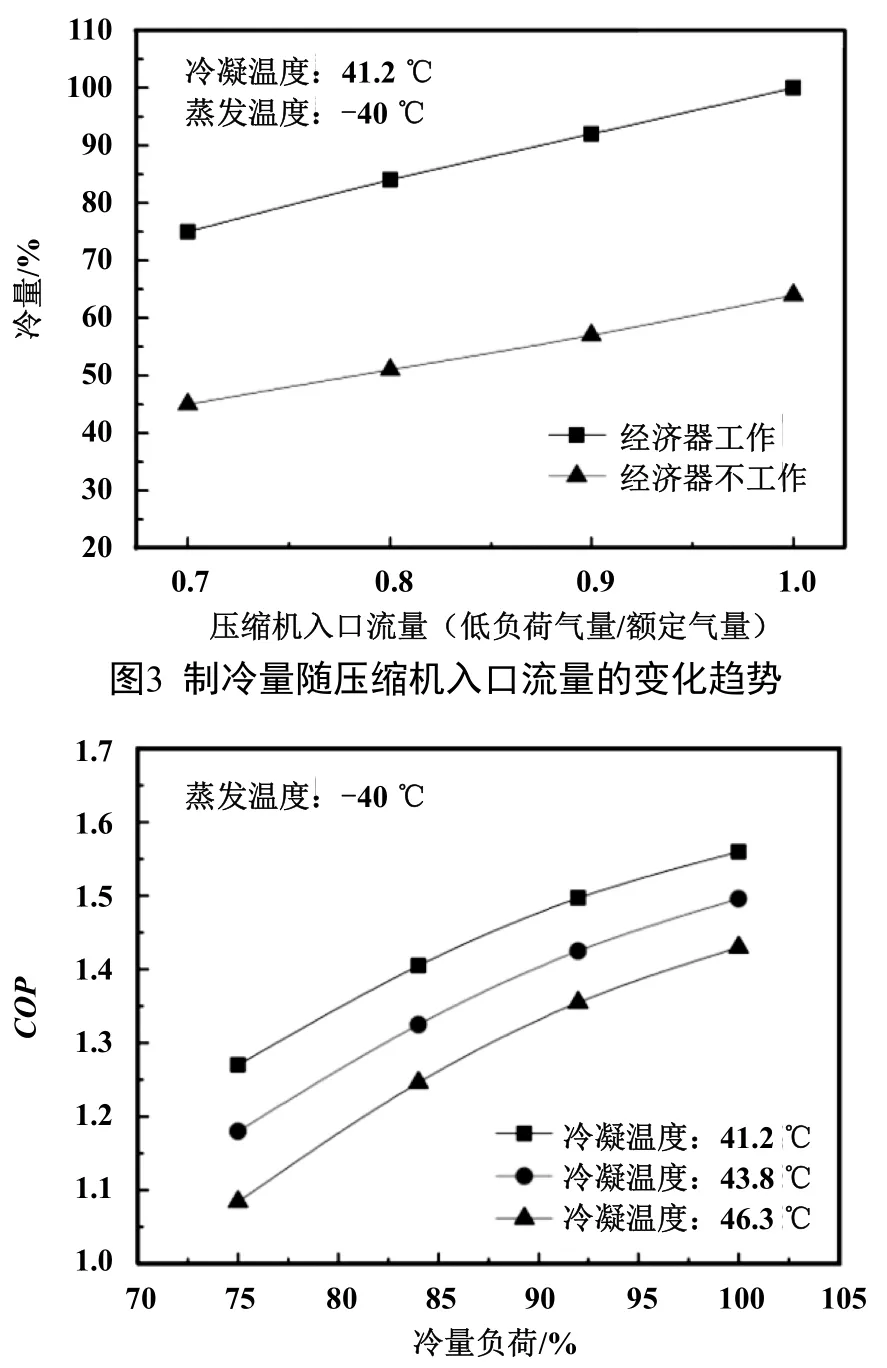

隨著壓縮機開啟滑閥,壓縮機和系統進入低負荷運行狀態。圖 3給出了系統負荷隨著壓縮機吸氣量減少(以壓縮機吸入氣量的相對值計算)的變化趨勢。模擬結果顯示,當壓縮機入口流量下降到額定值的70%時,制冷量下降到額定值的75%。當壓縮機繼續減小流量使吸氣量小于額定量的70%時,由于補氣口的位置設置在V1r/V2=1.44處,壓縮機補氣口將和吸氣口連通,此時經濟器對制冷量沒有貢獻,經濟器處于不工作狀態。此時可以選擇關閉經濟器,或者選擇在補氣回路設置背壓閥。當補氣回路設置背壓閥時,經濟器的作用相當于一個過冷器。

圖4列舉了不同冷凝溫度下,COP隨著系統負荷減少的變化趨勢(帶經濟器)。從圖中可以看出,隨著系統冷負荷的下降,COP隨之下降,并且下降的幅度隨之變大。對于冷凝溫度41.2℃工況,當冷負荷下降到額定值的75%時,COP下降了近18.6%。另外,冷凝溫度越高,COP下降的幅度越大,冷凝溫度46.3 ℃工況下,當冷負荷下降到額定值的75%時,COP下降了近24.2%。當經濟器處于不工作狀態(壓縮機補氣口和吸氣口連通時),制冷系統相當于單級壓縮系統,此狀態下的COP相當于單級制冷循環效率。

圖4 COP隨系統負荷的變化曲線(帶經濟器)

模擬過程沒有對補氣孔口開設在不同位置所帶來的變化做相關的分析,主要原因是本文旨在對滑閥開啟后系統的制冷量和COP的變化趨勢進行研究,補氣口位置雖然會影響系統的COP絕對值,但不影響上述變化趨勢。

假設壓縮機可以做到完全Vi可調,但是實際中Vi調節能力有上限,當補氣壓力較低時,高壓壓縮過程的壓比較大,會產生欠壓縮,效率會下降。另外,高冷凝溫度下,壓縮機更容易產生欠壓縮。

4 結論

本文通過對采用滑閥調節的帶經濟器的丙烯螺桿制冷系統工作過程進行模擬,研究了在部分負荷下系統制冷量和 COP的變化規律。模擬結果表明,當通過滑閥調節使得系統制冷量下降時,COP隨之下降。冷凝溫度越高,COP下降的幅度越大。當壓縮機補氣口和吸氣口連通時,經濟器對制冷量和COP沒有任何貢獻。

當制冷系統選用螺桿壓縮機時,如果經常在低負荷下運行,從節能性的角度,采用滑閥進行負荷調節并不是好的選擇,變頻機組更具優勢。