PLC技術在電氣工程及其自動化控制中的運用

李文彬

摘 ? ?要:在電氣工程中使用PLC技術,可有效提高自動化控制效率,加快計算機邏輯運算的速度,連接微機與繼電器兩種技術,簡化系統接線流程。本文將結合PLC技術使用原理,討論該技術在閉環控制預警、調節開關量、監督數據機床、集中分散調節等方面的應用,為優化電氣生產的質量與效率提供參考。

關鍵詞:PLC技術;電氣工程;自動化控制

1 ?引言

為滿足經濟社會中各行各業日益高漲的產品需求,機電生產的速度也在不斷提升。同時,為了保證質量與工作效率,技術人員開始將機械技術、計算機技術、電子技術綜合起來。利用其優勢來對機電系統的生產流程進行整體優化。PLC技術是一種可編輯邏輯控制器,能夠通過前期輸入指令,對計算機運作進行控制。

2 ?PLC技術概述

PLC技術可以通過在儲存器中輸入編程,實現對程序邏輯的執行,機械設備或系統可以按照輸入的指令,完成順序控制、運算操作、及時定時等操作。目前我國工業生產時對PLC技術應用的比較全面,PLC的硬件組成與計算機比較相似,由電源、CPU、儲存器、電路接口、信號通道、設計模塊共同搭建而成。PLC技術經過近幾年的不斷成熟,在電氣工程自動化控制范疇內已經應用的比較普遍,在操作時,PLC技術使用的是簡單明了的圖形邏輯,編程語言比較易于理解,搭建周期比較短,且調試速度快,可以即時加入自動化控制系統。相比較于傳統的控制技術來說,PLC的執行性更高,功能性強,例如:一個小型PLC中往往含有上百個控制元件,可以對工程中的一些復雜邏輯進行運算控制。從實際運行過程來看,PLC系統發生故障的概率比較低,而且通過連接中控系統,可以快速對自身故障進行識別,運維方面也有良好體現[1]。

3 ?PLC技術在電氣工程自動化控制中的應用

3.1 ?閉環控制預警

閉環控制是電氣工程實現自動化的重要組成部分,在工作過程中,電氣工程會執行很多連續性的指令,且指令會跟隨工況發生變化,為了保證運行時各機組的安全性,就需要采取閉環處理模式,提高系統中數字量與模擬量的轉化效率。PLC技術能夠為轉化過程提供保證,并強化轉化時的相互性,例如,在溫度閉環控制時,可以通過PLC技術控制,把溫度的曲線變化轉化為電壓信號反饋給中控計算機,最終以標準電流與電壓的形式輸出,得到最終的模型量。

3.2 ?調節開關量

電氣工程中的自動化開關控制內容比較繁瑣,且任務量大,如果不做好開關量的管理,很容易導致電氣開關工作喪失穩定性、可靠性與安全性。為改善這一問題,技術人員可以使用PLC技術。通過構建互聯網開關量控制體系,提高了電氣自動化系統開關量控制的邏輯性和時序性,保證了電氣自動化系統運行的質量與效率。例如:計算機可以根據PLC系統反饋的信息來判斷機床工作是否穩定。如果經過核算后發現沒有誤差,機床可以繼續生產。如果信息核對后發現機床存在故障,就會立刻動作,下達執行指令,例如:減慢工作速度、切斷設備電源等等。

3.3 ?監督數據機床

隨著數控技術使用范圍的增加,PLC系統的重要性也被凸顯出來,目前其已經成為數控技術使用時不可缺少的一部分。PLC可以及時讀取并整理機床運行過程中產生的信息,因為機床規模較大,所以對應數據信息也比較多,PLC系統儲存空間大,工作人員可以從其中獲取目標信息,然后對機床工作情況進行全方位的判斷。PLC可完成的數據收集分為以下幾種:首先可以對機床正常運行狀態進行判斷,例如:主軸速度、設備啟停狀態等等。其次PLC可以完成自動報警,一旦機床在工作時出現元件或模塊的損壞,PLC會自動發出信號,幫助計算機及時找到故障點。最后PLC還可以監控機床的工作時間,例如:設備啟停時間、零件切割時間等等。PLC可以自身獨有的監控優勢幫助數控技術發揮出最大價值,方便后期系統的維護與開發。將PLC技術應用在機床生產中可以利用計算機程序對設備進行控制,工作人員會在計算機中設定好編程,然后實現對機械的加工管理,以軟件運行代替以往的硬件電路控制,實現對數據的邏輯、運算、儲存等一系列綜合處理。通過PLC邏輯器的通信控制,機床周邊的傳感器就可以對工作過程中產生的數據進行收集處理,并結合實際工況,將收集到的數據統一經過通信系統上傳到計算機終端,達到監督、管理的效果。

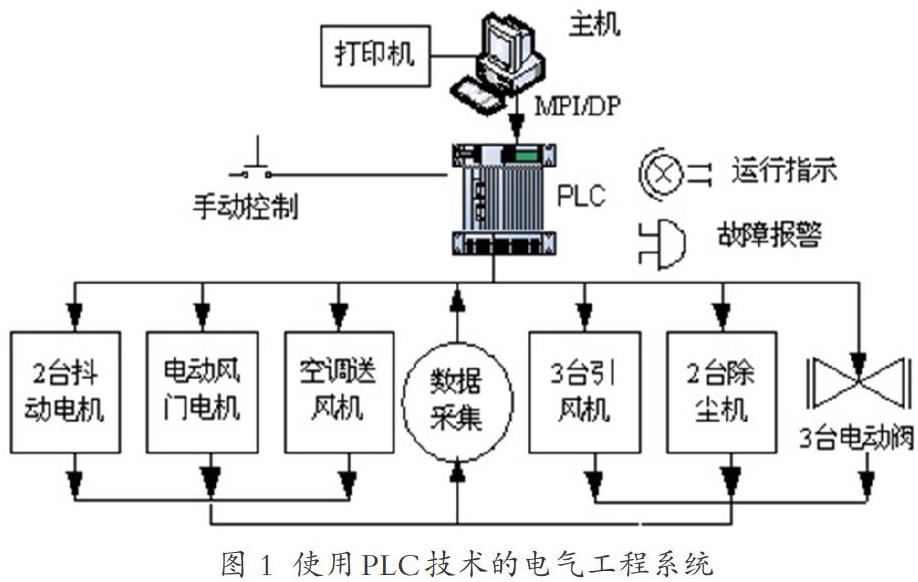

3.4 ?集中分散調節

PLC技術可以實現對計算機進行終端集成的控制,按照編程的數據參數來分析并控制計算機,并連接DCS系統共同實現監控、通信、顯示等操作。在新時期背景下,PLC屬于一種綜合性較強的4C技術,使用起來更加便捷,對編程邏輯的管理操作可分級進行。該技術可以同時實現集、散兩種管理模式,首先在集中管理方面,因為PLC技術采用的是拓撲結構,而拓撲結構可以做到對電氣工程各個子操作站的統一管控,如圖1所示,在中控主機中就可以通過PLC通道,對除塵機、電動閥、抖動電機、風門電機、送風機、引風機進行控制。同時還可以集中監測各個機組設備的運行情況,并及時上傳故障信息。而PLC技術在分散管理上,也有良好應用,一旦某個機組出現故障,主機可以離開通過MPI/DP來停止子操作站的工作,并不會對整個系統的功能造成停工的影響,而如果總系統中需要加入新的子站,只需要在控制端進行操作即可。

另外,PLC技術主要是使用組態軟件來控制電氣工程中的各個設備,所以工作人員只要在數據庫上制定控制計劃,就能搭建出用戶需要的控制流程,如:連續控制、順序控制、批量控制等等,靈活性比較高,能夠滿足多種工作的需求。將計算機與PLC數據線連接起來,能夠分散管理單獨的控制對象,如果下達指令中沒有被執行對象,那所有機組仍保持正常工作狀態[2]。

參考文獻:

[1] 李慧,李麗.采摘機械手末端控制系統的設計——基于PLC和MCGS組態軟件[J].農機化研究,2020(6):202~206.

[2] 黃超,陳韶東,何龍日.淺析電氣設備自動控制系統中的PLC技術運用[J].科技風,2019(21):95.

[3] 羅強,楊翼,張德昌,等.機械制造電氣自動化控制可靠性問題研究[J].農家參謀,2019(20):192.

[4] 代顯莉.人工智能技術在電氣自動化控制中的應用思路探索[J].中外企業家,2019(29):132.