聚苯硫醚紡黏水刺非織造布紡絲工藝探討

廣東寶泓新材料股份有限公司,廣東 佛山 528225

聚苯硫醚(Polyphenylene Sulfide,簡稱“PPS”)是以苯環在對位上連接硫原子而形成大分子主鏈的一種線性結晶聚合物,阻燃性能達UL94-0級,熔點在285 ℃,分解溫度大于400 ℃,長期使用溫度可達160 ℃,是一種新型的高性能熱塑性樹脂,具有力學強度高、熱穩定性好、電學性能優良、耐化學藥劑腐蝕、耐高溫、難燃等特點[1]。當前,聚苯硫醚樹脂總消費量的40%主要應用在航空航天、電子電氣和汽車工業等領域,主要涉及纖維、薄膜、復合材料及涂層產品等[2]。

由聚苯硫醚纖維制成的非織造過濾袋具備優良的絕緣性、熱穩定性及耐化學藥劑腐蝕性等,特別適用于對含有化學腐蝕性的煙氣粉塵的過濾,且使用壽命長、除塵效果優異。與其他耐高溫纖維相比,由聚苯硫醚纖維制成的非織造過濾材料綜合性能突出,且在經濟上具有較高的性價比,現已成為電廠燃煤鍋爐煙氣除塵材料的首選[3]。

1 聚苯硫醚紡黏水刺非織造布生產工藝流程

目前,市場上的聚苯硫醚非織造布主要采用兩種方法生產——短纖針刺和紡黏水刺。本文就聚苯硫醚紡黏水刺非織造布的紡絲工藝展開探討。

聚苯硫醚紡黏水刺非織造布的生產工藝流程為切片→預結晶→干燥→熔融擠壓→熔體過濾→紡絲→緩冷→側吹風冷卻→氣流牽伸→擺絲成網→針刺→水刺→熱定型→后整理→卷繞,其前半部分與常規的紡黏非織造布的工藝流程基本一致,但在具體的工藝參數上有差異。

2 聚苯硫醚紡黏水刺非織造布主要紡絲工藝參數

2.1 切片

紡絲級聚苯硫醚切片一般要求熔融指數在25~200 g/(10 min),過大或過小均對紡絲不利。另外,切片顏色越淺,表明其被氧化的程度越低,越有利于紡絲過程的穩定。因此,檢測切片品質時,除測定熔融指數外,還需測定其色度。此外,切片中含有的易揮發性小分子物質(即指高分子的降解物,包括二氧化硫等)會在紡絲過程中產生揮發性氣體,造成紡絲車間環境惡化,故測定切片在150 ℃時的質量損失率很有必要。表1歸納了常見的聚苯硫醚切片的主要性能。

2.2 預結晶和干燥工藝

聚苯硫醚切片的初始結晶度較低,故為了確保紡絲過程的穩定性,對聚苯硫醚切片進行預結晶和干燥處理不可缺少。

聚苯硫醚具備良好的耐溫性能,但耐氧化性能較差。若預結晶溫度較高,則聚苯硫醚切片易被氧化,故預結晶溫度不宜超過160 ℃,同時由于聚苯硫醚的冷結晶溫度在135 ℃左右,因此通常設置預結晶溫度在135~160 ℃。實踐證明,采用(140±10) ℃的預結晶溫度可滿足生產的需要。

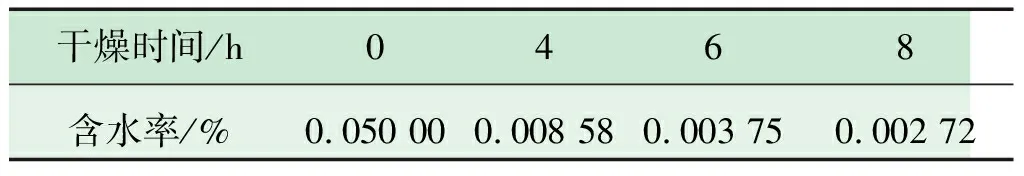

干燥工藝方面,鑒于多方面因素,聚苯硫醚切片的干燥溫度最好控制在120~140 ℃。表2以(130±5) ℃的干燥溫度為例,介紹了聚苯硫醚切片含水率隨時間的變化情況,其中干燥氣體的露點溫度為-86 ℃。

表2 聚苯硫醚切片含水率隨時間的變化

由表2可知,聚苯硫醚切片在(130±5) ℃干燥8 h后,含水率能滿足高速紡絲的要求。但若進一步延長干燥時間,則聚苯硫醚切片易在高溫下氧化、分解。故聚苯硫醚切片的干燥時間宜控制在6~8 h。

2.3 螺桿及箱體溫度

聚苯硫醚在高溫下易氧化、分解,因此其箱體溫度不宜過高。實踐發現,對紡絲螺桿進行高斯曲線溫度設定,即紡絲螺桿中段的溫度最高(控制在310~330 ℃)、紡絲螺桿末端及箱體的溫度較低(控制在290~310 ℃)時,有利于聚苯硫醚熔體熔融均勻,且不會因產生明顯的氧化交聯而導致降解。整個紡絲過程小分子物質析出少,生產過程穩定。

在高斯曲線溫度的設定下,紡絲組件的壓力隨計量泵轉速的不同在15.00~20.00 MPa范圍內變化,符合實際生產要求。

2.4 側吹風工藝

聚苯硫醚的紡絲溫度高,且與外界溫度相差大。若熔體細流從噴絲板噴出后直接暴露于外界空氣中,則聚苯硫醚纖維會因冷卻過快產生皮芯現象(即皮層已固化而芯層還是熔融狀態)而易斷絲;同時,過快的冷卻速度會降低纖維的結晶度,使纖維力學性能變差。因此,噴絲板下方除了增設緩冷裝置外,還要適當調整側吹風工藝,以平緩冷卻過程。

實踐發現,側吹風溫度設定在20~30 ℃、風速設置在0.3~0.5 m/s、緩冷區溫度設置在260~300 ℃時,聚苯硫醚纖維的冷卻效果好,生產過程穩定。

2.5 牽伸工藝

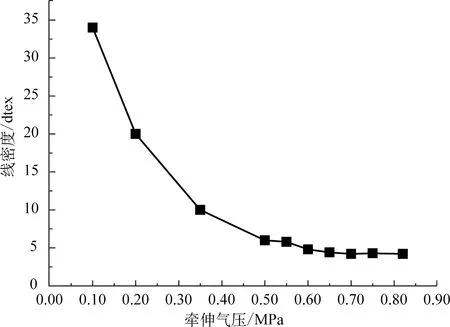

紡絲工藝過程中,在同等熔體質量流量(即計量泵轉速不變)的條件下,調整牽伸氣壓的大小發現,聚苯硫醚纖維的紡絲速度及線密度隨牽伸氣壓增大呈現圖1和圖2所示的變化規律。

由圖1可知,隨著牽伸氣壓的增大,紡絲速度增加。其中,牽伸氣壓小于0.65 MPa時,紡絲速度增長較快,但當牽伸氣壓超過0.65 MPa后,紡絲速度基本趨于穩定。這是由于牽伸氣流的速度不會隨著牽伸氣壓的增加一直增加,而是趨向于一個亞音速的穩定值,故紡絲速度也隨之變得穩定。

圖1 聚苯硫醚纖維的紡絲速度與牽伸氣壓的關系

圖2 聚苯硫醚纖維的線密度與牽伸氣壓的關系

由圖2可見,聚苯硫醚纖維的線密度隨著牽伸氣壓的增加迅速減小并趨于穩定。

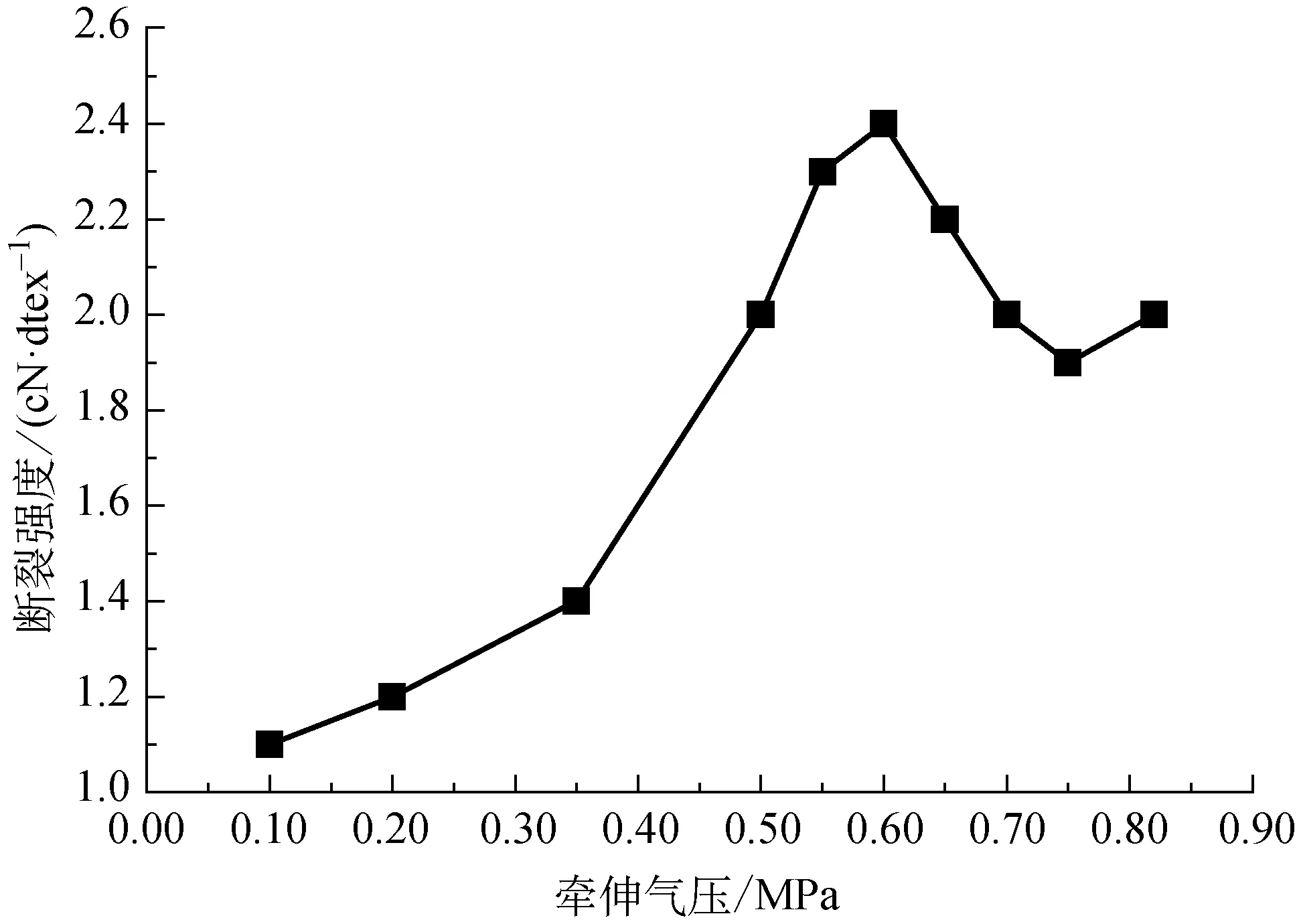

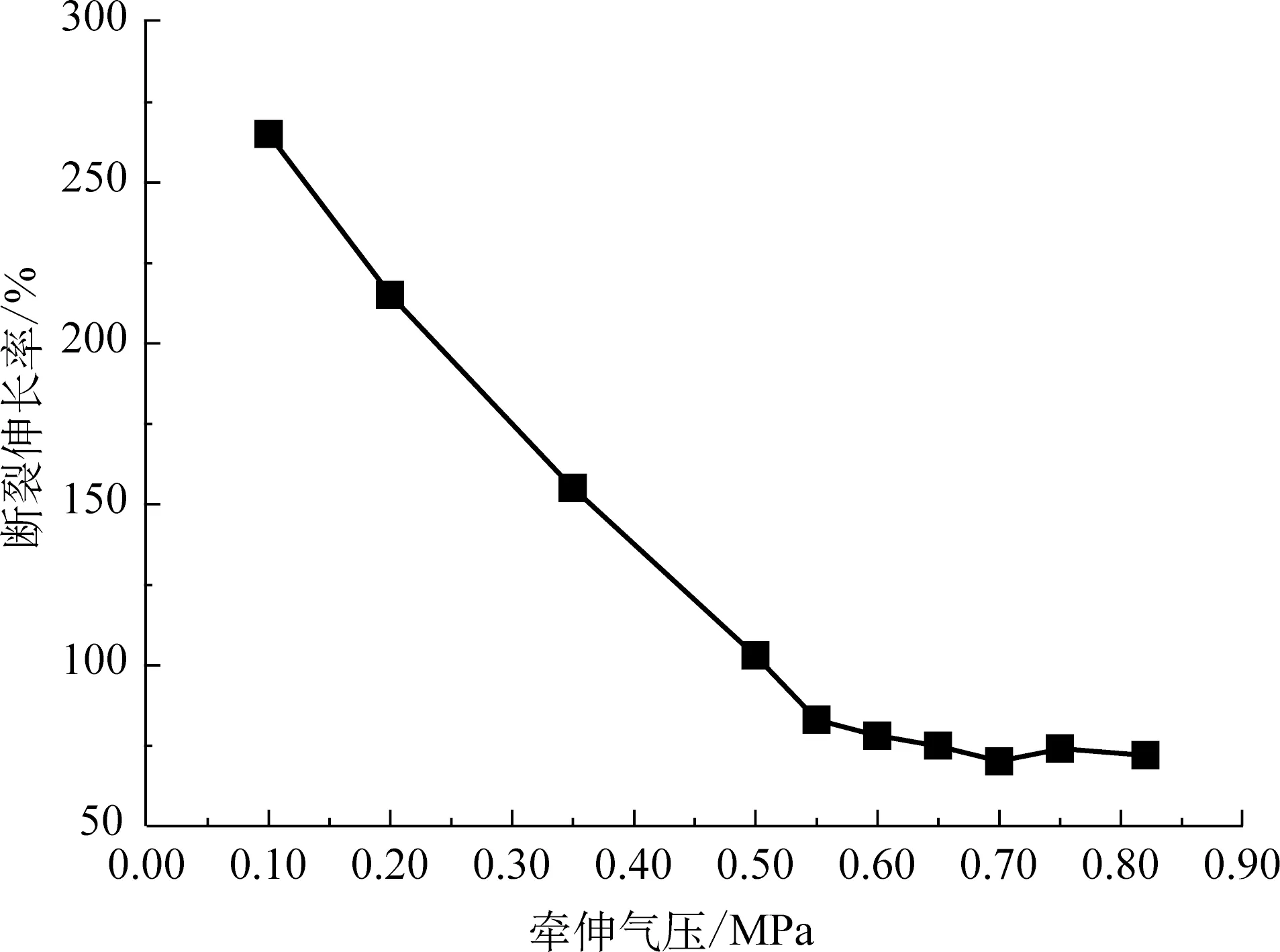

調整牽伸氣壓的大小發現,聚苯硫醚纖維的斷裂強度及斷裂伸長率隨牽伸氣壓增大呈現圖3和圖4所示的變化規律。

圖3 聚苯硫醚纖維的斷裂強度與牽伸氣壓的關系

圖4 聚苯硫醚纖維的斷裂伸長率與牽伸氣壓的關系

由圖3可知:當牽伸氣壓小于0.60 MPa時,聚苯硫醚纖維的斷裂強度隨牽伸氣壓的增加而增加;當牽伸氣壓大于0.60 MPa時,聚苯硫醚纖維的斷裂強度隨牽伸氣壓的增加略有下降。原因可能是牽伸氣壓的增加導致紡絲速度增加,聚苯硫醚纖維的紡絲應力相應增加,故聚苯硫醚纖維在應力誘導結晶的作用下結晶度增加,斷裂強度增加;但當牽伸氣壓過高時,聚苯硫醚纖維冷卻速度過快,這會抑制結晶的產生,故纖維斷裂強度有所下降。

總之,紡黏工藝生產的聚苯硫醚纖維斷裂強度偏低,這可能與紡黏過程為一步拉伸,且牽伸過程中冷卻速度較高、纖維結晶度較低有關。因此,如何調整工藝以生產出性能更好的聚苯硫醚纖維,將是今后開發的重點。

圖4中,聚苯硫醚纖維的斷裂伸長率開始隨牽伸氣壓的增加而迅速減小,當牽伸氣壓超過0.60 MPa后,纖維的斷裂伸長率趨于穩定。

綜上,聚苯硫醚紡黏水刺非織造布的生產中,牽伸氣壓設置不宜過高,宜在0.55~0.65 MPa。

2.6 其他

由于聚苯硫醚樹脂在合成過程中難以避免地會含有一定的可揮發性的降解物,因此,紡絲過程中噴絲板下方會有降解物揮發析出,并產生大量的刺激性氣體。故噴絲板下方需設置單體抽吸系統,以保證降解物的清除;同時,紡絲車間還需保持良好的通風與氣流走向,確保舒適的生產環境,以利于工人的健康。

3 結語

在國外,聚苯硫醚纖維的生產企業當前主要有日本東麗、東洋紡等[4];在國內,聚苯硫醚纖維的生產企業當前較多,如四川德陽、成都旭光高新及江蘇瑞泰等,但都存在產品品種少特別是高功能產品少、產能亟待擴大、高端產品被國外企業控制等問題。因此,如何打破國外技術的限制與封鎖,滿足國民經濟及軍工各領域對高端聚苯硫醚纖維的需求,將是我國聚苯硫醚纖維產業下一步發展的主要方向。