透明細網裂紋釉的研制*

(1 深圳市八六三新材料技術有限責任公司 廣東 深圳 518000) (2 福建工程學院材料科學與工程學院 福州 350000)

前言

裂紋釉作為我國傳統陶瓷名釉之一,以其獨特的美感為陶瓷釉料領域注入了新的生命力。裂紋本是一種缺陷,而裂紋之所以可以產生美,是因為長短曲直的紋路富有一定的規律的形式美。如同疏密有致的布局,結合了藝術規律,產生的藝術結晶。

裂紋釉的的形成機理主要有2種:一種是由于在成形時坯泥沿著一定的方向進行延伸,因而影響了分子的排列;二是坯釉之間的膨脹系數不同,燒制冷卻中釉層受到的收縮作用力比坯體的大[1~2]。裂紋釉與普通釉對比起來,明顯的差別是熔劑量較多且含膨脹系數大的組分也多。在裂紋釉的釉料組成中,膨脹系數大的堿性氧化物K2O、Na2O、PbO等含量一般較高[3~4]。因為坯釉間化學組成和物理性能存在較大差別,釉的膨脹系數大于坯的膨脹系數,在冷卻過程中,釉面因受到張應力作用而形成許多裂紋。原料組成配比不同的釉料的膨脹大小不同,制備的組分配比不同的釉料施用在同種坯體上,出現的裂紋也不盡相同。因此,通過調整釉料的組成配比來提高釉料膨脹系數[5~7],就能達到理想的裂紋效果。

本研究采用鉀長石、石英、高嶺土、碳酸鎂為原料,按一定的配比制備裂紋釉,用單因素實驗對比各組分不同加入量下所形成的裂紋形態,從而選出最佳配方,并分析釉料組成對裂紋外觀品質的影響,最終得到最為理想的混合質透明細網裂紋釉。

1 實驗

1.1 實驗原料

本實驗采用的釉用原料為鉀長石、石英、高嶺土、碳酸鎂。

1.2 坯體制作

實驗采用長石質瓷坯體,根據確定的坯體配方(石英∶長石∶粘土=1∶1∶2)進行稱量;將稱量好的配料放入行星球磨機球磨30 min;將球磨后的漿料放入烘干箱烘干;將得到粉末用壓片機壓成厚度5~8 mm的大小均勻的坯體;壓制好的坯體在800 ℃保溫30 min,獲得若干坯體。

1.3 裂紋釉樣品制作

1.3.1 裂紋釉基礎配方

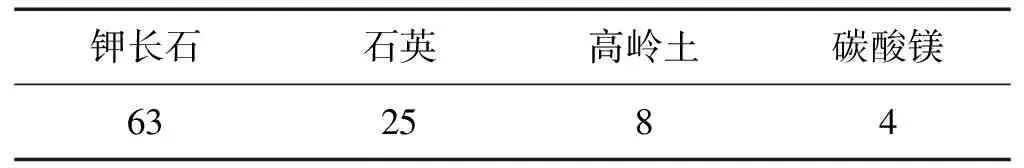

實驗所采用裂紋釉基礎配方如表1所示。

表1 裂紋釉的基礎配方(質量%)

1.3.2 釉料制備、施釉及燒成

各原料按基礎配方比例稱量,放入球磨罐進行球磨30 min,其中球∶料∶水=2∶1∶1.5。

將上述釉料施于坯體表面,釉層厚度控制在0.8~1.2 mm;施釉后自然烘干若干小時直至完全干透。最后,將樣品在1 290 ℃燒成并保溫0.5 h,然后冷卻。

2 結果與討論

2.1 釉料中鉀長石含量對釉面外觀品質的影響

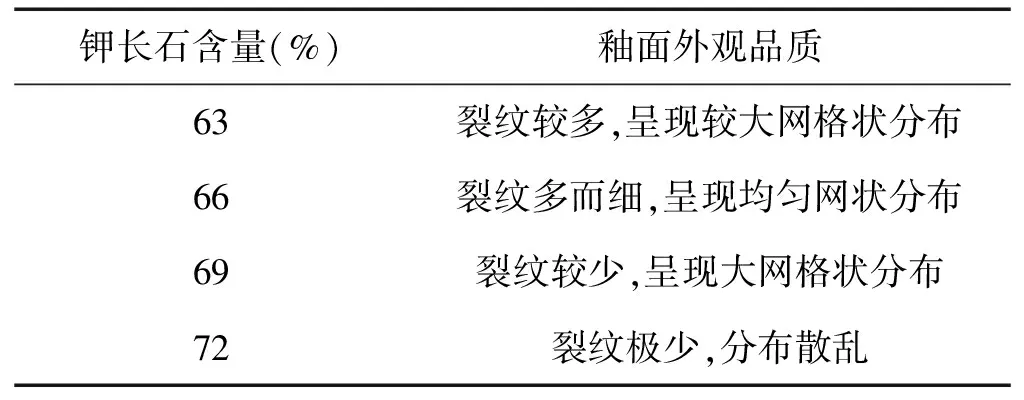

表2 釉料中鉀長石含量對釉面外觀品質的影響

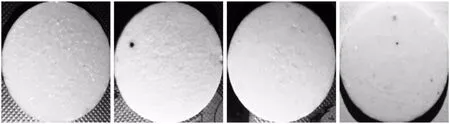

由表2和圖1可以看出,當鉀長石的含量為63%~66%時,釉面裂紋效果比較好,如圖1(a)和圖1(b)所示。鉀長石的加入量與膨脹系數成正比,適當增加用量會提高整體的膨脹系數,這樣有利于裂紋的形成[8]。但是并不能無限制的增加,否則當加入量過大時,會導致釉的成熟溫度降低,變成易熔的高流動性的釉,使得裂紋大而少,如圖1(c)和圖1(d)所示。

(a)含量63% (b)含量66% (c)含量69% (d)含量72%

圖1不同鉀長石含量的釉料所形成的釉面裂紋形態

2.2 釉料中石英含量對釉面外觀品質的影響

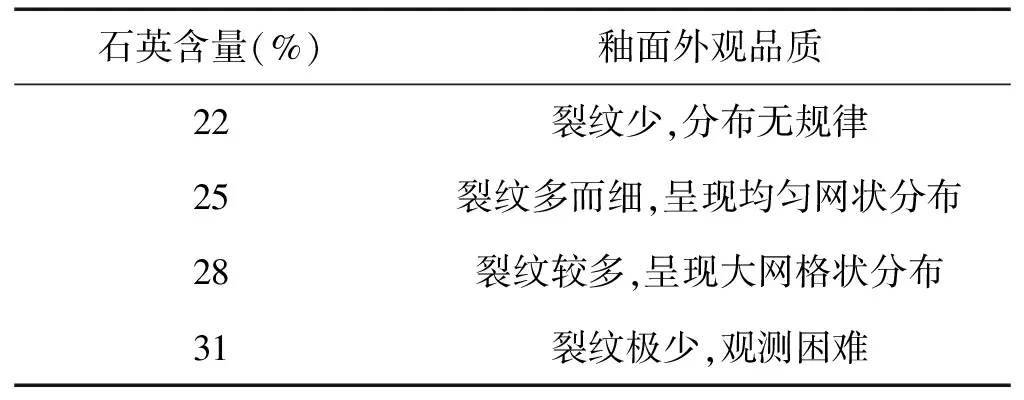

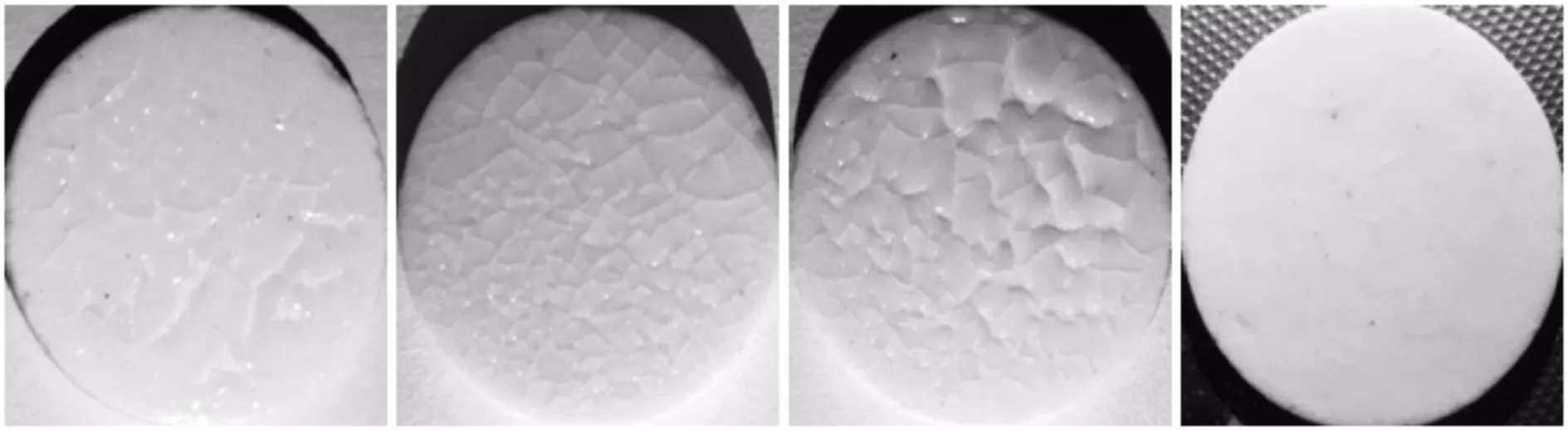

石英加入量對釉面效果的影響如表3所示,樣品效果如圖2所示。

該實驗適當增減石英的含量,能夠改變釉的膨脹系數,從而影響釉面出現裂紋的情況。過多地添加石英,會使得釉的膨脹系數降低,這樣不利于裂紋的形成[9]。但由于石英是能夠形成玻璃相的重要組分,所以釉面的透明度、光滑度都隨著其加入量增加而變得更佳。本實驗中石英的含量為25%~28%時,釉面裂紋效果最好。

表3 釉料中石英含量對釉面外觀品質的影響

(a)含量22% (b)含量25% (c)含量28% (d)含量31%

圖2不同石英含量的釉料所形成的釉面裂紋形態

2.3 釉料中高嶺土含量對釉面外觀品質的影響

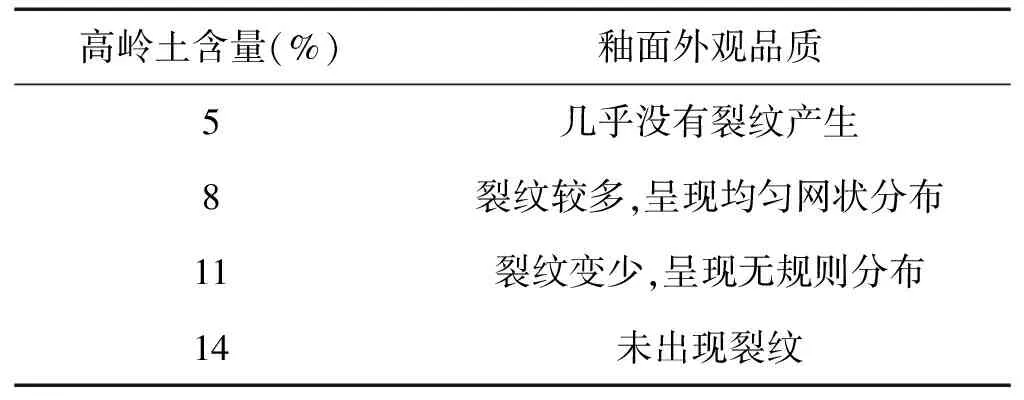

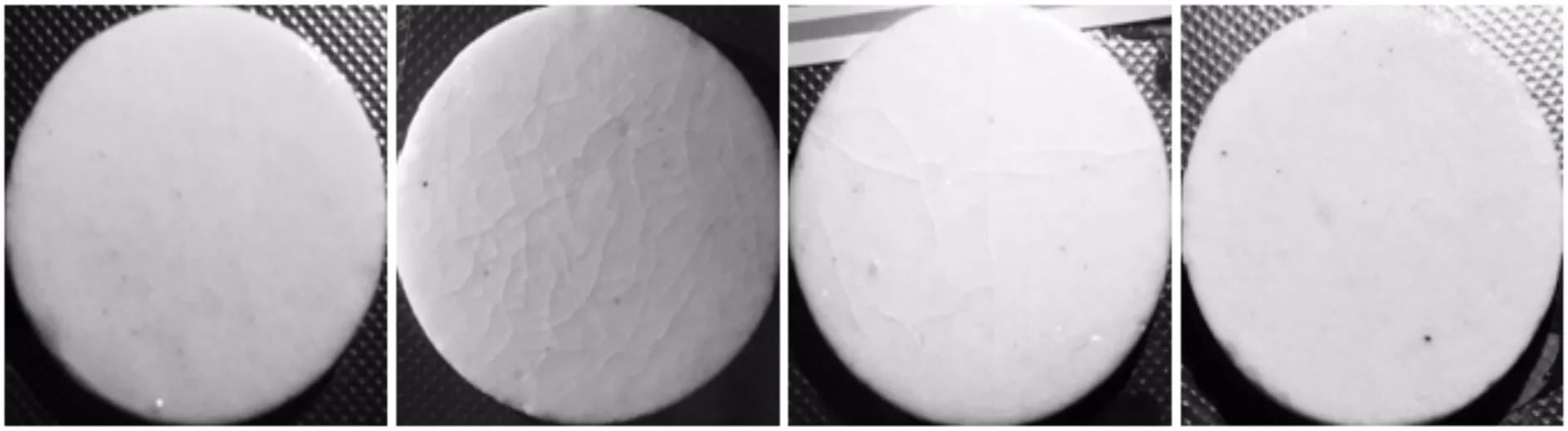

高嶺土含量對釉面效果影響如表4所示,樣品效果如圖3所示。

高嶺土會使釉料具有懸浮性與穩定性,能同時引入Al2O3和SiO2。Al2O3是形成釉的網絡中間體,不但能與SiO2結合,而且能與堿性金屬氧化物結合。Al2O3能改善釉的性能,提高膨脹系數,但不利于裂紋的形成[10]。本實驗高嶺土的含量在8%~11%之間,釉面及裂紋效果比較好。

表4 釉料中高嶺土含量對釉面外觀品質的影響

(a)含量5% (b)含量8% (c)含量10% (d)含量14%

圖3不同高嶺土含量的釉料所形成的釉面裂紋形態

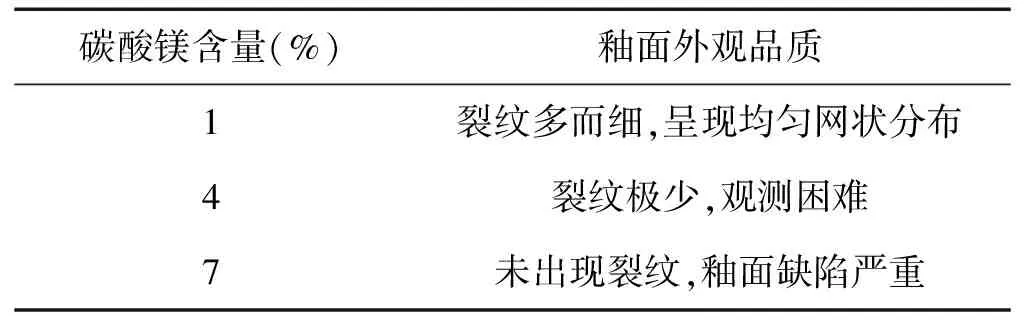

2.4 釉料中碳酸鎂含量對釉面外觀品質的影響

碳酸鎂含量對釉面外觀品質的影響實驗結果如表5和圖4所示。碳酸鎂在高溫下會產生MgO,它起到助熔的作用,能增寬制品的燒成范圍,降低熔融溫度,提高釉的流動性,減小釉的膨脹系數,改善其熱穩定性。但是加入量要把控,隨著加入量的增加,表面裂紋減少的同時還產生許多釉面缺陷,這可能和高溫下釋出的CO2氣體過多有關。

總結上述實驗數據可以發現,增加長石的用量,可提高釉的膨脹系數。此外,長石也可以降低釉的熔融溫度和高溫粘度。但用量也不能過多,否則會引起膨脹系數過大導致釉面缺陷。鉀長石含量范圍在63%~66%時最佳。

表5 釉料中碳酸鎂含量對釉面外觀品質的影響

(a)含量1% (b)含量4% (c)含量7%

圖4不同碳酸鎂含量的釉料所形成的釉面裂紋形態

石英與高嶺土的含量需要控制適當。因為釉料若含SiO2、Al2O3的量過多,在高溫時會導致部分液相擠入坯體,致使釉料中的K2O 、Na2O 等易熔組分含量降低,從而不易發生開裂。石英含量范圍在25%~28%,高嶺土含量范圍在8%~11%時為最佳。

碳酸鎂在高溫情況下為強的活性助熔劑,可增寬制品的燒成范圍,但要嚴格控制其含量。因為在高溫下它會分解出CO2氣體,氣體過多會影響釉面質量,鎂元素還會導致表面無光,所以其含量不能多。添加的碳酸鎂為1%時最佳。

3 結論

筆者所研究混合質裂紋釉的原料配比,在經過一系列單因素實驗的探究,得到最佳的裂紋釉配方范圍為:鉀長石63%~66%,石英25%~28%,高嶺土8%~11%,碳酸鎂1%左右。在此配方范圍內制得的釉面效果最佳。