CIMT2019展品預覽(1)

中國機床工具工業協會傳媒部

第十六屆中國國際機床展覽會(CIMT2019)將于2019年4月15-20日在北京中國國際展覽中心(新館)舉辦。作為世界四大名展之一,CIMT2019將匯集先進的機床工具技術產品,展示最新的技術成果和行業發展趨勢。現收集部分展商展品信息,以飧廣大讀者。

秦川機床工具集團有限公司

展臺號:E1-B001

秦川機床集團有限公司

YKS7225數控蝸桿砂輪磨齒機

YKS7225是一款采用連續展成法磨削原理的數控蝸桿砂輪磨齒機,配備SIEMENS840DSL數控系統,可實現從工件自動裝夾、自動對刀、自動磨削及自動修整過程的全自動控制,特別適用于汽車、減速器等行業中大批量漸開線圓柱齒輪的精密磨削。

機床主要特點:

(1)采用雙工件主軸結構,大幅減少了輔助時間。

(2)高速磨削技術:砂輪磨削線速度最高達80m/s。工件主軸的轉速高達1700r/min。

(3)多頭蝸桿砂輪修整與磨削技術,提高了磨削效率。

(4)大功率高剛性的主軸設計,可實現大進給量高效磨削。

(5)采用大功率的修整主軸,修整效率可成倍提高。

(6)采用高質量的液壓夾具,使得安裝和卸載工件變得非常簡單,夾具的安裝和調整同樣也很容易,縮短了輔助時間。

(7)砂輪主軸和工件主軸均采用直接驅動技術。

(8)用高精度同步控制技術和電子齒輪箱(EG)技術,可實現砂輪的精密修整和工件的精密磨削。

(9)自動對刀技術可以實現工件齒槽的自動對中和余量自動分配。

(10)滾輪的壓力角可以自動調整,可實現修整角度的自動補償。

(11)全中文磨削和修整軟件極大地方便了用戶操作。

YKS7225數控蝸桿砂輪磨齒機主要針對轎車、新能源車、精密減速器、電動工具等行業中大批量漸開線圓柱盤類及軸類齒輪的精密磨削。該機床加工原理為連續展成法磨削,采用最新的雙工件主軸結構和高精度的雙主軸直接驅動技術、滾輪壓力角自動調整等技術,配以自動上下料系統可使機床的加工效率得到大幅提高。可實現從工件自動裝夾、自動對刀、自動磨削及自動修整過程的全自動控制,特別適用于汽車、減速器等行業中大批量漸開線圓柱齒輪的精密磨削。

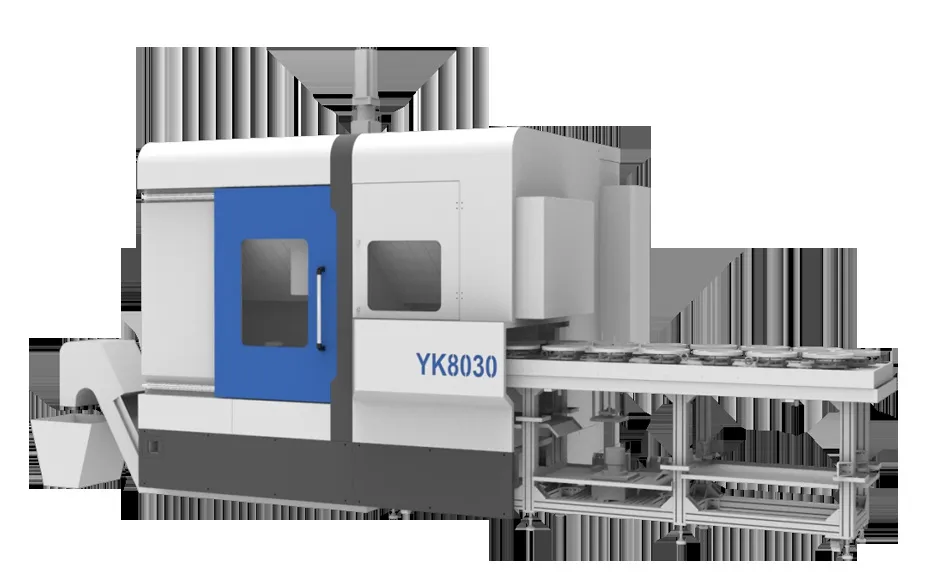

YK8030數控車齒機

車齒加工是一種齒輪展成加工方法。車齒加工理論雖然有上百年歷史,但由于機床及刀具技術限制,直到近期才在實際生產中開始應用。車齒工藝對內齒外齒都可以加工,尤其對于內齒圈,相對傳統插齒工藝,在加工精度相同條件下,可提高效率4~5倍以上。相對拉齒工藝方法,又有設備費用投入低、刀具費用低等優勢,可應用在汽車變速箱內齒圈等零件的加工,取代插齒工藝,也可替代拉齒加工。

YK8030車齒機總體采用立式布局,倒置式結構,工件主軸在刀具主軸上方,便于排屑。

YK8030車齒機為六軸結構,包括三個直線軸X、Y、Z軸,三個旋轉軸A、C、S軸。X軸為工件徑向進刀軸,Z軸為工件軸向進刀軸,Y軸、Z軸導軌呈十字導軌結構,工件主軸C軸安裝在Z軸拖板上,驅動工件旋轉,同時沿Z軸走刀完成齒向加工。加工完成后Z軸退刀。X軸在工件下方,A軸安裝在X軸上,刀具主軸在A軸拖板上,刀具主軸可隨A軸實現刀具徑向移動,隨實現軸交角的調整。

工件主軸及刀具主軸均采用內裝式主軸電機直接驅動,刀具采用HSK刀柄。工件裝夾采用液壓夾具,自動夾緊。

機床主要加工參數:工件回轉直徑φ300mm;加工最大模數4mm;加工最大齒寬100mm;主軸最大轉速3000r/min。

YKZ7230數控蝸桿砂輪磨齒機

(1)機床結構布局采用高剛性、熱對稱、輕量化設計理念。

(2)機床磨齒采用多頭蝸桿連續展成磨齒原理,并配置回轉式機械手和上下料抽屜,適用于批量高效高精度磨齒行業。

(3)機床采用siemens 840D sl數控系統,并配備有電子齒輪箱(EGB),具有十軸五聯動功能。

(4)砂輪齒形采用單金剛滾輪雙面修整技術,可實現壓力角的自動調整,砂輪外圓采用金鋼刀片修整,大大提高了修整效率。

(5)機床可實現工件的自動上下料、自動裝夾與拆卸、自動對刀嚙合、磨削余量的自動均勻分配等功能。

(6)機床具有狀態監測功能,配置了壓力、振動、位置、溫度傳感器,實時反饋機床運行狀態。

YK7363砂輪磨齒機

新一代中檔規格復合型磨齒機,適用于礦山機械、紡織機械、重卡變速箱等行業對中檔規格高精度齒輪的精密加工。

機床主要特點及功能:

(1)具有成形法和連續展成法磨削功能—針對齒輪特點可選用不同的磨削方法。

(2)自動磨削循環。

(3)自動修整循環。

(4)軟件系統——全中文的人機操作界面和參數化磨削軟件。

(5)自動對刀技術可實現工件齒槽的自動對中及余量自動分配。

(6)在機檢測齒輪各項精度。

(7)砂輪主軸和工件主軸均采用直接驅動技術。

(8)齒形、齒向修形——可實現設計齒廓和螺旋線的要求。

(9)立式布局。

秦川華興機床

YK7550A內齒磨齒機 立式/ 斜齒/成型磨齒機

YK7550A是一款全數控內齒成型磨齒機,數控系統選用力士樂IndraMotion MTX micro數字伺服控制系統及驅動系統,可實現7軸4軸聯動運動。用成型法磨削內齒(直齒、斜齒、RV擺線針齒殼等),適用于小批或大批量生產,機床內置多種類型的加工軟件,操作簡單方便,加工效率高。產品工作臺采用高精度雙導程蝸輪副傳動,并具有消隙功能,分度精度高;可采用感應在線測量自動對中技術,實現自動對刀;通過機床內部設置的溫度傳感器,對機床的變形量進行檢測和補償。

秦川格蘭德

MKS1320×5A/1 數控高速外圓磨床

本主要適用于汽車、摩托車、航空航天、液壓元件、機械等行業軸類零件外圓的磨削,可切入磨削也可實現縱向磨削。機床配有機內桁架式自動上下料裝置及料倉,適用于少品種大批量工件磨削,可實現單機自動化生產,也可與其它機床連線。

機床配機內桁架式自動上下料裝置為公司自主研發,主要針對汽車、摩托車等行業,滿足其少品種大批量工件磨削的需求,效率高,成本低,技術先進,可配于我公司中小規格外圓磨床和端面外圓磨床。

秦川思源量儀

GMC400 齒輪測量中心

可以用于齒輪類零件、齒輪加工刀具、蝸輪、蝸桿、復雜型線型面零件的各項加工誤差的全面檢測及分析評價。

CYM600L 立式凸輪軸(曲軸)測量儀

主要測量凸輪軸的升成誤差、輪廓度誤差、相位角誤差、誤差變動量、凸輪軸傾角、基圓半徑、基圓偏心、基圓跳動量、偏心輪半徑、偏心量、凸輪軸軸經的半徑、圓柱度以及軸承臺的同軸度等各項誤差。

OCM500光學軸類測量儀

使用KEYENCE高精度光學測量頭,具有傾斜修正、自動清潔、不懼振動等特點,配備智能、自動化的監測元件,根據設備所處環境進行補償,時刻保證測量的準確性和可靠性。

海克斯康測量技術(青島)有限公司

展臺號:W4-B201

海克斯康制造智能展示方案亮點:

1.SMART Quality智慧質量綜合管控平臺

SMART Quality智能質量管理系統作為智能工廠的重要一環,能夠幫助企業聯通離散在測量和質控環節中的人員、設備、程序和數據,并實現系統的中心化數據庫管理、簡易的操作工作流、實時透明的數據監控、可視化的信息處理與共享。SMART Quality貫穿于產品全生命周期,利用其數據采集與分析的優勢,可整合各業務系統,打通企業在產品技術、生產制造與質量管理之間存在的壁壘,提高產品設計質量,優化生產制造過程,有效地增進企業管理全過程的不斷完善和改進,完成透明化管理、大數據分析和信息聯動循環。

2.車間智能加工檢測自動化方案

聚焦“提質增效”, 此方案集成車間型測量機、在機側頭和對刀儀、機器人、加工中心以及CAM和SPC等多種軟件技術,具備“自動化”、“統計分析”、“趨勢預測”、“閉環補償”等許多項先進和創新技術,將測量室轉移到生產車間現場,徹底解決原有低效率工作模式和加工質量控制難題。在生產線多產品快速切換的節拍下,檢測效率仍可提高2~3倍,是創新性智能工廠中質量環節的智能檢測手段。

3.Vero Software先進的設計制造解決方案

作為全球主流的CAD/CAM軟件,海克斯康制造智能旗下的Vero Software制造設計加工解決方案在全球擁有近十萬用戶,可以提供金屬切割、鈑金加工、木工石材加工等包含多行業的十余種CAD/CAM軟件。它可以連接設計與加工,貫穿制造的每一個環節,提供設計的可實施性與生產優化性,實現加工編程的自動化與智能化。

4.超高精度智能檢測方案

Leitz超高精度檢測技術為工業測量提供了亞微米級的批量檢測方案,絕對誤差可小于0.3μm,重復性好于0.2μm,大約是頭發絲直徑的1/200~1/300。此方案配備先進的探測系統的與轉臺,搭配強大的QUINDOS計量級軟件,運用高速四軸聯動掃描技術,從而保證所有測量路徑的自動計算,掃描速度的自動調整,并且實現對上百種復雜零部件自動化掃描檢測,是精度與效率的智能結合體,也是海克斯康在工業檢測領域中精度的標桿。

5.海克斯康制造智能便攜式測量系統

便攜式測量系統,可以提供工業生產全過程的現場便攜測量組合,是可駕馭各種工業環境的現場測量專家。

絕對關節臂檢測系統能輕松解決3D數字化、點云掃描、逆向工程、快速成型等多種任務,為工業計量提供更大程度的便攜性。

Leica工業測量系統具有超大測量范圍、高精度、動態六自由度測量功能,可與機器人、機床協同工作,完成高速探測、掃描和實時控制等任務。

AICON光學測量系統運用數值化自適應全色差投影技術,測量結果可直觀反投影展示,為不同的數字化檢測提供靈活的可定制解決方案。

藍光拍照式測量系統具備數字化圖像和智能算法,可準確捕捉三維幾何圖像和數據,完成質量檢測和逆向工程任務。

伊斯卡刀具國際貿易(上海)有限公司

展臺號:E4-B301

LOGIQ 槽刀

伊斯卡推出市面上切寬最窄的刀片用于切斷 & 切槽加工,最小切寬低至0.8mm。刀片裝夾于技術創新的帶5個定位槽的經濟型刀板,刀具壽命更長。夾持SLIMGRIP刀片的可轉位刀板裝夾于刀桿。刀板具有加工高穩定性及高重復定位精度的特點,而SLIMGRIP刀片的窄斷屑槽確保排屑流暢。LOGIQ5GRIP相同概念刀板移植到裝夾切寬為2mm及3mm的TANG-GRIP刀片,用于切斷及切槽加工。

其主要特點為:經濟型五邊形刀夾,帶5個定位槽用于切斷 & 切槽加工;棒料最大切斷直徑45mm——TANGGRIP刀片,切寬范圍2~3mm;棒料最大切斷直徑22mm——GFT刀片,切寬范圍0.8~1.6mm;易于使用;高壓冷卻;經濟劃算。

歐士機(上海)精密工具有限公司

展臺號:E2-B302

一次成型螺紋銑刀(AT-1)

螺紋銑刀是一種通過銑削加工來形成螺紋的刀具。螺紋銑刀可用于同步、三軸裝置和螺旋插槽的數控加工中心。螺紋銑刀適用的孔徑范圍很廣,所以一把就可以用來切割不同直徑尺寸的螺紋。一把螺紋銑刀也可以單獨完成多種復合操作,例如鉆孔、倒角加工和螺紋加工。

相對攻絲加工,螺紋銑削加工更穩定,對于排屑管理和冷卻劑方面的切削條件限制更少。螺紋銑刀加工產生的切屑較短并方便管理。此外,螺紋銑刀在攻絲操作結束時不需要像普通絲錐進行倒轉,這樣可以在最大程度上減少刀具和工件的磨損。

為了解決螺紋銑刀普遍的讓刀和周期長的問題,OSG已經開發出一次成型、高質量螺紋加工的螺紋銑刀AT-1。該產品在日本注冊了兩項專利技術。

AT-1的第一個專利技術是左螺旋幾何形狀,傳統的右螺旋銑刀絲錐容易發生偏轉,因為加工過程是從刀尖部分開始。與此相反,AT-1采用左旋右切的設計,加工過程從靠近刀柄的部分開始切割,從而能將偏移量最小化。

第二個專利是通常使用在銑刀上的,不等分割不等導程排屑槽設計。AT-1采用的不等分割不等導程排屑槽設計能將振動降到最小化。即使只采用一次加工,也能達到優越的表面光潔度。

采用不等分割不等導程排屑槽設計,這樣的設計在螺紋銑刀上使用的難度非常大,因為需要特殊的制造技術保證切削刃根據幾何形狀進行調整。

因為AT-1能實現一次成型加工,所以十分適合加工不銹鋼等難加工材料。

陶瓷銑刀(Ceramic End Mill)

近年來,鎳基高溫合金(Inconel 718)被廣泛運用在航空航天、能源動力技術上,但其熔點高、熱傳導率低、加工硬化嚴重的特點,使得它的切削工具的選擇條件頗為苛刻。歐士機針對加工材料的特點推出陶瓷銑刀(Ceramic End Mill)來解決切削難題。陶瓷銑刀采用了即使在高溫環境下也能高速加工的陶瓷材料,能夠實現超越硬質合金銑刀的高效率粗加工的高效銑削。OSG此次推出的陶瓷銑刀分為兩種類型:外周刃型與底刃型。外周刃型合適的溝槽形狀能保證切屑的流暢排屑;其特殊的的負前角刃型能提高刃尖剛性。底刃型不僅可以適用于平面銑削,也可對應葉片等3D加工。其大徑式樣既可以降低加工中的折損率,又保證刀具不受加工機械的最大轉速限制,可達到最佳的切削速度。

約翰內斯.海德漢博士(中國)有限公司

展臺號:W1-A107

海德漢TNC 640數控系統

海德漢TNC 640能執行銑車復合加工,特別適用于在一臺多達18軸的機床上進行銑削、車削、HSC和5軸加工。全新觸摸屏進一步簡化用戶的操作。在觸摸屏上用手勢直接移動3-D測試圖形,對觸摸屏的軟鍵直接點觸操作,更快地瀏覽表和NC程序。

該系統特別適合應用領域包括:萬能銑床和鏜銑床;銑車復合加工機床;全自動加工中心;用擺動銑頭和回轉工作臺的五軸加工機床;高速銑削機床。

湖北三環鍛壓設備有限公司

展臺號:W2-B301

自動換模折彎機

ToolCell采用革命性的折彎自動化技術,讓復雜的折彎加工更容易更高效,最大限度地減少裝配,操作迅速而且高度可靠。集成的自動化換模系統內部設有上下模具庫。折彎所需的模具可存放在機器內,按任務需要自動更換,大大縮短換模周期,提高折彎產能。

LVD榮獲專利的Easy-FormR激光角度實時監控糾正技術確保第一個零部件就是合格零部件。ToolCell是小批量、多批次板材加工的終極解決方案。

全新的萬瓦光纖激光切割機

功能全面的Phoenix系列作為LVD 最具柔性的光纖激光切割機,具有高效、快速的切割能力。而萬瓦級別Phoenix 10kW機床將在原有的基礎上擴大加工范圍,實現更快速、更全面的加工解決方案。

Phoenix系列臺面尺寸種類眾多,擁有3000mm×1500mm,4000mm×2000mm和6000mm×2000mm 可選。

Phoenix系列擁有先進的切割頭設計,可實現卓越的切割質量,切割頭可自動根據板材厚度,調整焦點位置和焦點直徑。同時Phoenix還可選配自動割嘴更換系統及自動化上下料或料塔系統,大大增加了生產能力和效率。

高速折彎單元

Dyna-Cell是一個緊湊的機器人制造單元,生產小到中型的產品部件能以快速、經濟、高精度的方式運行。機器人可快速檢測工件并準確地將它們放入和拿出折彎機,當對小型工件進行大批量的折彎時,可保持8小時的無操作人員干預。Dyna-Cell遵循10-10原則:即10分鐘編程生成折彎和機器人程序;10分鐘裝配和首件成品生成。Dyna-Cell的設計方便自動或者手動操作,為小型、中型和大型批量生產提供最佳的柔性解決方案。

西班牙尼古拉斯克雷亞集團公司

展臺號:E2-B002

AXIA落地鏜銑加工中心

AXIA機型為尼古拉斯克雷亞公司開發的頂級落地式機床,采用了箱中箱式結構技術,絕對對稱式主體結構設計,熱傳導均勻擴散,左右移動速度一致,超大尺寸立柱和滑枕,戴姆勒轉臺,自動換頭機構,全閉環,帶光柵尺,銑頭,滑枕,立柱三套溫度監控及自動補償系統。

該機床行程參數:縱向X=10000mm;橫向Z=1750mm;垂向Y=4000 mm。

大隈機械(上海)有限公司

展臺號:E2-B301

MU-V系列五軸立式加工中心

該系列機床依靠融合了“機、電、情、知”的機床設計,實現與3軸加工機相同的加工精度和加工能力,還具有良好的操作性,打破了傳統5軸加工機的常識。

維持高精度、高質量的高剛性耳軸工作臺,智能化技術的相乘效應長時間維持高精度。S45C材質下的面銑加工能力:504cm3/min,立銑加工能力672cm3/min,車削加工能力3mm2。

該系列機床X、Y、Z軸行程:800、1050、600mm。工作臺至主軸端面:80~680mm。工作臺尺寸:φ500mm。最大工件尺寸:φ700*H500mm。最大承重:500kg。主軸轉速:6000~25000r/min。XYZ軸進給速度:50m/min。主軸電機:11/7.5(10分鐘/連續)kW。

斗山機床(中國)有限公司

展臺號:E2-B201

DVF 5000立式加工中心

該機床為實現復雜形狀加工的5軸加工中心。其主要特點:

(1)使用12000 r/min的內置式電主軸,內置式電主軸最快速可達到18000 r/min,可進行各種復雜形狀的加工。

(2)DVF采用的單臂搖籃式工作臺,提高工作效率,回轉工作臺的B軸、C軸的馬達,采用正齒輪,提升了工作臺的耐久性。

(3)通過最多可擁有120個刀具的刀庫提高生產效率,標配刀具長度測量裝置,可實現精密加工。

深圳市中圖儀器股份有限公司

展臺號:W4-B406

SJ5100-600A高精度光柵測長機

該產品具有精度高、使用方便、功能強等優點,能夠檢定精密量具、精密量規,如塊規、環規、塞規、卡規、螺紋規、花鍵規、表類、尺類。還可以檢測各種精密工件內外尺寸,如齒輪、花鍵、校對棒、非標量規等,具有通用性強的特點。

其主要技術參數:

絕對測量范圍-外尺寸:0~620mm;絕對測量范圍-內尺寸:5~500mm;示值誤差:±(0.15+L/1000)μm,其中:L為被測長度(單位:mm);重復性(2S):0.1μm;分辨力:0.01μm;測力:0.1~10N手動連續可調;測量最大螺紋中徑:200mm(螺紋環/塞規)。

浙江美日智能裝備有限公司

展臺號:E3-B113

銑刀研磨機

本產品為傻瓜便攜式,可修磨中心逃隙角、第二離隙角、端面之研磨。配置鉆石砂輪,只需一塊砂輪即可完成所有工序,角度精確,壽命長,節省成本,提高使用效益。研磨精準且快速,操作簡單,無需技巧即可輕松研磨。可研磨2刃、3刃、4刃端銑刀,也可用鎢棒直接開出刃口。

主要技術參數:

研磨直徑:ф4~ф14mm;可調先端角:0°~5°;額定電壓:AC220V 50Hz;額定功率:180W;砂輪材質:CBN(HSS高速鋼專用) 或 SD(鎢鋼專用);適用范圍:機械加工、銑床、鏜床等加工中心;砂輪轉速:4800r/min;標配筒夾:ф4、ф6、ф8、ф10、ф12、ф14一共6個;選配筒夾:ф5、ф7、ф9;包裝尺寸:37.5×25.5×33.5cm;凈重/毛重:10kg/12kg。

鉆頭研磨機

該產品研磨精準且快速,操作簡單,無需技巧即可輕松研磨。具有先端角(頂角)、逃隙角(后角)、前切削刃(正前角)、中心橫刃可大小隨意調整,可替代中心鉆,定位更精確,排屑更容易,鉆削更輕松。配置臺灣師傅之制造鉆石砂輪,只需一塊砂輪即可完成所有工序,角度精確,壽命長。

主要技術參數:

研磨直徑:ф2.1~ф14 mm;可調先端角角度:95°~135°;額定電壓:AC220V 50Hz;額定功率:180W;砂輪材質:CBN(HSS高速鋼專用) 或 SD(鎢鋼專用);砂輪轉速:4800r/min;標配筒夾:ф3、ф4、ф5、ф6、ф7、ф8、ф9、ф10、ф11、ф12、ф13共11個;選配筒夾:ф2、ф2.5、ф3.5、ф4.5、ф5.5、ф14、ф15;包裝尺寸:31×17×18cm;凈重/毛重:9.8kg/10kg。

意大利C.B.法拉利公司

(C.B. FERRARI A SOCIO UNICO SRL)

展臺號:W3-A184

A156萬能加工中心

A系列萬用加工中心作為C.B.Ferrari的明星產品,幾十年來一直是中小尺寸零部件生產商的首選之一,為廣大中國葉片行業客戶所熟知。其6軸5聯動的配置加工范圍尤其廣泛,特別適用于透平葉片的精密加工,以及精密零部件和復雜刀具的超精細加工。由力矩電機驅動的2軸分度頭使得A系列機床靈活性極強,能夠自打中心孔,完成對精密刀具的修磨和諸多復雜結構的精銑。A系列適配工業4.0相關升級,易于集成在自動生產線或柔性制造單元中,無論是傳統制造還是智能制造皆有優異的表現。

其行程范圍達到X=850~1620mm,Y=520mm,Z=420mm,采用自主研發的高性能電主軸,多種扭矩、轉速可選,配有海德漢光柵尺和編碼器,所有主要部件均采用國際知名品牌產品,CNC系統可選用西門子840D或海德漢TNC640。 □

資訊

中德合璧,榫卯精工——WALTER公司推出新款工具磨

近日,國際磨削技術領域知名制造商聯合磨削集團旗下的工具磨床品牌——WALTER(瓦爾特)公司在江蘇省常州市主辦了一場別開生面的新產品發布會。

本次推出的HELITRONICG 200的數控工具磨床是WALTER公司有史以來第一次在中德項目團隊通力合作下推出全新產品。其最大特點,就是緊湊地實現高質量和高效刀具磨削,機床占地面積僅有2.3㎡,外觀簡潔、精致,良好的人機工程設計,給用戶全新的使用體驗。HELITRONIC G 200可磨削或修磨直徑范圍在1-125mm內的旋轉對稱刀具,最大工件長度可達235mm,最大工件質量可達30kg,可配備直徑最大為150mm的砂輪。從上述指標和設計特點可以看出,HELITRONIC G 200是主要面向國內快速增長的3C產品制造領域的小刀具高質量高效磨削和修磨需求而有針對性開發的。

機床操作符合人機工程,配備21.5英寸可旋轉多功能觸控面板,即使操作者在工作區域內操作也會十分便利。同時,機床安裝有WALTER公司的HELITRONIC TOOL STUDIO刀具操作軟件,使得機床操作更加簡便和靈活。

遵循聯合磨削集團在高精度機床設計上的傳統,該機床C型結構件采用人造礦物鑄件床身,具備優異的抑振特性、熱穩定性和剛性,可在高質量要求的磨削過程中實現減振和減少熱變形的效果。

HELITRONIC G200可選配自動上下料系統,通過設計優化,頂置裝載機可直接安裝在機床內,無需額外空間,操作簡便。此系統適用于直徑范圍3-16mm的刀具,最多可裝載500把直徑為3mm的刀具。頂置裝載機配備了標準機器人托盤和自動電子示教。