汽車高強度結構件熱沖壓生產線

合肥合鍛機床股份有限公司 曹 玉 時佩林 李貴閃 胡 迪

介紹了國產汽車高強度結構件熱沖壓生產線,分析了生產線的構成,闡述了生產線的關鍵設備及性能指標。對生產線的性能與國外同類產品水平進行了比較,生產線的主要性能指標已達到發達國家先進產品的技術水平,甚至在某些指標上已超出國外產品。

當今全球的汽車制造業正推動汽車產品朝著綠色、低碳、節能、環保和安全的方向快速發展,汽車輕量化是實現這一發展方向的關鍵環節之一。據國際權威部門統計,汽車燃料約60%消耗于汽車自重,汽車質量每減輕10%,可降低油耗6%~8%。對空載而言,約70%的油耗是用在車身質量上的,而汽車車身覆蓋件和結構件的重量居首位,約占汽車總重量的30%以上。故汽車車身的輕量化對降低汽車整備質量,提高燃油經濟性從而實現節能環保具有至關重要的意義。

采用熱沖壓成形集成控制成套裝備生產線生產的汽車結構件,具有超高強度、高硬度、輕量化(厚度比普通鋼板減薄可達35%)、幾乎無回彈(制造精度高)等諸多優點,技術優勢十分明顯。此外,冷沖壓中需要多套模具多次成形的沖壓件可用熱成形工藝一次成形,從而減少模具數量和成形工序。由于該項技術需要在熱成形的同時,給予足夠的冷卻速度進行淬火,因而對設備和模具方面都有特定的要求,而我國在熱沖壓成形生產線成套裝備生產線尚屬空白。

為此,在國家科技重大專項課題“超高強度汽車結構件熱沖壓技術和裝備生產線”的支持下,公司開展了超高強度汽車結構件熱沖壓技術和裝備生產線的技術攻關,并采用國產關鍵設備自主開發了裝備生產線,打破了國外技術壟斷。

一、生產線構成

項目組對超高強度汽車結構件熱沖壓技術和裝備生產線相關技術進行了創新性研究,解決了有關共性關鍵技術問題,研制出了具有自主知識產權的節能型環式轉底防氧化加熱爐、專用水冷模具,以及變速可調高速液壓機的高速、高效、穩定可靠的中央控制的自動化生產線,如圖1所示。整條生產線的開發,集成了液壓機、工業爐、熱處理、自動傳送設備、沖壓模具、汽車沖壓工藝、系統自控等多領域的專家與技術,采用現場總線工業網絡控制技術聯調各個關鍵設備,可按照生產節拍和工藝參數,實現穩定、可靠的熱成形件大批量生產,產量達60萬件/年。生產線具有完全自主知識產權,并具有低成本優勢,可替代進口熱沖壓生產線。與國外同類技術和生產線相比,節能近30%,可對預成形件進行模內淬火,解決了許多在高溫狀態下不能成形的復雜結構件的成形疑難問題,從而擴大熱沖壓成形件的應用范圍,可滿足汽車及航空航天等行業的市場需求。

圖1 超高強度汽車結構件熱沖壓技術和裝備生產線

二、關鍵設備及性能指標

生產線由防氧化連續加熱爐、高速傳送裝置、高速熱沖壓液壓機、水冷熱沖壓模具等關鍵設備組成,其系統架構如圖2所示。

圖2 中央控制的自動化生產線示意圖

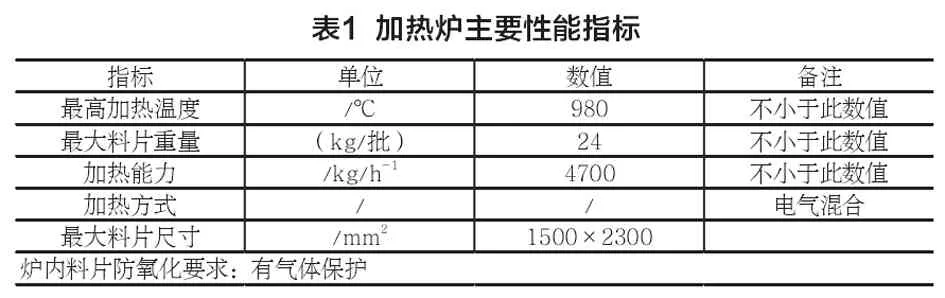

1.帶有防氧化氣體保護系統的節能型環式轉底加熱爐

加熱爐為電氣混合環式轉底方式加熱,采用膨脹率極低的耐高溫特殊材料作為充有防氧化氣體高溫加熱爐的核心主軸。爐體設計過程利用紅外溫度測試、熱電偶溫度測試等技術,分析了加熱爐內部的空載溫度分布,確保滿載溫度分布達到最優。為了保證加熱爐的可靠性,還針對爐內關鍵耐熱部件的耐高溫性能、熱疲勞性能進行測試和驗證,同時進行加熱爐整體運行狀態下可靠性試驗,確保了加熱爐在大批量生產線上的可靠性。加熱爐內部結構如圖3所示,其主要性能指標見表1。

?

圖3 加熱爐內部結構

2.高速傳送裝置

圖4 高速傳送裝置

高速傳送裝置采用直線往復的復合運動機構,簡單,靈活,可靠,更便于不同產品的更換。夾持器的控制系統采用高可靠、穩定的PLC設備,對外關聯設備均通過Modbus協議,使用通訊的方式進行控制與連鎖。針對不同尺寸、形狀和重量的汽車結構件,設計和制造了耐高溫的端拾器。該端拾器與高速智能傳送裝置相配合,在滿足工藝要求的前提下,完成高溫鋼板的抓取和傳送工序。為實現可靠的大批量生產,在中央控制系統下,建立了高速智能傳送裝置的控制系統,以及附帶于傳送裝置上的溫度監測裝置。此溫度監測裝置與模具溫度監控裝置等綜合在一起,形成生產線上的溫度采集系統,用于在生產的同時記錄溫度工藝參數,從而便于根據實際生產數據進行工藝優化、鋼板性能預測、模具疲勞性能預測等。

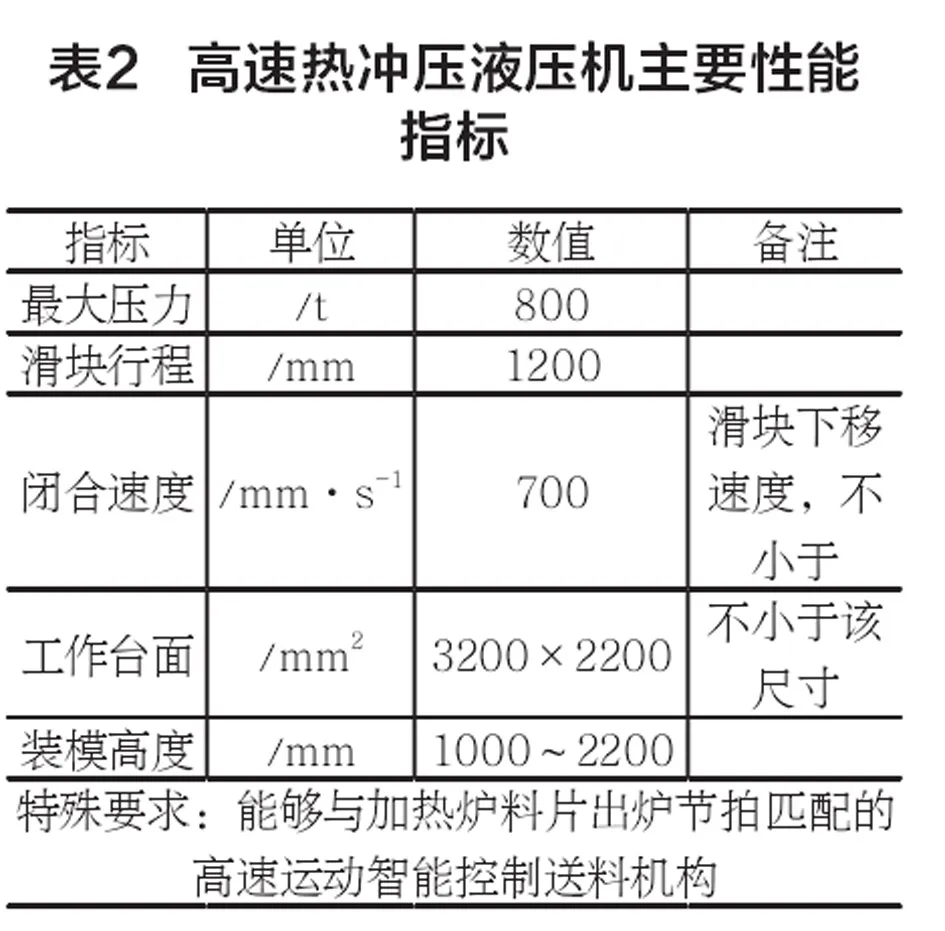

3.高速熱沖壓液壓機

高速熱沖壓液壓機主機結構利用計算機模擬分析,對整機、模具和沖壓件之間的耦合剛度進行分析,使主機能夠在強度、剛性、壽命等方面充分滿足要求。油缸密封設計采用“斯特封—Y型圈—導向環”密封組合方式,確保液壓機在高速運轉下密封效果,壓力保持平穩。液壓系統采用塊位置的精確閉環控制、壓力閉環比例控制等控制技術,實現了比例調壓、四角比例調壓、壓邊比例滑塊四角調壓、變壓力控制等功能。利用速度比例控制技術,有效減少了速度轉換時的沖擊。高速熱沖壓液壓機可實現滑塊的運動壓力、位移、速度可任意設定,具有數顯、數控功能,滑塊運行的重復控制精度達到±0.1mm。高速熱沖壓液壓機如圖5所示,其主要性能指標如表2所示。

?

圖5 高速熱沖壓液壓機

4.熱沖壓成形專用水冷模具

對冷卻速度與模面溫度的關系特性、批量生產中模具表面在冷熱交變條件下的疲勞破壞機制、提高模具使用壽命的制造工藝技術、水冷模具材料研制,以及水冷管系成型新技術進行了研究,形成了具有內部冷卻水道的熱成形模具結構。對腔內壁的管路進行了優化設計,如沿熱沖壓件形狀均勻分布的冷卻水道管系等。開發出了冷卻管系成型的新技術,可使管系制造成本降低,模具壽命提高,冷卻水流通順暢、溫度場分布均勻,模內淬火馬氏體化均勻。熱沖壓成形模具材料采用導熱率高、熱穩定性好的材料,模具型面冷卻速度≥100℃/s,壽命達20萬次以上。熱成形專用水冷模具如圖6所示。

圖6 熱成形專用水冷模具

三、結束語

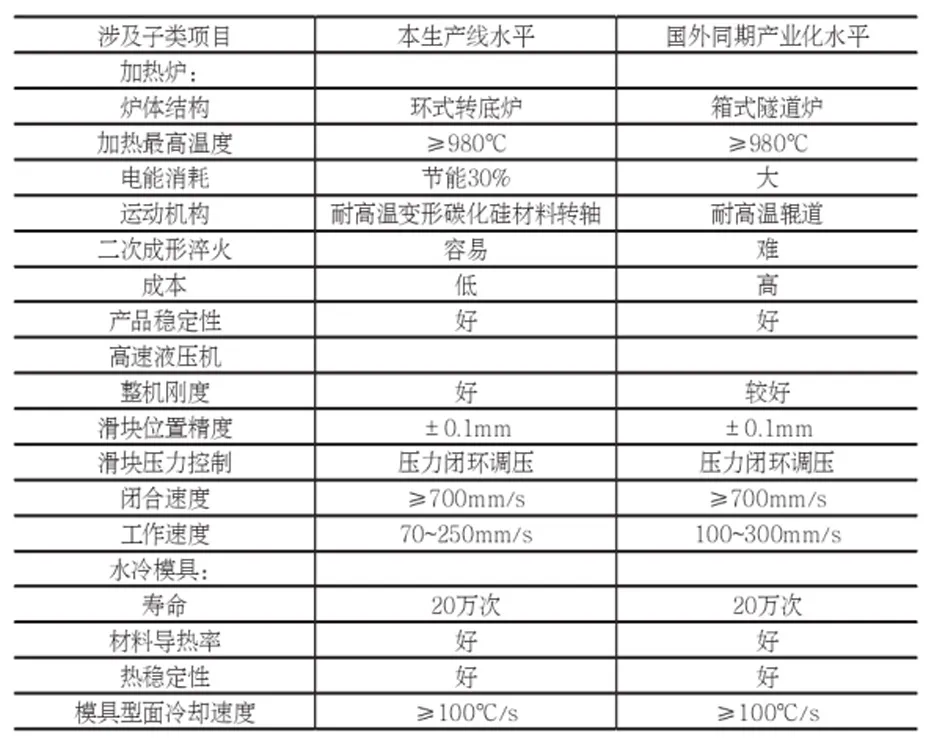

所開發的設備已在長春偉孚特汽車零部件有限公司進行了試用,效果良好。與國外同類產品相比,開發生產線主要性能指標已達到發達國家先進產品的技術水平,甚至在某些指標上已超出國外產品。表3為本生產線與國外生產線的性能對比。

表3 高速熱沖壓液壓機主要性能指標

本生產線可以勝任高強度汽車結構件的熱沖壓,具有高效、安全、可靠、節能與環保的優點。生產線的研制打破了國外的技術壟斷,對振興民族汽車制造業和零部件加工業,替代進口,拉動機床和模具行業的生產技能提升有著重要的意義。 □

資訊

嘉泰數控與華僑大學共建研究生工作站揭牌

近日,嘉泰數控科技股份公司與華僑大學共建研究生工作站舉行揭牌儀式。該工作站以研究生工作站為平臺,以科研項目為載體,由校內導師和企業導師組成雙導師共同培養創新型人才,促進新技術成果轉化和新項目落地實施。未來,在該工作站中,工作重點將是校企合作,共同培養應用型高端人才,研發重點在于新材料的智能加工技術、工業信息化與工業大數據的應用、基于AI的設備自適應生產。

嘉泰數控將依據國家產業政策和市場導向,立足現有基礎,持續加大產學研合作力度,盡力提高公司科研水平,用科技引領企業發展。華僑大學代表表示,校企雙方應有效整合教育資源和企業資源,全方位開發校企合作項目,將引導學校主動適應市場人才需求,專業對接產業,提高人才培養質量,為中國的智能制造建設事業培養知識型、技能型、創新型高素質人才。