熱軋無縫鋼管1000kW變頻異步電動機設計

(天津賽瑞機器設備有限公司,天津 300300)

0 引言

隨著大功率變頻器發展,越來越多的生產廠家對在工藝上有調速要求的電動機已經傾向于使用交流變頻電機,交流變頻電機通過調整變頻器的頻率,可以得到所需要的速度,而且交流變頻調速電機有著許多的優點,有逐步替代直流電機的趨勢,在這里不再詳述。

某公司的PQF機組是世界先進的鋼管軋制技術,Φ460mm熱軋無縫鋼管生產線上連軋管共有1~5機架,1#、4#機架主電機功率為800kW,2#、3#機架主電機功率為1000kW,5#機架主電機功率為400kW。以下根據無縫管軋制工藝要求就2#、3#機架1000kW主電機的設計思路和方法介紹如下。

1 電機選型

1.1 生產工藝對電動機的技術要求

某國外公司根據無縫管軋制工藝對此電機提出以下技術要求:驅動類型 :單驅動;電機到減速箱速度(rpm):360~720~1200;額定轉矩/速度(Nm)/(rpm):13264 / 720;起動轉矩(Nm):33160;最大轉矩(Nm):33160;額定功率(kW):1000(at720rpm);過載能力:2.5倍(全速范圍內);工作制:S9;旋轉方向:正反;安裝方式:IM B3 (1001);防護等級:IP54;軋制周期(c/h):90次/小時(40秒/次);冷卻方式:IC0541;環境溫度(℃):+5~+40(超過 55℃特殊情況下,降低軋制節奏)。

軋制工藝負載情況如下:最壞情況下載荷圖(基速時負載周期曲線),見圖1。功率/速度-曲線,如圖2所示。轉矩/速度-曲線,如圖3所示。

圖1 最壞情況下載荷圖

圖2 功率/速度曲線圖

圖3 轉矩/速度曲線圖

1.2 電動機極數選擇及容量校驗

某公司根據連軋管工藝要求,已經初步選取電動機額定功率為1000kW,這時的功率是在基速720rpm時的數值。針對恒功率區,還要對電動機容量進一步校驗, 對應不同的頻率檢查是否符合工藝中的其它要求。

1.2.1 電機極數選擇

異步電動機同步轉速公式為

n=60f/p

(1)

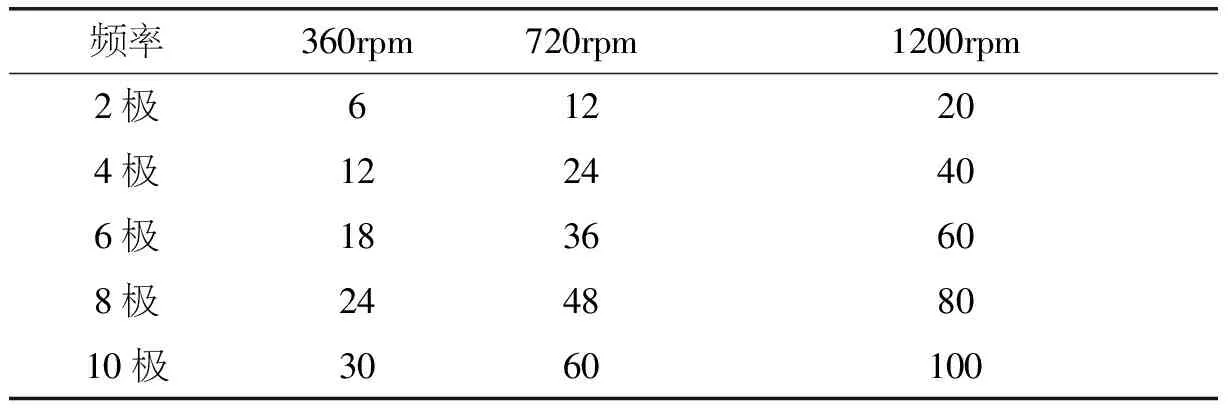

從式(1)中可知,如果頻率可以自由改變,要想得到相應轉速,對于電機的極數來說,可以任意選擇,見表1。

表1 不同極數對應不同頻率

但通過電磁計算可以發現,4極和6極電機較易獲得較高的過載倍數和較高的功率因數。本電機的轉速范圍為360~720~1200rpm,720rpm時是基速,當選擇4極電機時,基速時頻率為24Hz,低速時頻率12Hz,高速時的頻率40Hz;當選用6極電機時,基數時頻率為36Hz,低速時的頻率為18Hz,高速時的頻率為60Hz。對于變頻器來說,一般中壓變頻范圍為8~75Hz(如ABB ACS6000裝置),頻率接近工頻,能更好的發揮電動機的最大出力,對變頻器的選擇也有利,因此本電機選擇6極電機。

1.2.2 等效功率校核

根據上面工藝要求及載荷圖(圖1)中可以看到,連軋管電動機的工作制是S9,是屬于周期性的波動負載,電機初選額定功率PN為1000kW。對電動機進行功率校核,電動機等效功率可用按下式計算

Pd=[(Pj2Tj+Pm12Tm1+Pm22Tm2)/Tc]1/2

(2)

式中,Pd—等效功率;Pj—咬鋼時尖峰功率;Tj—尖峰功率持續時間;Pm1—軋制功率;Tm1—軋制時間;Pm2—空載功率;Tm2—空載時間;Tc—一個周期的時間。

按式(2)計算電動機的等效功率,在最壞載荷圖曲線上可用看到

Pj=2500kW;Tj=1s;Pm1=2000kW;Tm1=7s;Pm2=200kW;Tm2=32s;Tc=40s

代入式(2),Pd=942.47kW

等效功率Pd小于電機的額定功率PN,初選電動機功率校核通過。

1.2.3 發熱校驗

對于電動機發熱校核一般應用等效轉矩法進行校驗。對不要求調速的的電機,只校核基速下的參數就可以;而對于有調速要求的電機,因為在電機轉速上升后,轉矩會降低,所以除了校核基速下參數外,還要校核高速時的參數是否符合。參考圖2、圖3。

轉矩與功率的關系式為

MN=9550PN/n

(3)

式中,MN—電機額定轉矩, N·m;PN—電動機額定功率,kW;n—電動機轉速,r/min。

在額定點時(基速720rpm)

在“生活”的旗幟下——對肯尼基薩克斯管音樂創作演奏特征的幾點審美思考…………………………………………………陳共萌(3.62)

MN=13263.89 N·m

等效轉矩Md為

Md=[(Mj2Tj+Mm12Tm1+Mm22Tm2)/Tc]1/2

(4)

式中,Md—等效轉矩;Mj—咬鋼時轉矩,Mj=9550Pj/n;Tj—咬鋼是持續時間,Tj=1s;Mm1—正常軋制轉矩,Mm1=9550×Pm1/n;Tm1—軋制時間;Mm2—空載時轉矩,Mm2=9550Pm2/n;Tm2—空載時間;Tc—一個周期的時間。

基速720r/min時,Mj=33159.72 N·m,Mm1=26527.78 N·m,Mm2=2652.78 N·m 。

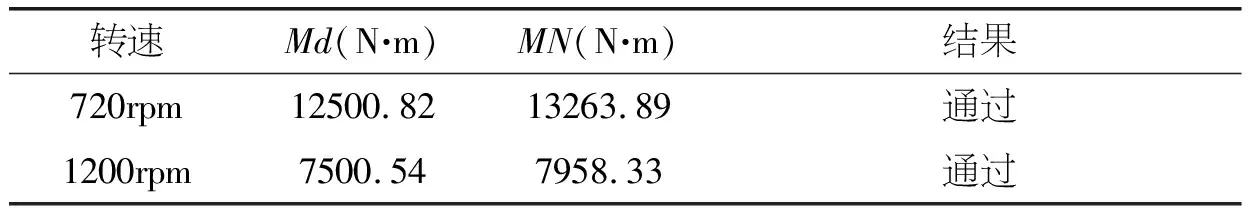

代入式(4),得Md=12500.82 N·m,Md 高速1200r/min時,由于速度提高到1200r/min,因此一個周期的時間為 Tc2=720/1200×Tc=24s Tj2=720/1200×Tj=0.6s Tm12=720/1200×Tm1=4.2s Tm22=720/1200×Tm2=19.2s Mj2=720/1200×Mj=19895.83N·m Mm12=720/1200×Mm1=15916.7N·m Mm22=720/1200×Mm2=1591.67N·m 代入式(4),得Md2=7500.54N·m 高速時額定轉矩(高速1200rpm),MN2=9.55×PN/n2=7958.33N·m MN2—恒功率高速時的額定轉矩,Md2 表2 發熱校核結果 從上表2可以看到基速和高速時的等效轉矩都小于相應轉速的電機轉矩,因此發熱校驗通過。 1.2.4 過載能力校核 過載能力也就是指電動機的能承受的最大轉矩,它是異步電動機的重要性能指標之一,對于調速電動機而言,在恒轉矩(基速以下)調速范圍內,轉矩保持不變,電機的主磁通保持不變,電壓隨頻率作正比變化(低頻時進行相應電壓補償),電機最大轉矩不變;在恒功率(基速以上)運行時,功率保持不變,電壓一般保持不變,隨著頻率升高(磁通降低),電動機輸出的最大轉矩會下降。因此,要做到恒功率調節還需考慮過載能力的影響。 從轉矩/速度-曲線(圖3)和功率/速度-曲線(圖2)上可以看到,基速時(720rpm)額定轉矩為13264N·m,高速時(1200rpm)額定轉矩7958.3N·m,基速時要求的最大轉矩為33160N·m,高速時要求的最大轉矩為20000N·m,也就是軋制工藝的要求在整個速度范圍內都要滿足2.5倍以上的過載能力。720rpm以下為恒轉矩區(轉矩過載2.5倍),720rpm以上為恒功率區(功率過載2.5倍),電動機運行時要保證能夠輸出如圖2、圖3所示得功率、轉矩特性,因此要校核電動機的過載能力。 由式(3)計算得 基速時,額定轉矩 MN=9550×1000/720=13263.89N·m 高速時,額定轉矩 MN2=9550×1000/1200=7958.3N·m 根據電機原理,異步電動機的最大轉矩有以下關系 Mmax=C(U1/f1)2 (5) 式中,Mmax—最大轉矩(基速時);C—常數(電機設計制造好后,固定的常數);U1—電機額定電壓(基速時);f1—額定頻率(基速時)。 電動機的恒功率調速段的最大轉矩和額定轉矩之間有以下關系 基速時, MN=Mmax/Km1=C(U1/f1)2/Km1 (6) 高速時, MN2=Mmax2/Km2=C×(U2/f2)2/Km2 (7) 式中,Km1—基速時最大轉矩倍數;U2—高速時電壓;f2—高速時頻率;Mmax2—高速時最大轉矩;Km2—高速時最大轉矩倍數。 MN/MN2=(U12f22Km2)/(U22f12Km1) (8) 又由于恒功率調速時,功率不變,PN=P2 基速時 MN=9550×PN/n1=9550×PN/(60f1/p) 高速時 MN2=9550×P2/n2=9550×P2/(60f2/p) MN/MN2=f2/f1 (9) 根據式(8)、式(9)得到下式 (U2/U2)2=(f2Km2)/(f1Km1) (10) 在U1=U2情況下 Km2/Km1=f1/f2 (11) 一般情況下,在恒功率區,保持電壓恒定不變。從式(11)可以看到,頻率f1升到f2時,則過載倍數由Km1降為Km2。軋管工藝要求中規定在整個軋管速度范圍內都要求達到2.5倍的過載,所以要對全速范圍內的載荷能力都要進行校核,因此,高速時的過載倍數Km2要保證在2.5以上,基數時的過載倍數就為 Km1=Km2f2/f1=2.5×60/36=4.17 所以在電磁計算時要對高速和低速兩個速度時的過載能力進行校核,對于本電機在電磁設計時就要求高速時最大轉矩倍數Km2在2.5倍以上,根據式(11)在基速時就要保證在4.17倍以上。 因在工藝過程中電動機不帶負載起動,所以不用進行最小起動轉矩和最大飛輪矩的校驗。 根據防護等級要求為IP54,而且電機要經常的有過載要求,對機座強度上要求較高,因此選擇帶散熱筋的緊湊型結構;由于是變頻電機,速度要變化,如選擇在軸上裝風葉冷卻,會因轉速的變化,影響風扇的冷卻效果,因此選擇為由獨立風扇外部強迫冷卻;結合電機的功率以及安裝型式要求,所選電機銘牌主要數據:電機型號:560-6;額定功率:1000/1000kW;額定電壓:690/690V;額定電流:1027.9/959A;額定頻率:36.2/60.3Hz;額定轉速:720.5/1200rpm;功率因數:0.85/0.91;恒功率范圍:36.2~60.3Hz;恒轉矩范圍:18.2~36.2Hz;防護等級:IP54;冷卻方式:IC416;絕緣等級:F。 根據前面對電機初步的選型,確定本電機相關鐵心及線圈數據,選用50WW470硅鋼片,轉子選用銅條轉子,定轉子槽型如圖4、圖5,其它數據如下表3。 圖4 定子槽型 圖5 轉子槽型 名稱數值定子外徑(mm)950定子內徑(mm)670轉子內徑(mm)349氣隙(mm)2鐵芯總長(mm)830槽配合72/86定子節距10定子每槽導體數13定子線規2-3.55×5.6定子接法6△ 應用比較常用的上海電器科學研究所PSCR電磁設計軟件程序,對在基速和高速時分別用PSCR程序進行電磁計算,計算后的性能參數見表4。 表4 電磁計算性能參數表 因低速是運行在恒轉矩區域,可以不用再進行電磁計算,電磁計算后所得轉矩/速度曲線如圖6所示,通過以上的設計計算參數上可以看出,能夠達到工藝要求的參數。 圖6 電磁計算轉矩/速度曲線 本文通過實例介紹了1000kW變頻調速異步電動機的設計思路及方法,并應用前面的方法進行電機設計制造后,在1200rpm時的型式試驗測得最大轉矩倍數為2.7,功率因數為0.916,效率為96.72%,定子繞組溫升86K,和電磁計算所得的數據基本吻合。現已用到生產現場,完全符合軋制工藝的各項要求,證明以上方法完全可行,為以后其它類似軋鋼用變頻電動機的工程設計制造打下基礎。

1.3 選型

2 電機電磁設計

3 結語