鐵路橋梁木枕自動刻槽機的研制

涂 明 中國鐵路上海局集團有限公司杭州工務段

1 必要性

隨著列車速度的不斷提高,橋枕受到列車輪對的沖擊力加大。段管內橋梁大部分運行10多年,導致鋼梁橋橋枕裂化較嚴重,失效較多,大量橋枕需要進行制作更換。目前橋枕制作普遍是采用手工制作,橋枕每根制作需要花費的工時定額是115 min,其中橋枕刻槽需要花費大約80 min/根,一座20 m的鋼梁橋,橋枕根數54根,刻槽所花費的時間為72 h。傳統的人工刻槽,不僅花費時間長,工作效率低,而且刻槽工作比較辛苦,同時橋枕制作的質量及平行度一致性較差。因此急需研制一種橋枕刻槽機來代替人工刻槽,以此來提高勞動作業效率和降低安全風險系數。

同時,根據鐵路總公司養修體制的改革要求,結合集團公司“強基達標、提質增效”工作主題,以及橋梁檢修工作需要,提升養修作業機械化發展要求。針對目前我段橋梁枕木手工刻槽工藝,進行機械電氣化改造,減輕員工勞動強度、提高勞動作業效率和安全生產思路,加大鐵路養修機具研發力度,提升養修產品的工作質量,確保鐵路運輸安全。

2 橋枕刻槽機設計思路

利用機械結構傳動技術,對傳統的橋枕刻槽工作進行提升改進,實現機械化橋枕刻槽。預期總體目標及特征如下:

(1)設計結構緊湊傳動效率高的機械裝置;

(2)采用機械自動化控制技術完成刻槽;

(3)刻槽機調整操控系統靈活,可制作多種型號槽口;

(4)制作槽口平直度、光潔度高及尺寸達到要求。

查閱國內外鐵路橋隧橋枕刻槽方面有關資料和文獻,目前國內還沒有專業廠家生產橋枕刻槽機。一線班組進行實地分析生產工藝,分析橋枕刻槽的現狀以及存在的缺陷,根據橋枕制作的步驟流程,圍繞槽口的類型等展開技術分析,根據需求分析和研發目標,提出橋枕刻槽的總體設計。

①由電氣加液壓裝置對刻槽工作進行控制;

②研制一套三維傳動的刻槽移動裝置;

③配置切削裝置對槽型進行切削,鉆孔裝置對連接孔位進行鉆削。

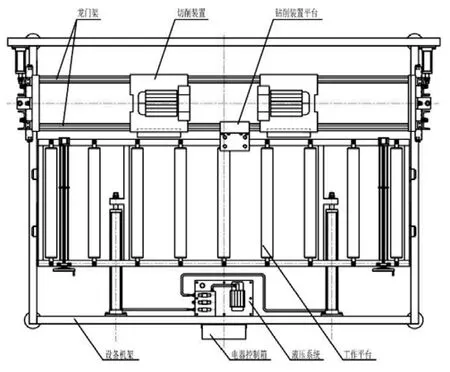

3 橋枕刻槽機構造

枕木刻槽機主要由設備機架、工作平臺、龍門架、切削裝置、鉆孔裝置、液壓系統和電器控制系統七部分組成(見圖1)。二套切削裝置安裝在龍門架上,切削裝置由電機通過三角帶帶動刀盤刀具做旋轉切削,根據槽位的分布,采用四把可調整移刀以保證刻槽精度,工作平臺在油壓系統的控制驅動下,沿著軌道前后移動進行進給切削,切削裝置在龍門架上上下左右移動,對橋枕深度、寬度尺寸進行進給工作。

圖1 橋枕刻槽機示意圖

3.1 設備機架

設備機架主要由12#槽鋼和6#槽鋼焊接,四角增加調整支座,尺寸長3 500 mm,寬2 000 mm,左右兩側裝有走行軌道,便于工作平臺和龍門架在軌道上精密位移。

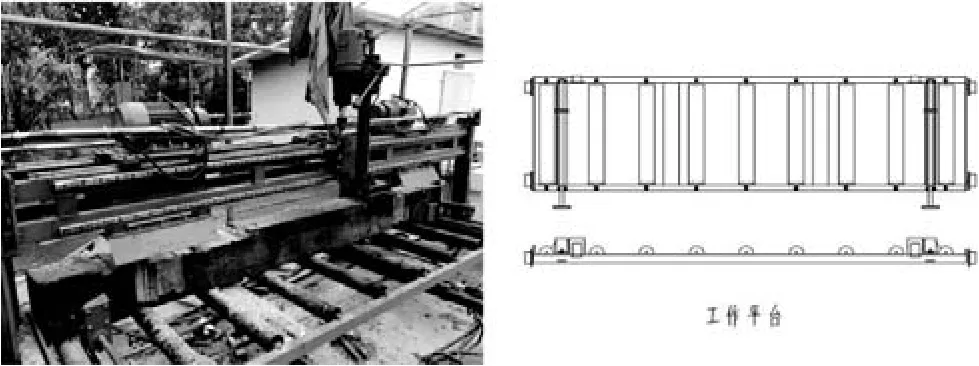

3.2 工作平臺

工作平臺在設備機架上通過滾輪在油缸推動下前后移動(見圖2),安裝橋枕平臺采用滾筒結構,滾筒采用分級水平安裝,即兩頭滾筒高,中間滾筒低,便于切削時受力均勻,不易翹頭;枕木鎖緊采用轉盤進行螺旋固定,鎖緊效果牢固,工作平臺位移速度28 mm/s,最大移動量700 mm。

圖2 橋枕刻槽機工作平臺圖

龍門架采用門式結構,兩門柱和橫臂使用12#槽鋼進行焊接,兩門柱間用鋼管螺桿連聯,便于橫臂間隙調整。兩門柱設有升降裝置,采用精密螺紋推桿可使橫臂上下升降(見圖3),升降速度每秒5 mm,最大可升降量400 mm;龍門架底部裝有滾動裝置,利用液壓系統可在基架軌道上進行前后移動,移動速度28 mm/s,最大移動量300 mm。

圖3 橋枕刻槽機龍門架圖

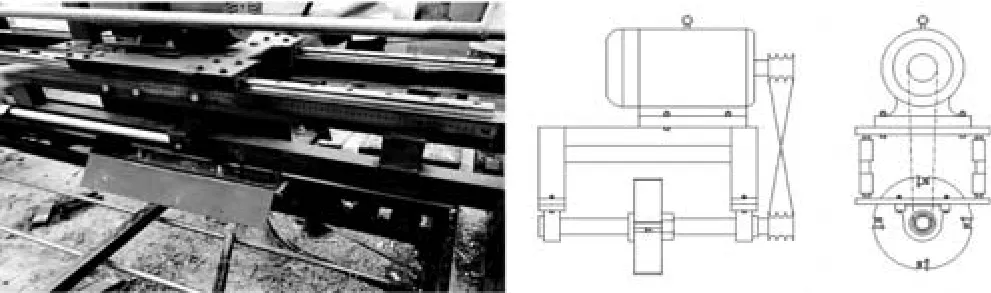

3.3 切削裝置

切削裝置由基座、電機、傳動主軸、刀盤組成(見圖4)。基座安裝在橫臂上通過螺紋推桿可使切削裝置左右移動,移動速度5 mm/s,最大可移動量750 mm;采用三相電機,電機功率3 kW,刀盤回轉速度為1 410轉/min,刀具的最大直徑采用180 mm,刀具的主軸直徑30 mm,刀具的線性速度為13 m/s,能夠滿足橋枕刻槽質量要求。刀具主要四組刀片周向均布采用斜面自鎖組裝結構,刻槽刀片采用T10高速工具鋼,刀片高出刀盤工作面2 mm,便于刀盤排屑順利。不同的刀具對應不同的槽口,已滿足現場生產需求。

圖4 切削裝置圖

3.4 鉆孔裝置

鉆孔裝置由鉆孔基座和電鉆組成(見圖5),基座安裝在龍門架前鍘滑道上,由龍門架油缸控制電鉆的升降,完成橋枕螺栓孔、鉚釘孔的鉆削。

圖5 鉆孔裝置圖

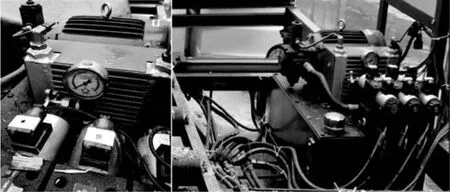

3.5 液壓系統

液壓系統主要由電機、液壓油泵、電磁閥和油缸等四部分組成(見圖6)。該系統由2.2 kW的三相電機帶動液壓油泵,液壓油通過油管進入電磁閥。通過電路控制電磁閥液壓油推動油缸控制工作平臺和龍門架平穩均勻的前后移動。液壓系統公稱壓力7 MPa,工作平臺油缸行程700 mm,龍門架油缸行程300 mm,切削時能輕易將工作平臺平穩進給,滿足橋枕刻槽需要。

圖6 液壓裝置

3.6 電器控制系統

電器控制系統由:空氣開關、接觸器、繼電器和按鈕開關等組成。主電路有兩組接觸器控制切削裝置和油壓系統主電路,控制電路四套其中二套控制工作平臺和龍門架液壓前后位移,另二套控制精密螺紋推桿龍門架上下移動、切削裝置左右移動。

4 應用效果

為保證設備能達到現場使用要求及設計技術要求,進行批量試產前性能測試及組裝切削測試。

4.1 性能測試

(1)首先對機床水平調整保證各移動裝置滑動平衡及阻力減少;

(2)對工作平臺前后位移試驗,位移時兩工作油缸前后運動平行,工作臺沒有振動現象;

(3)龍門架前后上下移動平行測試,前后移動平行架不平行不大于2 mm,上下移動不平行不大于1 mm,達到設計要求;

(4)切削裝置轉動平衡振動量及移動平穩性測試,通過測試切削裝置振動量不大于0.05 mm,裝置移動平穩性符合要求(見圖 7)。

圖7 橋枕刻槽機測試圖

4.2 組裝切削測試

(1)工作平臺組裝兩根橋枕夾緊后,兩頭向下加力不發生枕木翹頭及翻轉現象,工作平臺前后移動平行及平穩;

(2)切削裝置轉動后,上下左右移動平穩,對刀后向下位移30 mm,進行前行切削,切削時出木屑出屑均勻,枕木無跳動現象;

(3)切削橋枕質量檢驗,切削光潔度底面4級,兩側面6級,深度30.5 mm,走行6刀每刀50 mm,前后均無破刀現象,能達到橋枕刻槽技術要求(見圖8)。

圖8 橋枕刻槽機刻槽圖

5 效益

橋枕刻槽機根據傳統作業方式,通過機械裝置完成橋枕刻槽工藝。

5.1 規范作業標準

(1)橋枕刻槽嚴格按照"橋枕刻槽機安裝使用說明"進行;

(2)刻槽質量嚴格按照"鐵路橋隧建筑物修理規則"要求。

5.2 保障勞動安全

由電氣液壓系統進行操控,減少橋梁工手工操作的安全風險。

5.3 簡化作業工具

利用機械刻槽,機械打鉆孔等功能,以前攜帶繁重的機具等,現在都由機器代替。

5.4 作業效率顯著提升

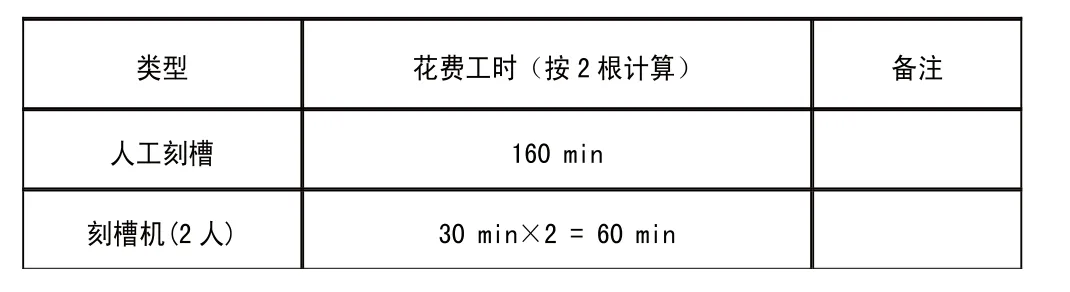

提高各類槽口刻制效率,保證了刻槽產品平直度及尺寸精度,橋枕刻槽機完成橋枕刻槽的70%的工作量,根據杭州工務段工時定額要求,橋枕制作需要花費的工時定額是115 min工時,其中橋枕刻槽需要花費大約80 min/根,與手工刻槽相比(橋枕刻槽機一次性可對2根橋枕進行刻槽),至少可以節約將近2 h。如表1所示:

?

6 結論

鐵路橋枕自動刻槽機完成橋枕刻槽的絕大部分工作,為橋枕刻槽開辟一種新的方式。使手工刻槽工藝通過機械裝置完成了橋枕刻槽工藝,大大提高了生產作業效率,技術指標已達到現場使用要求,已基本符合批量加工橋枕的工藝要求,得到了現場維修人員充分肯定。