熱軋油泥在線氣浮除油中試研究

徐鵬飛,楊大正 ,耿繼雙,楊立軍,馬光宇

(1.鞍鋼集團鋼鐵研究院,遼寧 鞍山114009;2.鞍鋼股份有限公司熱軋帶鋼廠,遼寧 鞍山114021)

鋼鐵行業熱軋生產過程中產生的氧化鐵皮,會被高壓水沖洗剝落至地溝,經旋流井后,在平流池中進行沉淀,這些細小顆粒的鐵皮,裹夾著潤滑油、軋制油和水,沉淀至平流池底部,形成熱軋油泥。這種油泥因含油率高,難以直接循環利用。傳統熱軋油泥處理方法有萃取法[1-2]、清洗法[3-6]、焙燒法[7]和蒸餾法[8-9]。萃取法采用有機溶劑,利用“相似相溶”原理,將油泥中的油分離出來,為了達到除油效果,有的采用多級萃取、多級分離。清洗法利用表面活性劑洗去油泥油分,分常溫清洗和加熱清洗,但都存在水污染問題,且加熱清洗需要熱源。焙燒法即把油泥作為燒結配料直接焚燒,過程中產生油煙和明火,易引起燒結風機故障。蒸餾法采用間接加熱,投資大、能耗高,并伴有油煙污染[7,10]。

因部分熱軋含油污水采用氣浮方法處理[11]主要考慮的是水質問題,并未研究氣浮工藝對油泥除油效果的影響。本文結合氣浮原理,研究采用氣浮方法進行熱軋油泥除油的效果,通過利用5 m3/h中試裝置在熱軋廠平流池邊進行試驗,研究了回流比、氣液比、氣體壓力和加藥等對除油效果的影響,得到氣浮工藝應用于熱軋油泥在線除油的最優參數。根據油泥在鞍鋼綜合利用的技術要求,除油后油泥含油率目標定為≤5%。

1 氣浮原理

由于水中的顆粒物 (包括懸浮雜質顆粒和油)有憎水性,其對水分子的引力小于水分子自身的引力,當顆粒物趨近氣浮微氣泡時,表面的水分子被不斷拉走,氣浮微細氣泡粘附于水中的顆粒物上或與顆粒物共聚,使顆粒物整體與水的密度差增加,密度差產生的浮力使顆粒物上浮至水面,集聚后被刮走,從而實現顆粒物的氣浮分離,即氣浮原理。

中試試驗時,來水進入中試裝置入口管道和氣浮槽時,與氣浮溶氣水相混合,溶氣水中大量微細氣泡均勻分散到來水中。在油泥與微氣泡接觸過程中,油泥中的油不斷被微氣泡拉走到水中,然后被大量微氣泡包裹,水中絕大部分的懸浮顆粒和油粘附著微氣泡,快速上浮,在水面形成含微氣泡的穩定浮油層,不再下沉。油泥由于密度大,難以被微氣泡托起,或托起后在上升過程中,與微氣泡分離,再次下沉。因此,氣浮可同時實現降低鐵泥含油量和出水含油量的作用。

2 試驗材料與方法

2.1 熱軋油泥采樣

鞍鋼熱軋廠濁環水經過平流池沉淀,得到底部污泥,為原始熱軋油泥,該油泥的含油率是在一定的范圍內波動,表1給出了中試試驗期間所取10次原始油泥的含油率。

表1 原始油泥含油率

2.2 試驗方法

每次試驗前先取原泥樣,將中試后的泥樣與原泥樣的含油率進行對比。因熱軋油泥含油率測定方法暫時沒有國家和行業標準,按鞍山鋼鐵集團公司企業標準《軋鋼含油鐵鱗含油率的測定 重量法》(Q/ASB262.2-2010)檢驗泥樣干基的含油率。水中含油量化驗分析方法按 《水質石油類和動植物油的測定紅外光度法》GB/T16488-1996執行。水中懸浮物分析方法按 《水質懸浮物的測定重量法》GB11901-1989執行。

2.3 試驗裝置及過程

試驗所用裝置由提升泵、溶氣泵、氣浮沉淀槽等構成,設計處理量為5 m3/h,停留時間為10 min。溶氣泵用于回流氣浮沉淀槽內出水,并對進氣量和氣體壓力進行調節。氣浮沉淀槽從上到下分為刮油(渣)區、出水區、氣浮區、接觸區、沉淀區和積泥區,沉淀方式為斜板沉淀,在積泥區設有取樣閥。試驗裝置示意圖如圖1所示。

濁水進入氣浮沉淀槽,布設在氣浮沉淀槽內的釋放器釋放出微氣泡,微氣泡將附在油泥顆粒表面的油和水中的油及懸浮物顆粒帶至氣浮沉淀槽表面,再由刮渣機把油渣刮入油槽收集后排入平流池。除油后的油泥按設定時間間隔從氣浮沉淀槽的底部取出,測定含油率。

圖1 試驗裝置示意圖

3 結果與討論

試驗共分為3部分,分別為氣浮試驗、氣浮加藥試驗和二次氣浮試驗。

3.1 氣浮試驗

考慮在一定壓力條件下空氣在水中的溶解度等技術條件,中試裝置吸氣量控制在1.5 L/min。在該條件下優化回流比、氣液比、氣體壓力參數,回流比調節范圍為10%~20%,氣液比調節范圍為10%~15%,氣體壓力調節范圍為0.4~0.6 MPa。設計L9(33)正交試驗方案,試樣選用原泥1,含油率為12.8%,正交試驗因素水平見表2,正交試驗方案和結果見表3。

表2 正交試驗因素水平

表3 正交試驗方案和結果

表3中K1、K2、K3分別表示回流比、壓力和氣液比在3個水平上所對應的含油率的算術平均值。由于試驗指標為油泥含油率,其值越小越好,因此選取每個因素K值的最小值所對應的水平作為優選方案參數。由表3可以看出,3列最小值均為K2,確定優選方案參數:在吸氣量為1.5 L/min時,回流比15%、氣液比12.5%、氣體壓力0.5 MPa。

依據優選方案參數進行驗證試驗。試樣選用原泥 2、3、4、5,試驗結果見表 4。 試驗結果表明在優選方案參數下,原泥2的含油率由11.2%降低至2.7%,達到除油后油泥含油率≤5%的標準,除油率為75.9%;原泥3的含油率由14.7%降低至5.0%,達到除油后油泥含油率≤5%的標準,除油率為66.0%,;原泥4含油率由23.0%降至8.8%,原泥5含油率由27.6%降至為7.4%,均大于5%,未達到除油后油泥含油率≤5%的標準。

表4 優選方案驗證試驗結果

由以上試驗結果可知,一般當原始油泥的含油率<15%時,氣浮可達到除油后油泥含油率≤5%的標準,但當油泥含油率較高時,只用一次氣浮達不到除油標準要求,可以考慮采取輔助加藥和二次氣浮手段。

3.2 氣浮加藥試驗

為了提高高含油率油泥的除油效果,在氣浮的同時向來水中加入清洗藥劑。試驗時分別加入除油藥劑 a(6501、LAS、STP復配)和藥劑 b(PAM),并將加藥除油結果與不加任何藥劑除油結果作比較。試樣選用原泥4,含油率為23.0%,試驗藥劑加入量為 0.8 g/m3水,氣浮參數均按正交試驗優選方案,試驗結果見表5。

表5 氣浮與氣浮加藥結果

由表5可見,氣浮加藥后,氣浮除油后油泥含油率均有所降低,達到除油后油泥含油率≤5%的標準,除油率比未加藥時分別提高了17.9%和16.6%。因此,當原始油泥含油率較高時,在氣浮同時向來水中加入適量除油藥劑,可明顯提高除油效果,降低氣浮后含油率,達到除油后油泥含油率≤5%的標準。

3.3 二次氣浮試驗

為了提高高含油率油泥的除油效果,節約加藥成本,避免長期加藥導致熱軋循環水中鹽分增加,進行了二次氣浮試驗。先把平流池配水渠來水打入1.5 m3水箱進行氣浮,一次氣浮后的水再泵入氣浮沉淀槽進行二次氣浮。試樣選用原泥7,含油率為15.8%,氣浮參數均按正交試驗優選方案,試驗結果見表6。

表6 二次氣浮試驗結果

由表6可以看出,二次氣浮后油泥含油率又降低了1.0%,除油率提高7.0%。說明二次氣浮可進一步提高除油效果,同時可以避免在熱軋循環水中引入藥劑。

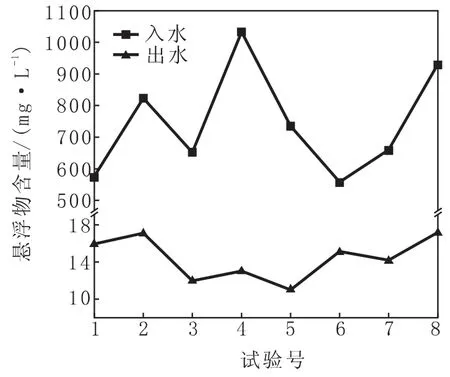

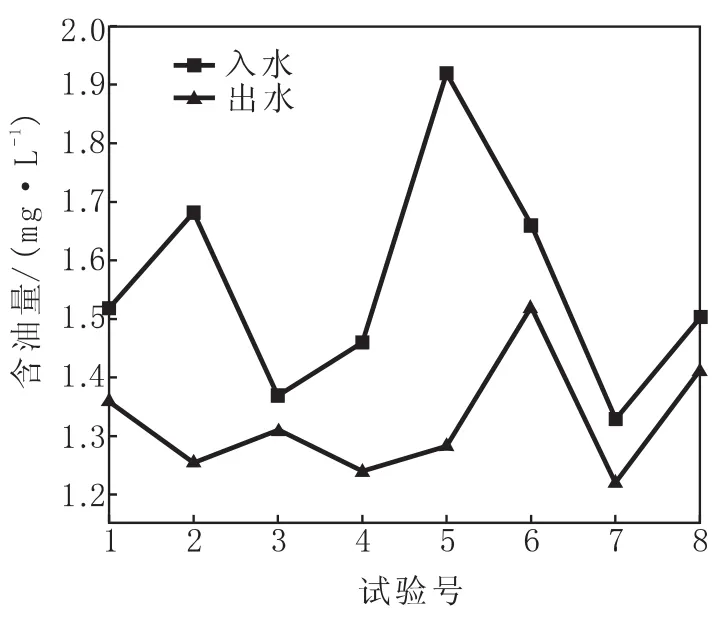

同時,氣浮對平流池水中的懸浮物和含油量有明顯去除效果。平流池入水和出水中的懸浮物含量和含油量分別見圖2和圖3。

由圖2和圖3可以看出,平流池出水中的懸浮物含量和含油量相比于入水中的懸浮物含量和含油量明顯減少,懸浮物含量最高從1 034 mg/L降到13 mg/L,含油量最高從1.92 mg/L降到1.28 mg/L,遠小于鞍鋼平流池控制水質懸浮物<80 mg/L和含油量<15 mg/L的指標。說明增加氣浮裝置,可以在很大程度上減輕平流池后續水處理工藝單元的負荷,顯著降低濁水處理成本。

圖2 平流池入水和出水懸浮物含量

圖3 平流池入水和出水含油量

4 大生產應用可行性分析

4.1 技術分析

中試試驗后,需要把中試的工藝參數放到工程改造中去,結合中試裝置參數和平流池實際情況,進行了技術理論上的分析,見表7。

表7 平流池和中試裝置參數

當沉淀池進水量一定時,它所能去除的顆粒大小是一定的。在所能去除的顆粒中,最小的顆粒沉速正好等于該沉淀池的水力表面負荷。因此,水力表面負荷越小,所能去除的顆粒越多,沉淀效率越高;反之水力表面負荷越大,沉淀效率越低。由表7可以看出,實際應用中,平流池的表面負荷為3.85 m3/(m2·h),優于中試裝置的 5 m3/(m2·h);停留時間平流池比中試裝置長了7 min,有效水深也是平流池更有利。整體上,平流池參數優于中試設備,工程應用后的除油效果會更好。

4.2 效益分析

處理水量為12 000 m3/h的熱軋平流池,年產生油泥 13 000 t,處置費 150元/t,年回收廢油1 040 t,外售價格300元/t,氣浮后油泥年產量減少為11 700 t,工廠內部銷售價格170元/t。按優選方案:

(1)氣浮整體投資約610萬元,其中:建筑工程費40萬元,設備及工器具費340萬元,安裝工程費150萬元,其它費用80萬元。

(2)工程年收益為425.1萬元,其中:除油鐵泥收益11 700 t×170元/t=198.9萬元;廢油收益1 040 t×300元/t=31.2萬元;節省油泥處置費13 000 t×150 元/t=195 萬元。

結合技術分析和效益分析可知,大生產應用是可行的,且投資回收期短,約為1.5年。

5 結論

(1)中試試驗確認優選方案參數:在吸氣量為1.5 L/min時,回流比15%、氣液比12.5%、氣體壓力0.5 MPa。在線氣浮可以實現熱軋油泥除油后含油率≤5%的回用標準。

(2)當原始油泥的含油率<15%時,一次氣浮可使除油后油泥含油率≤5%;當原始油泥含油率較高時,采取輔助加藥或二次氣浮手段,可達到除油后油泥含油率≤5%的標準。

(3)氣浮同時加入藥劑,可使油泥含油率由23%降至4.7%,除油效果明顯提高。

(4)二次氣浮可進一步降低油泥含油率、提高除油效果,使油泥含油率由一次氣浮后的2.2%降至1.2%,除油率提高7%。此法可取代加藥,減少加藥成本,降低熱軋循環水中的鹽分。

(5)氣浮可以降低平流池水中的懸浮物含量和含油量,減輕后續水處理工藝單元的負荷。

(6)中試試驗參數可應用于實際生產中,且平流池參數優于中試設備,工程應用后的除油效果會更好。

(7)熱軋平流池處理規模為12 000 m3/h時,氣浮工程投資約610萬元,年收益為425.1萬元,投資回收期約1.5年。