生產對二甲苯的異構化技術發展趨勢

康承琳,周震寰,王 京,岳 欣

(中國石化石油化工科學研究院,北京 100083)

二甲苯是石化工業中重要的化工原料,其中對二甲苯作為聚酯的原料,市場需求量逐年遞增。為滿足對二甲苯日益增長的市場需求,工業上一般采用二甲苯異構化的方式,將鄰二甲苯和間二甲苯等同分異構體轉化為對二甲苯。

由于C8芳烴中的乙苯與二甲苯難以分離,在二甲苯異構化單元的原料中還帶有一部分乙苯,工業上必須根據乙苯在原料中的含量和市場需求進行加工處理。最常見的兩種方式是將乙苯異構轉化成二甲苯,或者脫烷基生成苯,因此,二甲苯異構化工藝包括乙苯轉化型和乙苯脫烷基型兩種技術路線,二者工藝流程基本相同。

從國內已經運行的對二甲苯生產裝置采用的工藝技術來看,兩種異構化工藝路線均有應用,市場份額大致各占一半,但新建的大型裝置采用乙苯脫烷基路線較多,有個別運行裝置利用換劑改造機會,將原有的轉化型也整改為脫烷基工藝。最有代表性的技術包括UOP公司的Isomar工藝和Exxonmobil的公司XyMax工藝,Axens公司、GTC公司、中國石化等也擁有各自的工藝技術[1]。以下對國內多家二甲苯異構化單元的運行情況進行對比,進而對各專利商的技術特點進行分析。

1 乙苯轉化型二甲苯異構化技術

乙苯轉化型工藝以UOP公司的Isomar工藝最為成熟。目前,該工藝配套的首選催化劑產品是I-400,該劑優勢在于空速高。近期UOP公司也推出了新型號催化劑I-600,據介紹,同等工況下,I-600較I-400的C8芳烴損失可再降低0.5百分點,對二甲苯在二甲苯中所占比例(PXX)高于23%,乙苯轉化能力相當,但未見到工業運轉結果的報道。

法國石油研究院(IFP)也是乙苯轉化型二甲苯異構化工藝技術領域的有力競爭者。催化劑由Axens公司負責商務推廣,技術依托IFP,使用的分子篩由Zeolyst公司生產,催化劑包括Oparis,Oparis Plus,Oparis Max等,第一代Oparis催化劑于2001年首次工業應用。國內最近一套使用Oparis Plus催化劑的工業裝置已運轉,目前尚未見到關于Oparis Max工業運轉的報道。

中國石化石油化工科學研究院(石科院)在乙苯轉化型二甲苯異構化領域,也具有四十年的應用和研發經驗[2]。2010年9月實現了更換新一代分子篩后催化劑的首次工業應用,催化劑牌號RIC-200,此后又優化改進了催化劑組成[3-4],推出了新型號RIC-270催化劑[5]。中國石油也有轉化型催化劑產品PAI-01,2009年首次工業應用[6]。

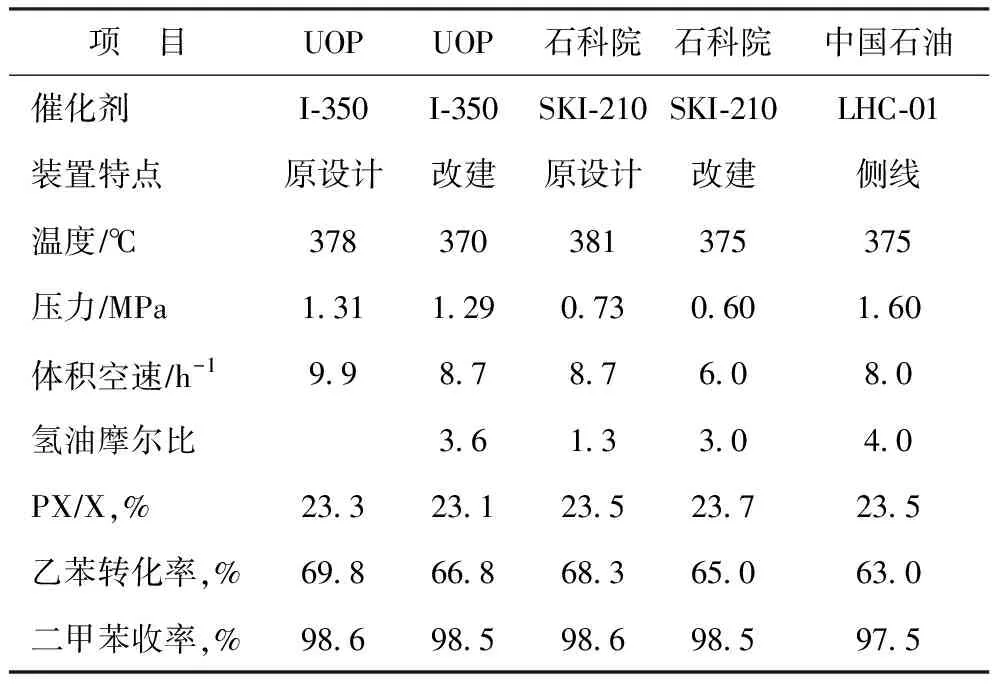

表1匯總了上述4家專利商在國內裝置上的工業標定數據。由表1可知:石科院研制的催化劑具有乙苯轉化率高、C8芳烴收率較高、副反應控制好等特點,但起始操作溫度高;IFP的催化劑運行溫度、壓力最低,且選擇性最好,但乙苯轉化率低,對吸附單元提高產能是不利的[7];中國石油的催化劑在較高壓力下的乙苯轉化率仍顯不足;UOP公司的催化劑乙苯轉化率具有競爭力,與中國石油的催化劑類似,C8芳烴收率不高[8]。

石科院專利[9]報道了一種EUO介孔復合分子篩的催化新材料,在生成的EUO分子篩中加入表面活性劑,再次補加硅源,使在EUO分子篩表層生成介孔分子篩。使用類似多孔材料制備的催化劑,具有更好的芳烴吸附擴散能力,可以改善酸中心的利用率,實現更高的催化活性。

表1 乙苯轉化型異構化催化劑工業標定數據

2 乙苯脫烷基型異構化技術

乙苯脫烷基工藝又可分為兩種形式,一種是單床層徑向反應器,一種是雙床層軸向反應器。在國內市場上,單床層技術更為常見。

2.1 單床層

單床層工藝總體設計源自UOP公司的Isomar工藝,目前擁有催化劑工業應用的專利商主要包括UOP公司和石科院。

UOP公司開發、工業運行應用的催化劑為I-350,目前存在兩種情況,一種是應用在脫烷基工藝的裝置上,一種是應用在對轉化型反應器進行換型改造后的裝置上。換型改造的另一個變化是催化劑用量減少至原設計的42%,反應器需做相應改造。UOP公司采用的方式是維持床層高度不變,通過中心管同心裝置,在中心管外填裝瓷球,使床層靠近徑向反應器的外壁(扇形管)。

UOP公司近期還推介了新型脫烷基催化劑I-500,二甲苯收率為98.5%,乙苯脫烷基產物苯的選擇性為98%,純度為99.8%,無需精餾即達到外售規格。但尚未見到工業應用報道。

石科院的脫烷基催化劑經歷了SKI-100,SKI-110,SKI-210的三代發展,目前主推SKI-210催化劑。該型號催化劑原設計用于脫烷基工藝,SKI-210催化劑同樣可用于換型改造的裝置。石科院的改造方式是維持床層徑向不變、通過下延屏蔽罩的方式縮短床層高度,滿足催化劑裝量要求。

中國石油近年也開發了LHC-01脫烷基型催化劑,并完成了工業實驗,反應條件更接近換型裝置的特點,LHC-01的突出特點是催化劑不含貴金屬,采用兩種分子篩復合[10],但綜合性能與業界同期產品尚有明顯差距。

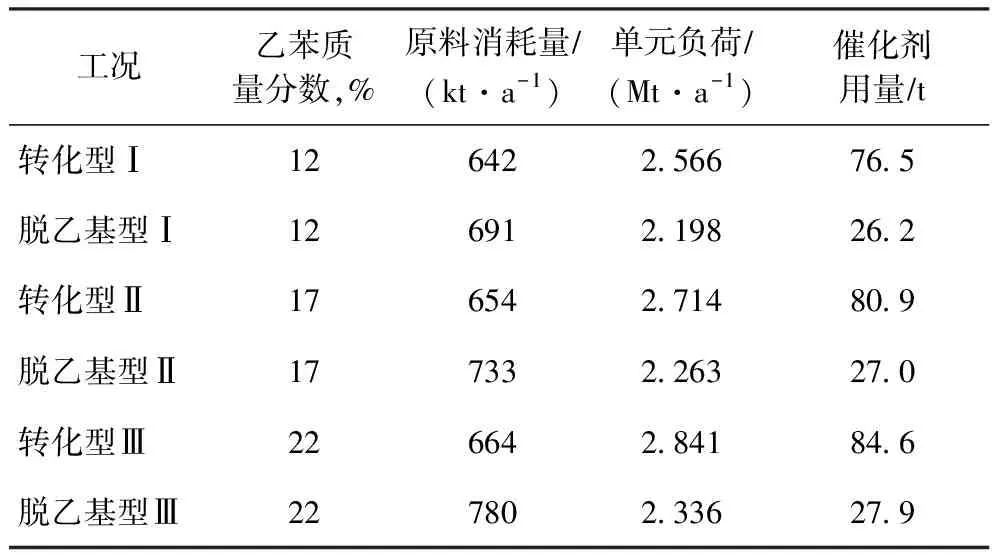

表2匯總了各專利商催化劑在國內裝置上的最新工業標定結果。由表2可知:各專利商技術的PXX指標非常接近,其中石科院的SKI-210催化劑具有運行壓力低的優勢,可以顯著降低能耗,SKI-210的二甲苯收率也高。改建裝置由于受循環氫壓縮機等限制,氫油比不能調低,這導致了反應物的分壓較低,因此,一般情況下,改建裝置的運行效果不如原設計裝置。

表2 乙苯脫烷基型異構化催化劑工業標定數據

2.2 雙床層

乙苯脫烷基技術以ExxonMobil公司的XyMax工藝在現有產能中占比最高,其特點是采用雙床層催化劑體系,使用軸向反應器,在上、下床層中分別進行乙苯脫烷基和二甲苯異構化反應,來保證高活性和高選擇性,2004年又推出了改進的XyMax-2工藝及催化劑。

雙床層使用的催化劑為EM-4500,上下層催化劑用量為2∶3。催化劑開工階段需要預硫化處理。工業裝置標定結果表明,在溫度400 ℃、壓力1.62 MPa、空速8.8 h-1、氫油摩爾比1的條件下,PXX達到23.92%,乙苯轉化率為76%,二甲苯收率為99.16%[11]。雙床層工藝實現了脫烷基路線最佳性能指標,反應器結構簡單,開工裝填方便,但操作條件比較苛刻,溫度、壓力較高,能耗大。

3 兩種工藝的對比測算

兩種異構化工藝的比較歷來是業界關注的熱點,但在實際運行中,由于原料來源不同,產品的市場價格波動,以及裝置自身的工藝設計和操作水平,都會影響到總的評估。目前還沒有工業實例可以在背景條件一致的前提下,提供兩種工藝的可靠對比,但是可以通過模型估算的方式,對兩種工藝加以初步比較[12]。

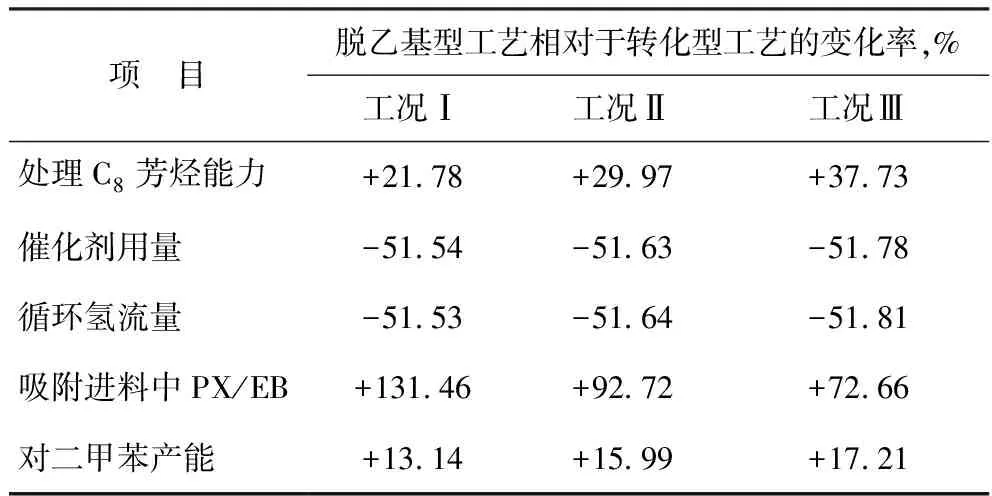

對二甲苯裝置的C8芳烴原料差別較大,可選取3種乙苯含量的原料工況,按照600 kta產能估算,兩種工藝的物耗如表3所示。

表3 兩種乙苯異構化工藝的物耗對比

由表3可見,對于乙苯含量較高的工況,轉化型工藝的異構化單元負荷更高,吸附進料中的對二甲苯濃度較低,對整個裝置的能耗要求較高。若對一套600 kta的轉化型裝置進行擴能改造,換用脫乙基型催化劑,并對工藝操作稍加調整,改造前后各項指標的比較如表4所示。由表4可知,轉化型工藝若改造為脫乙基型工藝,催化劑用量和循環氫量減少,處理C8芳烴能力、吸附進料中對二甲苯與乙苯的質量比(PXEB)、對二甲苯產能增加,具有經濟合理性。

表4 裝置擴能改造前后各項指標的比較

4 前沿技術的相關進展

4.1 分子篩膜實現反應-分離耦聯

沙特阿美公司利用ZSM-5膜反應器用于二甲苯異構化反應,顯著提高了對二甲苯收率,反應產物中PXX達到45.4%。采用的分子篩膜是由阿卜杜勒國王大學實驗室制備,但尚未實現大規模生產。按照文獻報道的膜材料通量[13],如果以現有工業規模設計膜反應器,所需的膜面積將達到100 km2以上,因此,膜反應器還需實現更進一步的技術突破。

4.2 液相異構化工藝

ExxonMobil公司結合自己的脫烷基技術優勢,申請了基于液相條件下二甲苯異構化工藝和催化劑專利[14]。其核心是在保留氣相異構化反應器的同時,并聯一個液相異構化反應器,在246 ℃使物料保持液相的高壓下,可實現二甲苯異構化反應更接近熱力學平衡,過程不臨氫,因此催化劑無需負載貴金屬。液相反應器中乙苯基本不轉化,循環物流中的乙苯主要依靠氣相反應器催化脫烷基。該新工藝降低了能耗和氫耗,并且可以獲得更高的對二甲苯收率。ZSM-5分子篩憑其酸強度催化二甲苯異構化反應是比較容易的[15],因此,液相異構化反應的難度較小,是值得關注的新動向。

4.3 重質芳烴轉化利用

重芳烴是指C9及以上芳烴,主要來自催化重整、蒸汽裂解制乙烯及煤高溫煉焦等工藝過程,隨著乙烯生產裝置和芳烴聯合裝置的大型化,特別是近年來對成品油組成的環保要求迅速提升,使重芳烴的產量持續增加[16]。目前的主要手段是利用脫烷基、烷基轉移等反應將其轉化為苯、甲苯和二甲苯。

脫烷基路線的催化劑一般均采用分子篩作為酸性來源[17-18],可分為含金屬和不含金屬兩種方案。報道的金屬包括Ni,W,Pt,Pd,Re等,其中Re的效果最佳;用于加氫脫烷基的分子篩有β,MOR,ZSM-5,Y,MCM等。已經成套的加氫脫烷基工藝包括Detol和ZEOLYSTSK。Detol工藝由ABB公司開發,在全球已有十多套裝置,采用非貴金屬催化劑,反應器進口溫度620 ℃,出口溫度大于700 ℃,C8芳烴收率大于37%。ZEOLYSTSK工藝由ZEOLYST公司與SK公司開發,采用貴金屬催化劑,反應溫度360 ℃,反應壓力2.6 MPa,ZEOLYSTSK工藝具有良好的加氫脫烷基功能,二甲苯收率約35%。

基于甲苯歧化技術,烷基轉移路線的原料擴展到苯和C10餾分,催化劑更關注酸性分子篩,研究領域主要集中在β,MOR,ZSM-5,Y,MCM,TNU-9,SSZ-33等分子篩。代表性工藝有UOP公司的兩步烷基轉移工藝[18],采用兩步烷基轉移最大化生產二甲苯,最小化生產苯,而乙苯沒有損耗,其中液相烷基轉移工藝用于生產乙苯,氣相烷基轉移工藝主要生產二甲苯。

4.4 生物質轉化制芳烴

探索生物質轉化制芳烴技術是近年來的研究熱點,在諸多生物質生產PX的可替代路線中,最有潛力的是2,5-二甲基呋喃(2,5-DMF)和乙烯Diels-Alder進行環加成反應制對二甲苯。2,5-DMF是重要的生物質基平臺化合物,可以通過纖維素水解為葡萄糖,然后異構化為果糖,果糖經脫水轉化為5-羥甲基糠醛,5-羥甲基糠醛加氫脫氧制備得到。這條生產路線在技術上已經比較成熟,但產品2,5-DMF價格較高,尚不具備競爭力[19]。2,5-DMF與乙烯的Diels-Alder環加成反應可以由多種體系催化,包括分子篩、金屬氧化物及離子液體等。2,5-DMF轉化為對二甲苯的選擇性是對二甲苯成本最敏感的參數,對二甲苯選擇性每上升15%,成本降低20%以上[20]。

上述在新技術領域開展的創新研究,尚未見諸工業化裝置的報道,還不足以形成對現有氣固兩相反應器工藝的競爭。

5 結束語

生產對二甲苯異構化技術將在近三年出現發展的高峰,短期內大型裝置相繼建成后,對二甲苯市場將發生根本性供需轉變。依據運行裝置的標定情況,乙苯脫烷基型異構化工藝具有處理能力大、乙苯轉化率高的優勢,預計將占據更多的產能,市場前景亦趨看好。對轉化型裝置進行改造時,應盡量消除瓶頸,優化操作工藝,以取得更好的效果。同時,基于新工藝、新技術開展的創新研究,在大幅降低能耗、提高催化活性選擇性方面開展的前沿技術探索,也非常值得關注。