影響煤矸石中氧化鋁浸出效果的因素探索

徐 巖,彭德強,劉靜宇,徐德永

(1.黑龍江科技大學 礦業工程學院,黑龍江 哈爾濱 150022;2.黑龍江工業學院,黑龍江 雞西 158100)

煤矸石是煤炭生產和洗選加工過程中產生的固體廢棄物,一般每生產1 t原煤就有0.15~0.20 t煤矸石產生。僅2012年我國煤矸石產量就達6.20億t,約占全國工業固廢產量的40%[1-2]。由于大量煤矸石的露天堆放,已形成2 600余座煤矸石山,累積堆存量在50億t以上,占地面積為20余萬畝,這已成為我國積存量和年產量最大、占用地最多的一種工業廢棄物[3]。此外,由于煤矸石的成分、堆積方式及堆積地形等原因,全國約有1/3的煤矸石山發生自燃。因此,煤矸石的大量堆放帶來了非常嚴重的社會、環境及經濟問題[4]。

豐富的化學成分和礦物組成使煤矸石具有資源特性,2015年全國的煤矸石產量為8億t,利用量達到6.10億t,利用率在75%以上[5]。目前,我國在煤矸石綜合利用方面取得一些顯著成效,開發伴生鋁資源的新途徑——高鋁粉煤灰提取氧化鋁技術研發成功并在逐步實現產業化[6]。與世界其他國家相比,我國煤矸石中高嶺石含量豐富(10%~67%),石英含量(15%~35%)處于中等水平,而高嶺石活性易于激發的特點,為其進一步資源化轉化提供了便利。但目前利用煤矸石生產化工產品仍處于研究階段,尚未形成較有規模的生產模式[7]。

根據國家產業結構政策,實現煤矸石的資源化處理、無害化利用是進一步解決由其帶來的社會、環境及經濟等問題的必要途徑[8]。為了實現雞西礦區煤矸石的資源化、無害化利用,探索以煤矸石為鋁源,采用硫酸作為酸浸劑,與活化煤矸石進行反應,以提取其中的氧化鋁;基于此進一步制備矸石基無機絮凝劑,并將其應用在煤泥水處理之中。

1 試驗部分

1.1 試劑與儀器

試驗試劑包括硫酸和氧化鈣,均為分析純。試驗儀器包括EP150×250型顎式破碎機,GL-1型密封式煤樣粉碎機,MD100-2型電子天平,KSW-5-12A型馬弗爐。

1.2 試樣性質

試樣來自雞西礦區,屬于選后煤矸石。依據GB T/214—1996《煤中全硫測定方法》、GB/T 212—2001《煤的工業分析方法》對試樣的組分進行分析,其主要化學成分見表1。

表1 煤矸石的化學成分

1.3 試驗方案

將定量的煤矸石試樣破碎至粒度<0.2 mm,并將細粒煤矸石試樣置于坩堝;加入一定量的CaO,將坩堝移入馬弗爐內;在850 ℃溫度下焙燒2 h,再取出采用冰水快速冷卻;采用密封袋將活化煤矸石試樣密封,并保存在干燥箱內備用[9-10]。

為了探索不同因素對氧化鋁浸出效果的影響規律,以浸取率作為評價指標,分別選取硫酸濃度、酸浸溫度、酸浸時間、液固比四個影響因素,在四個單因素試驗的基礎上,通過四因素四水平的正交試驗確定氧化鋁的最佳浸出方案。

2 試驗結果與分析

2.1 單因素試驗

2.1.1 硫酸濃度對浸取率的影響

在酸浸時間為1.50 h、酸浸溫度為100 ℃、液固比為4∶l的條件下,探索硫酸濃度(30%、40%、50%、65%、80%、98%)對氧化鋁浸出效果的影響規律,結果如圖1所示。

圖1 硫酸濃度與浸取率的關系曲線

由圖1可知:隨著硫酸濃度的增加,浸取率呈現出先增大后減小的趨勢;在硫酸濃度為80%時,浸取率有最大值26.50%。這是因為煤系固體廢棄物中的鐵氧化物含量較高,在硫酸濃度大于80%時,隨著濃度的持續增加,硫酸的氧化性增強;在浸出過程中鐵氧化物與濃硫酸發生反應,并生成致密物覆蓋在其表面,進而阻礙濃硫酸與其中的鋁繼續反應[11-14]。

2.1.2 酸浸溫度對浸取率的影響

在硫酸濃度為80%、酸浸時間為1.50 h、液固比為4∶l的條件下,探索酸浸溫度(40、60、80、100、120、140 ℃)對氧化鋁浸出效果的影響規律,結果如圖2所示。

圖2 酸浸溫度與浸取率的關系曲線

由圖2可知:隨著酸浸溫度的升高,氧化鋁的浸取率逐漸增大,這是因為溫度升高使浸出速度加快,故浸取率提高;當酸浸溫度升高到120 ℃后,繼續升高溫度,氧化鋁的浸取率無顯著變化。

2.1.3 酸浸時間對浸取率的影響

在硫酸濃度為80%、酸浸溫度為120 ℃、液固比為4∶1的條件下,探索酸浸時間(1、2、3、4、5、6 h)對氧化鋁浸出效果的影響規律,結果如圖3所示。

圖3 酸浸時間與浸取率的關系曲線

由圖3可知:隨著酸浸時間的延長,浸取率呈現出先增大后減小的趨勢。在浸出反應的前2 h內,浸出速度較快;酸浸2 h后浸出速度下降,酸浸3 h后浸出過程基本結束;再增加酸浸時間,浸取率幾乎不再變化[14]。

2.1.4 液固比對浸取率的影響

在硫酸濃度為80%、酸浸溫度為120 ℃、酸浸時間為3 h時,探索液固比(1∶1、2∶1、3∶1、4∶1、5∶1、6∶1)對氧化鋁浸出效果的影響規律,結果如圖4所示。

圖4 液固比與浸取率的關系曲線

由圖4可知:當液固比在5∶1以上時,浸出率達到最大值29.20%;當液固比小于3∶1時,浸出率偏低,且過濾困難;當選擇液固比為5∶1時,其中的硫酸損失嚴重。從浸取率和過濾條件考慮,在液固比為4∶1時,兩者都比較理想。

2.2 四因素四水平正交試驗

為了確定氧化鋁浸出的最佳條件,通過正交試驗研究不同因素同時作用時,氧化鋁浸取率的變化規律及各因素的影響主次順序[15-16]。硫酸濃度、酸浸溫度、酸浸時間、液固比為四個影響因素,設計出的正交試驗因素水平表見表2。

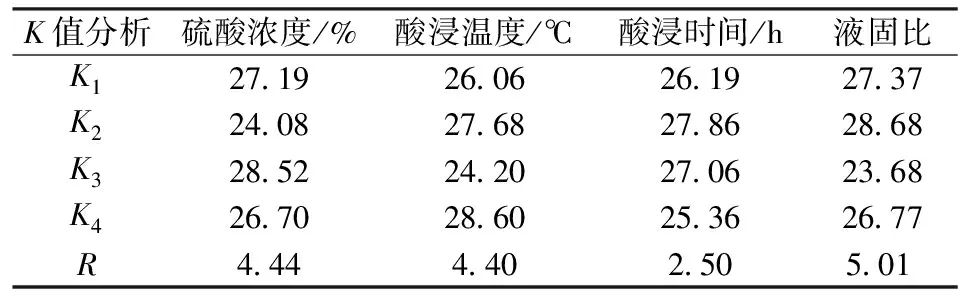

試驗結果及其分析見表3、表4。由表4可知:極差順序為R液固比>R硫酸濃度>R酸浸溫度>R酸浸時間,說明影響氧化鋁浸取率的最主要因素是液固比,硫酸濃度次之,酸浸溫度的影響較小,酸浸時間的影響最小。綜合分析,氧化鋁的最佳浸出條件為液固比2∶1、硫酸濃度80%、酸浸溫度120 ℃、酸浸時間2.50 h,此時氧化鋁的浸取率為37.11%。

表2 因素水平表

表3 正交試驗結果

表4 試驗結果分析

3 結論

(1)以雞西礦區的煤矸石為研究對象,在活化處理的基礎上,通過酸浸處理提取其中的氧化鋁具有可行性。

(2)在液固比2∶1、硫酸濃度80%、酸浸溫度120 ℃、酸浸時間2.50 h的條件下,氧化鋁的浸出效果最好,浸出率為37.11%。

參考文獻:

[1] ZHOU Shuangxi. Study on the reaction degree of calcined coal gangue powder in blended cement by selective solution method[J]. Procedia Earth and Planetary Science, 2009, 1(1): 634-639.

[2] 郭彥霞,張圓圓,程芳琴.煤矸石綜合利用的產業化及其展望[J].化工學報,2014,65(7):2443-2453.

[3] 張世鑫,劉 冬,邵 飛,等,煤矸石綜合利用工藝探索[J].潔凈煤技術,2013,19(5):92-95.

[4] 譚雪蓮,沈怡青,趙韓娣.我國粉煤灰、煤矸石綜合利用政策分析[J].粉煤灰綜合利用,2014(1):49-53.

[5] 吳曉華.煤炭工業“十三五”節能環保發展思路[J].潔凈煤技術,2017,23(2):8-11.

[6] 孫春寶,董紅娟,張金山,等.煤矸石資源化利用途徑及進展[J].礦產綜合利用,2016(6):1-7,12.

[7] 郭建秋.我國煤矸石綜合利用現狀及前景展望[J].環境與發展,2014,26(3):102-104.

[8] 王 敏,耿英奎.淺談煤矸石的綜合利用[J].低碳世界,2017(2):65-66.

[9] 張長森. 煤矸石資源化綜合利用新技術[M].北京:化學工業出版,2008.

[10] 王旭東,徐海燕,王愛國,等.酸浸處理熱活化的煤矸石制備介孔材料[J].材料導報,2016,30(S2):466-468.

[11] 谷立軒,夏舉佩,張召述.影響酸法提取煤矸石中氧化鋁主要因素的試驗研究[J].安全與環境學報,2012,12(2):88-91.

[12] 劉成龍.煤矸石酸浸提取工藝與機理研究[D].昆明:昆明理工大學,2015.

[13] 何麗莉.煤矸石制備復合絮凝劑聚合氯化鋁鐵鈣(PAFCC)的研究[D].沈陽:東北大學,2014.

[14] 楊 喜,崔慧霞,郭彥霞,等.煤矸石中的鋁、鐵在高濃度鹽酸中的浸出行為[J].環境工程學報,2014,8(8):3403-3408.

[15] 郭旭穎,董艷榮,狄軍貞,等.改性煤矸石對煤礦酸性廢水中Fe2+、Mn2+的吸附[J].非金屬礦,2017,40(2):83-87.

[16] 徐 巖,徐德永,王校風.粉煤灰基聚硅酸鋁鐵絮凝劑的制備[J].黑龍江科技學院學報,2010,20(6):420-423.