水工混凝土缺陷和破壞的成因分析與修復方法

丁清杰,王亞飛

(中國水利水電第十一工程局有限公司,河南 鄭州 450001)

1 水工混凝土缺陷和破壞類型

水工混凝土的質量缺陷是混凝土施工過程中常見的質量問題,主要表現為蜂窩、麻面、露筋、孔洞、裂縫和滲漏[1-5]。基于混凝土的施工方面、設計方面及混凝土材料自身三大因素作用下,混凝土在澆筑、凝結和使用過程中容易形成各種缺陷,導致混凝土強度等級下降。

運行過程中產生的混凝土破壞主要表現為剝蝕,是由沖蝕磨損、氣蝕、凍融剝蝕、碳化和鋼筋銹蝕、化學侵蝕、堿骨料反應等原因造成混凝土出現磨損、坑槽、掉塊等現象[6-9]。

2 水工混凝土缺陷成因

2.1 混凝土蜂窩、麻面、露筋、孔洞等缺陷的要因

混凝土澆筑過程中,需嚴格控制施工質量,否則容易產生混凝土蜂窩、麻面、露筋、孔洞等缺陷。例如,模板安裝不牢固、不嚴密,表面不潔凈、欠光滑;混凝土原材料質量不達標,骨料級配設計不合理,混凝土拌和計量有誤;澆筑時振搗有欠振、過振、漏振現象,澆筑方式不妥當形成骨料分離;養護不當等施工工藝控制不嚴均會形成不同類型的混凝土缺陷[10-12]。

2.2 混凝土裂縫形成的原因

水工混凝土建筑物的裂縫非常普遍且常見。混凝土是一種多相復合脆性材料,凝結后的混凝土有許多微孔隙、氣穴和微裂縫,當混凝土受到載荷、溫差、干縮、地基變形、水泥水化熱溫升等作用時[13-14],混凝土拉應力大于其抗拉強度,混凝土微裂縫就會不斷發展和連通成為宏觀裂縫。裂縫經常也會引起其他混凝土質量缺陷和破壞的產生與發展。

3 水工混凝土破壞成因

水工混凝土剝蝕破壞是由于環境條件(水、氣、溫度、介質)與混凝土表面及其內部的水化產物、骨料、外加劑、鋼筋相互之間發生的物理、化學的一系列復雜作用[14],導致混凝土強度不足以抵抗破壞應力所形成的破壞。按剝蝕破壞機理分類,主要包括凍融破壞、沖磨與空蝕、鋼筋銹蝕以及水質侵蝕四種類型[6,15-18]。

3.1 凍融破壞

混凝土內部有許多毛細孔,孔內的自由水在低溫下冷凍結冰會產生很大的膨脹壓力,導致混凝土材料產生疲勞應力,從而降低強度,當混凝土內部結構的微裂不斷擴展連通即產生表面的剝落破壞。影響混凝土的抗凍融性因素有很多,包括水灰比、含氣量、氣泡的類型、水泥類型及骨料等各種原材料性質的差異的內部因素和水結冰的速度、溫度的高低、凍融介質等外部因素以及施工因素三類。其中,外部因素是形成水工混凝土凍融破壞的主要因素[19]。

3.2 沖磨和空蝕破壞

沖磨蝕破壞是指水工混凝土過流面在含砂石水流的相互摩擦和沖擊碰撞下所導致的混凝土破壞。混凝土強度不足以抵抗不同粒徑的固體介質沖擊時,連續不規則的沖刷與沖擊會使混凝土表面出現磨蝕坑,惡性循環逐步導致混凝土內部剝離、落骨等。沖磨破壞有單純高速水流沖刷磨損、破壞和攜砂石水流的推移質以及懸移質沖刷磨損、破壞。沖磨破壞與泄水水流的流速、流態以及固體介質的數量、粒徑、形狀和運動方式等有關[20]。

空蝕(氣蝕)破壞是由于高速水流形態的突然變化,在局部產生的真空負壓導致水氣化形成空穴(氣泡),當其運行到高壓區時又迅速破滅,在高強壓下于混凝土表面形成微射流的沖擊力所帶來的破壞。沖磨蝕破壞往往會誘發空蝕破壞。

3.3 鋼筋銹蝕破壞

在混凝土生產過程中會形成大量的Ca(OH)2,在鋼筋混凝土表面形成一層致密的鈍化保護層。環境中的CO2、O2、水、氯離子(Cl-)向混凝土內部的滲透、遷移會引起鋼筋保護膜局部腐蝕,發生電化學反應,使鐵變成鐵銹(氫氧化鐵)[21]。鐵銹的體積比原來鐵的體積增長了2~4倍,從而使鋼筋體積增大,使原來致密的混凝土保護層開裂和脫落,而脫落加速了鋼筋進一步銹蝕。這一化學反應惡性循環下去,使構建物外部混凝土大量剝落、鋼筋截面積不斷減小,從而降低鋼筋結構的力學性能和耐久性能,影響構建物的安全運行。

3.4 水質侵蝕

水質侵蝕導致的混凝土破壞是水中的可溶性侵蝕介質通過混凝土空隙滲透擴散到混凝土中,再與混凝土內部的水泥水化產物或其它組分產生化學反應和一系列的物理化學聯合作用,在混凝土內部形成難溶于水的膨脹性產物或可溶性好的反應產物,致使混凝土產生脹裂剝蝕或溶出性剝蝕。一般水工混凝土在水質作用下產生三種類型的侵蝕破壞:①結晶性侵蝕(硫酸鹽),屬膨脹型破壞;②分解性侵蝕破壞(酸性介質);③分解、結晶復合型破壞(多種侵蝕介質)。結晶性侵蝕是硫酸鹽離子與混凝土反應生成難溶于水且體積易膨脹的的鈣礬石和硫酸鈣,當混凝土的抗拉能力不足以抵抗不斷增大的膨脹應力時,混凝土會出現開裂、剝落[21]。分解性侵蝕是酸性介質會促使混凝土中的水化硅酸鈣和氫氧化鈣等溶出,從而引起水泥水化產物分解、硬化后的水泥石出現軟化,導致水泥石強度和粘接性降低,最后混凝土出現破壞。如果混凝土中骨料采用石灰巖碎石,酸性介質還會與骨料反應可生成可溶性物質,使骨料受侵。酸性介質侵蝕破壞是泄水建筑物混凝土侵蝕破壞的最主要形式。

4 水工混凝土缺陷的修復方法

4.1 混凝土紗線、麻面、氣孔處理

混凝土澆筑過程中產生的紗線,一般采用電動角磨機磨平處理即可。

混凝土麻面處理一般是打磨鑿除松動顆粒至密實混凝土,高壓風清除浮塵,表面采用環氧膠泥等薄層修補材料修補,修補厚度一般小于2mm。

混凝土氣孔產生后,如果按照要求需要填補混凝土表面氣孔,宜選用不易流掛的環氧膠泥處理,作業時可大面積涂刮。無氣孔混凝土表面材料可按要求涂刮2mm以下或全部刮走直至表面無涂層,將材料填進氣孔即可;也可只對氣孔進行點補。

4.2 混凝土蜂窩、孔洞、錯臺修復

在混凝土蜂窩、孔洞缺陷基礎表面劃定修補區,在修補區四周劃成正方形、長方形或梯形等相對規則的圖形,沿線進行切割處理,切割深度0.5~1cm。切割完成后鑿除與基礎混凝土同一平面的混凝土,鑿除深度0.5~2cm。清除待修復區基面上蜂窩、孔洞處的松動顆粒及不密實部位,外露新鮮密實骨料。若修復區外露鋼筋等構件,應鋸除并低于原混凝土基礎面;若表層存在油漬,可采取明火噴烤、鑿除或丙酮、乙醇等有機溶劑擦拭等措施處理潔凈;若有滲漏水現象,需進行止水堵漏。

對于錯臺部位,高出混凝土平面部分需要鑿除磨平處理,低凹部分需要選用合適的修補材料修補回填至與混凝土整體平齊;

適用于以上缺陷的修補材料種類繁多,包括水泥砂漿、丙乳砂漿、BAC砂漿、傳統環氧砂漿、彈性環氧砂漿、環氧玻璃絲布(玻璃鋼)、改性環氧砂漿、水下環氧砂漿等。

4.3 混凝土裂縫修復

(1)表面處理法:包含表面涂抹法和表面覆蓋法。表面涂抹法適用于修補建筑物表層細微裂縫,不漏水、不伸縮的裂縫,可以用水泥、改性瀝青、NE環氧涂料等材料涂抹在裂隙表面。表面覆蓋法通過在構建物表面粘貼鋼板、碳纖維等進行修補及加固,大面積漏水淺裂縫通過貼補土工膜或其他防水片進行防滲堵漏。

(2)填充法:裂縫寬度大于0.3mm時,直接將水泥、環氧膠泥等修補材料填充裂縫;寬度小于0.3mm,深度較淺且對建筑物無危害的表層裂縫,可沿著縫隙開鑿V型槽,采用環氧膠泥、聚合物砂漿等填充。如果表面過水,填充后再用環氧基液涂面或者噴涂致密高強的水泥砂漿以達到防滲抗裂。

(3)壓力灌漿法:關于深層寬大裂縫,采用固體顆粒灌漿法(水泥、瀝青、黏土等)和化學灌漿法進行修復處理,前者通常適用于寬裂縫。化學灌漿法根據用途不同,大致分兩大類:一種是防滲堵漏類,包括水性聚氨酯、彈性聚氨酯、丙烯酸鹽類、水玻璃等;是加固補強類,有環氧樹脂、甲凝、油溶性聚氨酯等。

5 水工混凝土破壞的修復方法

5.1 沖蝕坑槽、剝蝕掉塊修復

水工混凝土產生一般沖蝕坑槽、局部剝蝕掉塊現象時,可采用混凝土常規缺陷處理的方法進行修補回填,對沖蝕掉塊面積面積超過2m2或深度超過30cm的沖蝕坑槽,可采取比原混凝土強度高出一個級次的混凝土澆筑回填,并布設錨筋焊接鋼筋網,澆筑混凝土之前涂刷界面粘接劑,以保證新澆筑體與原混凝土粘接牢固。

鋼筋銹蝕破壞產生的剝蝕掉塊,應鑿除銹蝕鋼筋周圍混凝土,并對鋼筋除銹。鋼筋除銹后可采用鋼筋表面涂刷防銹漆(劑)然后回填修補材料的方式,也可采用對鋼筋中的離子不產生置換的材料進

行回填修補,后一種方式可省去鋼筋表面涂刷防銹漆(劑)工序[22]。

5.2 氣蝕破壞修復

水工混凝土因氣蝕產生破壞時,若破壞強度和范圍較大,需考慮改造、改進摻氣設施,盡可能找出產生氣蝕的原因并予以解決,然后使用比原混凝土高出1~2個級次以上的高強修補材料進行補強處理。如果不具備改善摻氣設施的條件,修補處理時建議采用植筋掛設鋼筋網,使用強度等級80MPa以上的高強抗沖蝕修補材料回填修補。

5.3 沖磨損破壞修復

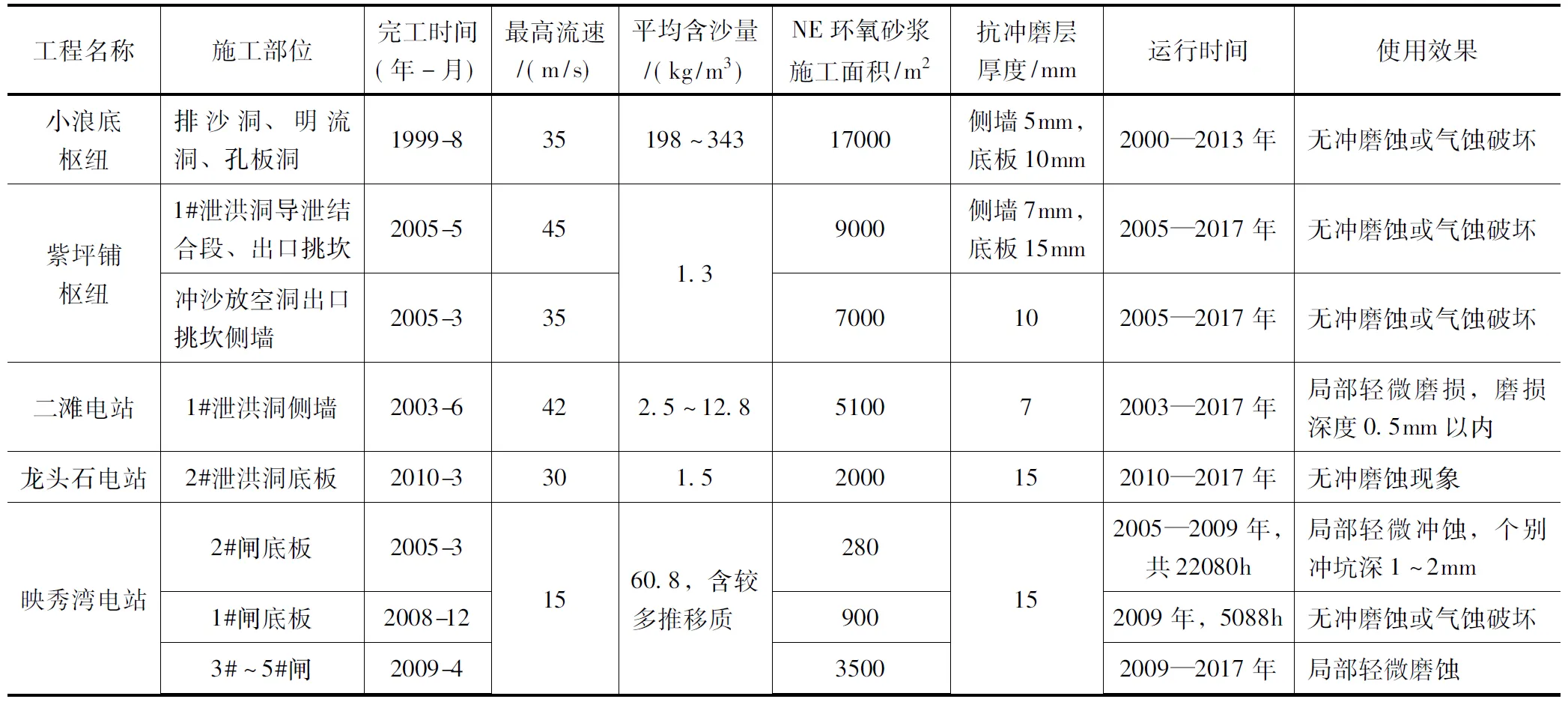

水工混凝土表面沖磨損破壞,致使骨料裸露、普遍沖磨蝕深度大于3mm并伴隨有沖蝕坑槽時,需進行表面抗沖磨蝕層保護施工。目前國內大部分攜沙石、高流速過水建筑物抗沖磨蝕保護大部分采用改性NE系列環氧砂漿[20]。如:小浪底水利樞紐孔板洞、明流洞、排沙洞——以懸移質(攜沙水流)沖磨破壞為主;四川二灘電站泄洪洞——以高流速(設計最高流速42m/s)沖磨、氣蝕破壞為主;四川紫坪鋪水利樞紐泄洪洞、排砂放空洞、溢洪道——以高流速(設計最高流速45m/s)沖蝕破壞為主;四川映秀灣電站閘首底板——以推移質沖磨破壞為主;黃河拉西瓦水電站水墊塘(2012年4—5月抗沖磨施工)——以高水頭(落差111m)沖擊磨損破壞為主。以上所列工程基本上涵蓋了國內各種水工建筑物過流面的沖磨蝕破壞情況,使用NE系列環氧砂漿進行大面積抗沖磨蝕保護層修復后,據調查運行效果良好。見表1。

表1 部分水電站過流面表面抗沖磨修復調查統計表

6 結語

水工混凝土缺陷和破壞的存在是影響構筑物安全的潛在隱患,這一普遍現象也是很多運行管理單位需亟待解決的實際問題。本文對水工混凝土缺陷和破壞的成因及其修復方法進行了剖析,并結合工程案例對抗沖磨修復效果進行了簡要總結,認為要在技術上和經濟上消除誘發缺陷和破壞的主要因素難度較大,且仍有一些病險水庫因影響因素較多且較雜,目前沒有合適的處理方法。我們需要深入研究缺陷檢測、評估方法和高性能抗沖磨材料,不斷探索更為有效的修復技術和預防措施,降低水工建筑物的破壞、提高混凝土建筑物的結構耐久性和使用壽命。