燒結釹鐵硼粉末連續燒結工段的能源管理優化

劉 民

(安泰科技股份有限公司,北京 101318)

0 引言

近些年來,隨著我國各項技術的發展,燒結釹鐵硼已經在電機行業、風力發電、醫療器械、電動汽車以及航空航天等許多行業得到了廣泛應用,是一種性能優異的基礎功能材料[1]。但是,隨著國家對節能環保的要求逐漸提高,燒結釹鐵硼行業越來越重視其中能耗較大的、連續燒結工段的能源消耗問題。燒結工段是燒結釹鐵硼行業不可或缺的重要環節,用于原材料的熔煉[2]。燒結工段的高能耗是一個廣受詬病的問題,所以研究燒結釹鐵硼粉末制備中連續燒結工段的能源管理優化成為目前的熱門。

1 能源管理介紹

1.1 能源管理的內容

所謂能源管理,是指借助科學的手段,針對能源從生產、分配再到轉換和消耗的整個過程,進行能源的規劃、控制和監督等所有的工作[3]。主要包括6方面內容:①制定開發能源政策,制度科學的節能政策,不斷制定合理的能源法規、規劃,逐步完善能源控制系統,做好能源在工業和生活方面的生產和分配;②能源設備方面需要加強管理,對一些高耗能的窯爐、鍋爐、電器等不斷開展技術改造和設備更新,保證能源利用率處在較高水平,開展定額能源管理,通過對有效能源消耗和工藝性能源損耗進行計算,核定得到每一項定額能源消耗;③建立能源消耗的經濟責任制度,適當進行獎優罰劣,將能源消耗定額制度具體到車間、班組甚至是個人,促進企業整體耗能的降低;④對于能耗較大的企業、重點能耗項目和設備,要進行定期檢查,督促企業開展有效利用能源的技術分析,并不斷建立健全企業的能源管理制度,逐步形成完善的能源管理網;⑤不斷開展員工節能教育,提高員工節能意識;⑥相關部門應加強監督,嚴格監督能源計量技術、標準執行情況、統計技術方法,保證企業在核算能源消耗方面的數據準確。

1.2 能源管理的流程

企業開展能源管理的流程分為3步:第一步要經過企業最高管理機構授權,同意開展能源管理,并設定企業的能源管理目標,組織建立本企業完善的能源管理組織;第二步是對企業能源管理現狀進行分析,制定能源管理工作計劃,回顧本企業能源結構、限制能源消耗降低的歷史條件,開展能源審計工作,制定出符合本企業現實情況的節能計劃和切實可行的實施方案,然后對方案進行評價,保證方案的科學可行性;第三步就是方案執行和控制,核準所需的能源資源,分配能源管理的職責和目標,建立能源計量制度,并定期形成能源報告,保證能源措施得到有效實施,并對能源管理實施效果進行評價。

2 能源管理優化在燒結釹鐵硼粉末連續燒結工段的應用

2.1 確定開展能源管理的范圍

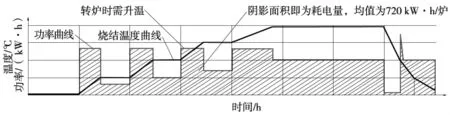

燒結釹鐵硼屬于能耗較大的行業,在日常生產過程中,能源消耗的主要過程是連續燒結工段。為做好這部分的能源管理,要制定能源計劃,包括用能計劃、消耗記錄、優化措施等,并完成計劃的上報、審批和計劃的下發、實施。首先要確定重點用能工段或用能裝置,以及實際的能耗和生產負荷,然后制定用能計劃。通過用能計劃的優化,降低能源消耗成本。以某燒結釹鐵硼企業的燒結車間為例,有50臺單室燒結爐設備,單室燒結爐的工作過程主要分為:大氣環境下單爐料入爐、封閉后真空系統運行至高真空環境、啟動加熱并按工藝曲線保持溫度、加熱結束后風機啟動強制冷卻至200℃以下,開爐門出料(圖1)。在生產過程中,每個爐爐體內的真空和高溫環境都需要經歷1次“建立—保持—破壞”的過程,存在耗能優化的余地。

2.2 能源管理設計

圖1 單室燒結爐工作過程

開展能源管理,首先要在管理層級上形成管理閉環,制定計劃、進行能源監控和統計、開展能源績效評價、考核能源管理效果。通過能源管理的開展,使企業能源管理走向高效、規范,實現最大化能效、建立可視化能流、實施在線可優化。圍繞“計劃—實施—檢查—改進”(Plan,Do,Check,Act,即 PDCA 循環),不斷優化能源管理體系,開展能源的高效管理。

以燒結釹鐵硼企業為例,開展能源管理,首先要得到企業領導的同意,確定能源管理者代表,作為管理工作的總負責人,然后組織建立企業能源管理體系,逐步開展能源管理工作。

2.3 現有能源消耗分析

實現能源消耗分析首先要完成能源消耗統計,分析現有的能源消耗情況是必不可少的。首先要做好“手里有本賬”,對現有能源產耗數據進行收集和確認,然后對應車間的生產、供應和消耗的整個過程,對運行數據進行統計和歸類,核算能源消耗。通過對歷史能源消耗情況進行調查,可以詳細了解到能源利用的趨向,在進一步確定能源管理目標時,可以作為參考基準,也能提供能源管理改進的方向。調查數據的來源可以有電費賬單、生產統計、生產記錄或其他可以使用的資料。

燒結釹鐵硼工業中,主要耗能工段的燒結過程的能源為電能。燒結爐工作過程中加熱與維持、抽真空與維持、強制冷卻3個過程耗電量大,其中以加熱功率為主。按普通工藝燒結的單爐(300 kg)平均用電量約為720 kW·h(不含回火)。

2.4 確定能源計量措施

采用科學、合理的能源計量措施是保證能源管理有效的基礎。本部分的主要目的是開展科學的能源計量,從而理清能源消耗情況。對能源計量的統計儀表數量、數值進行記錄,方便進行能源消耗核算和能源節省的數值核算。在燒結釹鐵硼粉末制備中,前面分析了其主要的耗能階段在燒結工段,而燒結工段的耗能主要為電能,所以采用的計量方式是電量消耗。電能計量措施為通過每臺燒結爐上的電表讀數,每月讀取電度數,再根據當月生產的爐數計算每爐的用電量,并主要以此跟蹤能耗變化和設備的狀況。

2.5 設備優化

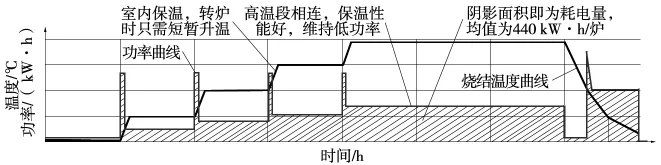

通過設備優化以及舊的耗能設備的替換是能源管理的一個重要方法,對于燒結釹鐵硼粉末制備中的燒結爐的高耗能情況,前面分析得到現有能源消耗情況。因此,針對企業的這種耗能情況,有針對性地開展能源管理。原有單室燒結爐存在能耗高的問題,所以通過引進新的節能設備達到能耗降低的目的。新引進八室連續燒結爐,替代現有的8臺單室燒結爐(圖2)。引進新形式的燒結爐,主要考慮2個因素:一是加熱段功率,正常工作狀態下,連續爐每個室維持在燒結環境(溫度和真空度),在轉爐過程中,溫升梯度較小,加熱時間大幅縮短,節約能耗;二是保溫段功率,連續爐高溫段相連,溫差小,并且規避了單室爐的爐門和風機側的跑熱問題,因此總體保溫效果加強,在保溫段維持功率大幅降低,降低能耗。

2.6 燒結過程消耗效益分析

現有能源消耗:普通單室爐平均用電量約720 kW·h/爐,共8臺爐。

圖2 8室連續燒結爐工作過程

設備優化后的能源消耗:1臺8室連續燒結爐的電能消耗為440 kW·h,設備優化后由于設備集成度高,單班只需要設備操作及巡檢人員1人,碼料等操作集中在白班完成,并省去中間轉料操作,較8臺單室燒結爐可達到節省操作工人10人(雙班);而且還可以通過人力資源管理的優化進一步調整人員的節省,有巨大節約空間。

考慮回火因素,每臺單室爐每年生產相當于300爐料。通過計算,本項目每年可節電672 000 kW·h。

估算設備優化的項目投資為1000萬元人民幣左右,主要為八室連續燒結爐的設備購置費。本項目每年可節省電能672 000 kW·h,電費按1.00人民幣元(kW·h)計算,每年節約電費約67.2萬元人民幣。雙班節約用工10人,按人均企業支出6萬元人民幣計算,約合人工費60萬元人民幣。不包括工藝質量提升帶來的效益,合計直接經濟效益約127.2萬元人民幣,投資回收期約7.8 a。因此,實施能源管理的效益非常可觀。

3 結論

燒結釹鐵硼粉末為我國的經濟建設提供了支持,但同時也消耗了相當多的能源,所以在這個行業進行能源管理,提高能源利用率,降低單位產品的能源效率,是一項提高經濟效益和環境效益的有力措施。通過上述分析可以得出,通過能源管理的實施,每年可以給燒結釹鐵硼粉末企業帶來127.2萬元人民幣的直接經濟效益。因此,在高耗能行業開展能源管理是非常有必要的。僅以制備燒結釹鐵硼粉末中連續燒結工段為例進行了能源管理的介紹,還存在許多不足之處,在后續的研究中會繼續完善,以借助能源管理持續優化能源消耗,提高能源使用效率。