氨制冷系統壓力容器的設計特點

(天津長蘆海晶集團有限公司,天津300450)

本文以為某食品公司冷凍工序氨制冷裝置中設計制造的1臺氨液分離器為例,對氨制冷系統壓力容器的設計特點進行分析和探討。

1 設備設計概況

本設計是氨液分離器設備更新設計,替代原國外進口設備,生產工藝技術參數及設備規格尺寸參照原設備,并根據我國相關標準及規范進行設計確定。容器的設計條件:制冷劑介質R717,安全分組B2,容器直徑為1200mm,體積為3.8m3。制冷溫度為-50~-20℃,使用地點為天津空港開發區,設備在室內安裝。

本容器的設計技術參數為:設計壓力1.6MPa,設計溫度43℃,筒體使用的材質為Q245R,腐蝕裕量0.6mm,焊接接頭系數φ=0.85,容器規格 DN1200×16×2960mm,容積 3.8 m3,使用年限10a。依據TSG21-2016之規定,該設備壓力容器類別定為二類,屬中壓分離容器。

2 設備設計參數分析

氨制冷裝置用附屬設備包括貯氨器、冷凝器、油分離器、集油器、中間冷卻器、低壓循環貯氨器、氨液分離器等,一般是冷凍設備機組的配套定型產品。

氨液分離器中的介質是氨氣和液氨,設備用100mm聚氨酯保溫。液氨的飽和蒸氣壓與溫度具有對應關系,液氨的壓力取決于它的溫度,制冷裝置用氨壓縮機調節氣相壓力,通常情況下,氨壓縮機進口壓力低于0.2 MPa。根據工藝操作要求,一般要將分離器內的液氨溫度控制在-45~-20℃。由氨的物理特性可知,當冷凍溫度為-20℃時,對應的液氨的飽和蒸氣壓在0.094MPa(表壓)以下,由此可見該臺設備在正常冷凍操作情況下使用溫度低于-20℃,而工作壓力低于0.1 MPa(表壓)。因此,在正常冷凍工作條件下,容器內壓力很低,甚至是真空狀態,那么,設備是否可以不受《固容規》管轄呢?該設備雖不屬于儲存容器,但作為液化氣體的分離容器,在工廠停產檢修或者因其他原因制冷裝置停止運轉時,設備內仍會存在有大量液氨的情況,其壓力受環境溫度影響。根據我國空調系統設計規范,天津地區夏季室外干球溫度可達到36℃,如果設備失去可靠的保冷措施,設備內氨的溫度會不斷升高,直至與室內環境溫度一樣,那么氨的飽和蒸汽的壓力會達到1.4MPa(表壓)以上,因此本設備應按容器頂部可能達到的最高壓力進行設計和管理。本設計按照JB/T7658.14-2006的規定選取設計參數:設計壓力1.6MPa,設計溫度 43℃。按照 TSG 21-2016《固容規》的規定,該設備壓力容器類別為Ⅱ類。

另外,當制冷操作溫度達-24℃以下時,相應溫度下氨的飽和蒸氣壓小于0.1MPa(絕壓),容器處于真空狀態,因此,在設計時應校核絕對真空狀態下容器的穩定性。容器受壓元件的壁厚取正壓與真空兩種狀態下的大值。

制冷裝置一般采用無水氨,由于此種介質對碳素鋼、低合金鋼的腐蝕性較弱,所以腐蝕裕量選取較小值,按0.6mm計。

按NB/T47012-2010《制冷裝置用壓力容器》,制冷裝置用壓力容器均可不開檢查孔,因為介質對殼體的腐蝕性很小,使用后也不需要進行內部檢驗,對接接頭無損檢測比例為局部(≥20%)射線或超聲檢測,焊縫系數φ=0.85。

3 殼體材料的選用

本例中,該設備筒體的名義厚度16mm,封頭的名義厚度為16 mm,氨在-20℃溫度下,其飽和蒸氣壓為0.094 MPa(表壓),容器筒體實際承受的最大一次總體薄膜應力可根據公式(1)計算:

其中 Di=1200 mm,pc=0.094 MPa,δe=16-0.6-0.3=15.1(mm)

σt=0.094×(1200+15.1)÷(2×15.1)≈3.78(MPa),是Q245R鋼標準常溫屈服點的1.15%,且遠小于50MPa,所以完全符合低溫低應力工況要求。冷凍最低溫度-50℃,加上50℃后仍高于-20℃,所以不必遵循低溫壓力容器設計要求,也沒有必要選擇低溫容器用鋼。

以上的分析結論具有普遍性的意義,所有氨制冷壓力容器均沒有低溫脆性破壞的現象,全部不涉及低溫用材問題。

制冷劑經壓縮后或多或少帶了油霧,油霧凝結后以一層油膜附著在容器內壁表面,起到了對制冷劑的隔離作用,保護容器內壁表面,因而介質對碳素鋼、低合金鋼制冷容器內壁沒有腐蝕現象。為保證容器的安全使用,結合制冷行業多年的成功經驗,殼體及封頭選用了碳素鋼Q245R,在以氨為介質的壓力容器中,該鋼材比低合金鋼Q345R具有更好的抗應力腐蝕裂紋性能,容器用鋼板應符合GB/T713-2014《鍋爐和壓力容器用鋼板》的規定。

4 結構設計特點

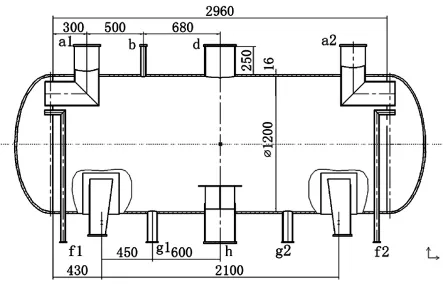

4.1 該設備的結構簡圖(見圖1)

圖1 氨液分離器結構示意圖

4.2 不開檢查孔

制冷容器內壁基本沒有腐蝕現象,同時由于制冷裝置長期連續運轉,加之氟里昂、氨等制冷劑的滲透性非常強,以氨為制冷劑的制冷裝置中,容器中的殘留氨更是難以排除干凈,檢查人員根本無法進入容器內部。因此,長期以來制冷壓力容器均不設置人孔或其它檢查孔。從日本、丹麥、德國等國引進的制冷裝置,其壓力容器也都沒有檢查孔,可見制冷容器不設檢查孔在國內外已形成共識。

4.3 參照低溫壓力容器設計規范進行結構設計

4.3.1 結構應盡量簡單,減少約束

4.3.2 盡量避免結構形狀的突然變化,以減小局部高應力

4.3.3 容器的支座墊板與殼體同材質

4.3.4 開孔接管與殼體的焊接接頭

為避免結構形式的突然變化,同時保證結構應力強度,接管采用了適當增加壁厚的形式,取消了以補強圈進行加強的結構方式。

4.3.5 氨極易揮發,穿透性強,氨又具有毒性

制冷容器80%以上的故障是制冷劑的泄漏,制冷劑一旦泄漏,不僅影響裝置的工效與可靠性,而且污染環境,因此,制冷容器嚴密性要求極高,盡量少開孔,盡量不用可拆式連接,本例設備的接管全部采用對接焊的連接方式。

4.3.6 為了減少泄漏點,該設備沒有設置人孔

設計要求最后一道環縫采用氬弧焊打底焊接,并要求在焊接最后一道環縫之前對內部所有焊縫進行20%射線探傷和100%表面磁粉檢測,分別為Ⅲ級和I級合格,在最后一道環縫焊接之后對此焊縫也要求進行100%表面磁粉檢測,I級合格。

4.3.7 從安全方面考慮,當介質為液化氣體,容器需設置安全閥口

安全閥選用全啟式氨氣專用安全閥,并要求安全閥開啟后應按要求設置專用的泄壓排放管道。

5 檢驗、試驗及其他設計要求

5.1 本容器要求按《固容規》和GB150規定進行各種檢驗與試驗。

由于介質易燃,中度危害,應進行泄漏性試驗,所以圖紙要求按1.25倍設計壓力進行水壓試驗,水壓試驗合格后,按設計壓力1.6MPa進行氣密性試驗。

氣密性試驗時,安全閥的整定壓力可定為1.7MPa。

()()

由于本容器設置了安全閥,安全閥的整定壓力需要兩次設定:氣密性試驗時一次,使用單位根據實際操作壓力再進行設置一次。

5.2 制冷容器用液氨為工業純氨,雖然,我國制定了工業液氨的質量標準,但由于我國液氨主要是由化肥行業生產,目前國內化肥廠的技術水平很難保證按標準規定執行,故設備設計中提出了氨的質量要求,要求含氨量>99.995%,或者含氨量≥99.6%且含水量>0.2%。氨液成分定期分析(每半年至少一次),保證設備的安全運行。

5.3 氨冷凍系統具有較高的危險性,氨冷凍設備的設計、制造、安裝、試驗、使用及管理是一個系統工程,為了保證設備的安全運行,設計中注明該設備同時應遵守SBJ12-2011《氨制冷系統安裝工程施工及驗收規范》和GB28009-2011《冷庫安全規程》的規定,也必須符合國家及地方現行的涉氨工藝設備消防、安全技術法規的要求。

5.4 設備的安全附件包括壓力表、安全閥、液位計等,必須使用氨專用裝置。設備的液位控制不得高于2/3D,并且應有可靠的報警及連鎖切斷裝置

5.5 設備試驗檢驗合格后,應按規定用0.8MPa表壓干燥壓縮空氣進行徹底吹污。

5.6 設備制造完成并檢驗合格后,所有接管用盲板焊接密封。

5.7 因未設檢查孔,圖紙明確注明了受壓元件計算厚度,并且要求在設備使用期間重點進行測厚檢查。

6 結語

關于制冷壓力容器,NB/T47012《制冷裝置壓力容器》是制冷系統的專業技術標準,全國冷凍空調設備標準化技術委員會還制定了JB/T76584《氨制冷裝置用輔助設備》,分為18個部分,涵蓋了所有氨制冷裝置壓力容器,是氨制冷壓力容器設計、制造、使用的基本規范,國家及地方有關安全部門還相應制定了一系列涉氨工藝設備消防、安全技術法規,均必須予以嚴格遵守。

作為特種設備設計人員,要熟悉了解設備的全部工藝操作,熟練掌握特種設備法律法規及規范標準。此臺制冷裝置氨液分離器的設計按最危險工況設計,即充分考慮設備夏季停用時設備內還有大量液氨的這種工況,受壓元件材質選取Q245R,充分考慮了在液氨介質中Q245R比Q345R具有更好的抗應力腐蝕裂紋性能。

總之,針對氨氣介質的有毒、易燃及強滲透的特點,為保證容器的安全可靠運行,做到萬無一失,在設備的全壽命過程中,必須特別重視和慎重對待設計工作,只有做到設計工藝數據選用正確、材料選用正確、結構設計合理,檢驗試驗要求齊全,才能保證設計文件完全符合《固容規》和《壓力容器》等相關法規和技術標準的規定,保證容器使用的安全可靠,同時經濟合理。