某款純電動汽車用驅動電機噪聲分析

陳士剛,沙文瀚,杭孟荀,劉新超

(奇瑞新能源汽車技術有限公司,安徽蕪湖 241002)

0 引言

噪聲是一種能夠引起人煩躁而危害人體健康的聲音。對汽車來說,不管是純電動汽車還是傳統汽車,整車的NVH、噪聲表現等均會對駕駛者的主觀感受、駕駛體驗等產生不同程度影響[1]。整車的噪聲源主要是動力總成部分,通過傳遞路徑對整車周圍進行輻射[2],當前純電動汽車動力總成主要由驅動電機及減速器組成,噪聲源主要來自于驅動電機和減速器。

本文作者基于某款單電機驅動的純電動汽車的噪聲表現,通過對其驅動電機定子沖片齒槽、齒寬等結構的優化設計、對電磁方案槽滿率的提升來改善電機本體的振動、噪聲。通過對優化前、后的驅動電機單體的仿真分析以及對整車噪聲的對比測試,結果表明:優化后的驅動電機徑向磁拉力有一定幅度的減少,對整車噪聲聲壓值及振幅有約一半的改善,對純電動汽車噪聲整改提供了一定的依據及相關的經驗。

1 純電動汽車整車噪聲測試分析

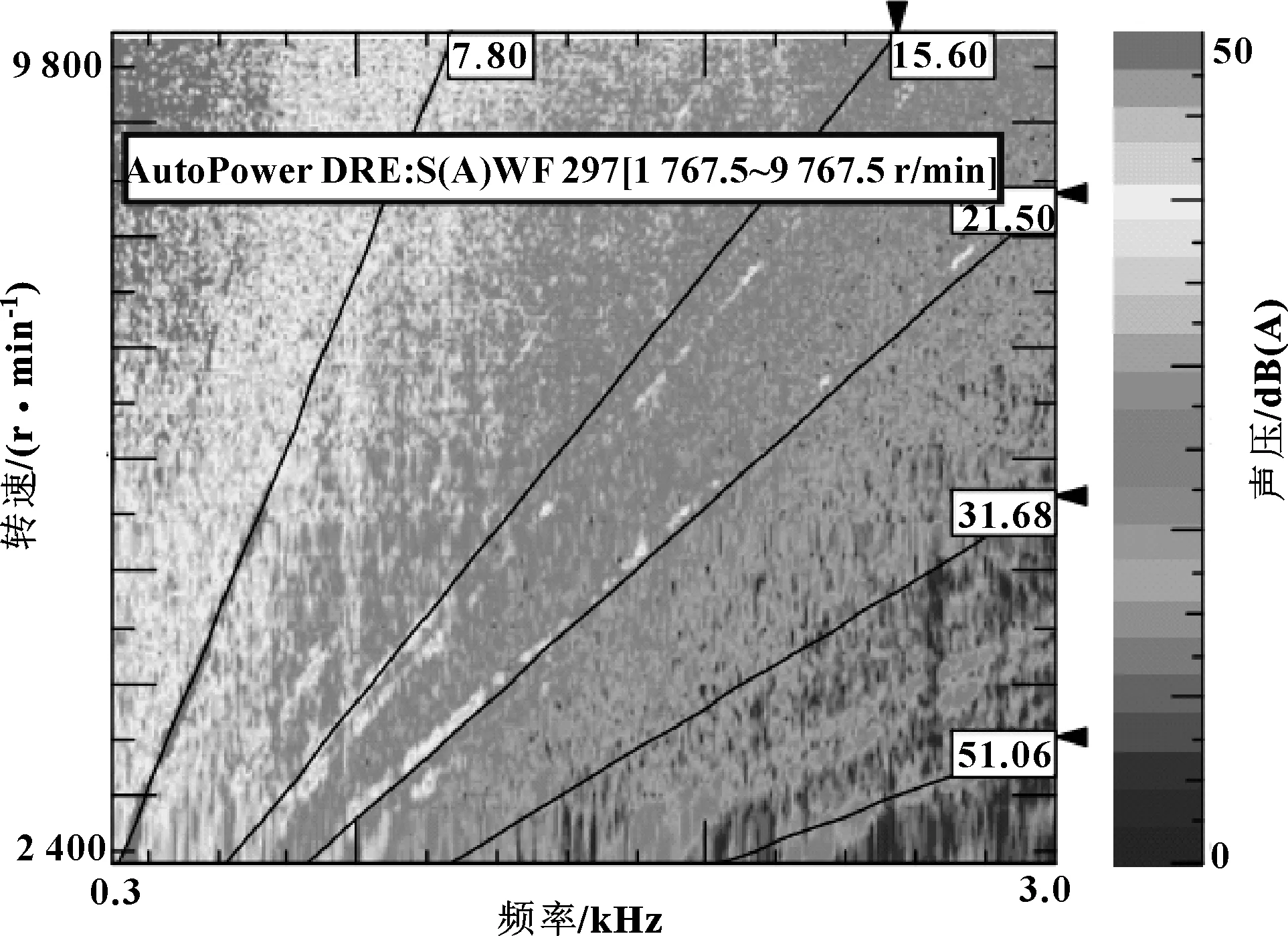

根據整車測試數據,在7.8、15.6、21.5及51階次噪聲比較凸出,其測試結果如圖1所示。

圖1 整車噪聲測試結果

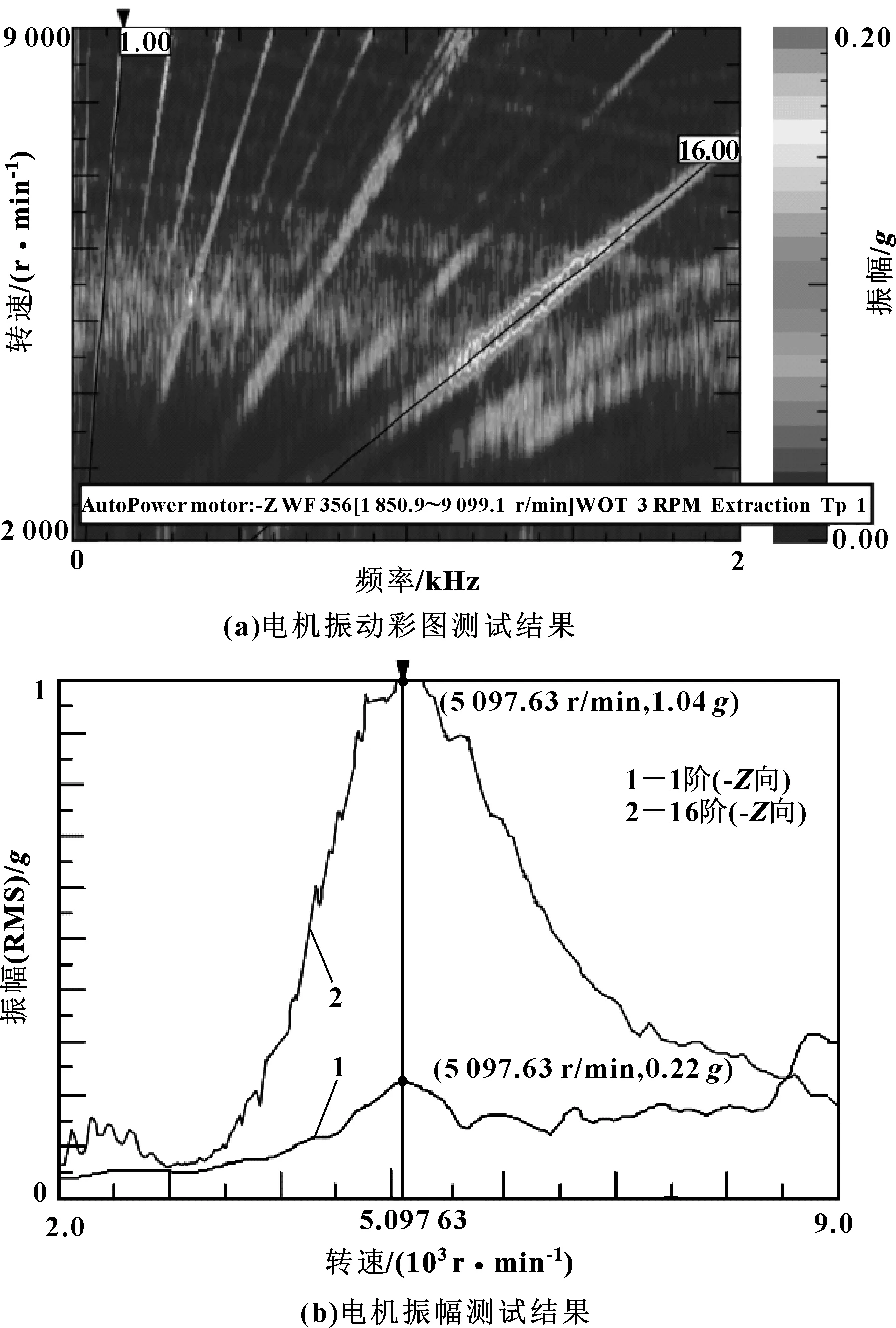

其中,提取驅動電機的振動階次,分別在8、16及48階次噪聲表現明顯,每分鐘5 000多轉時振動較大,振幅約1.0g,如圖2所示。所以整車效果表現為駕駛舒適性降低,整車在60~70 km/h時速時嘯叫明顯,電機電磁噪聲尖銳。

圖2 優化前電機振動測試

2 驅動電機噪聲優化分析

2.1 電機沖片結構優化

根據驅動電機噪聲測試結果分析,對電機定子沖片結構進行優化設計,優化后驅動電機定子沖片齒寬相比原結構加寬25%,齒高相比原結構縮短45%,電機槽滿率由74%提升到78%,如圖3所示。

圖3 電機定子沖片結構

2.2 新沖片結構電機仿真分析

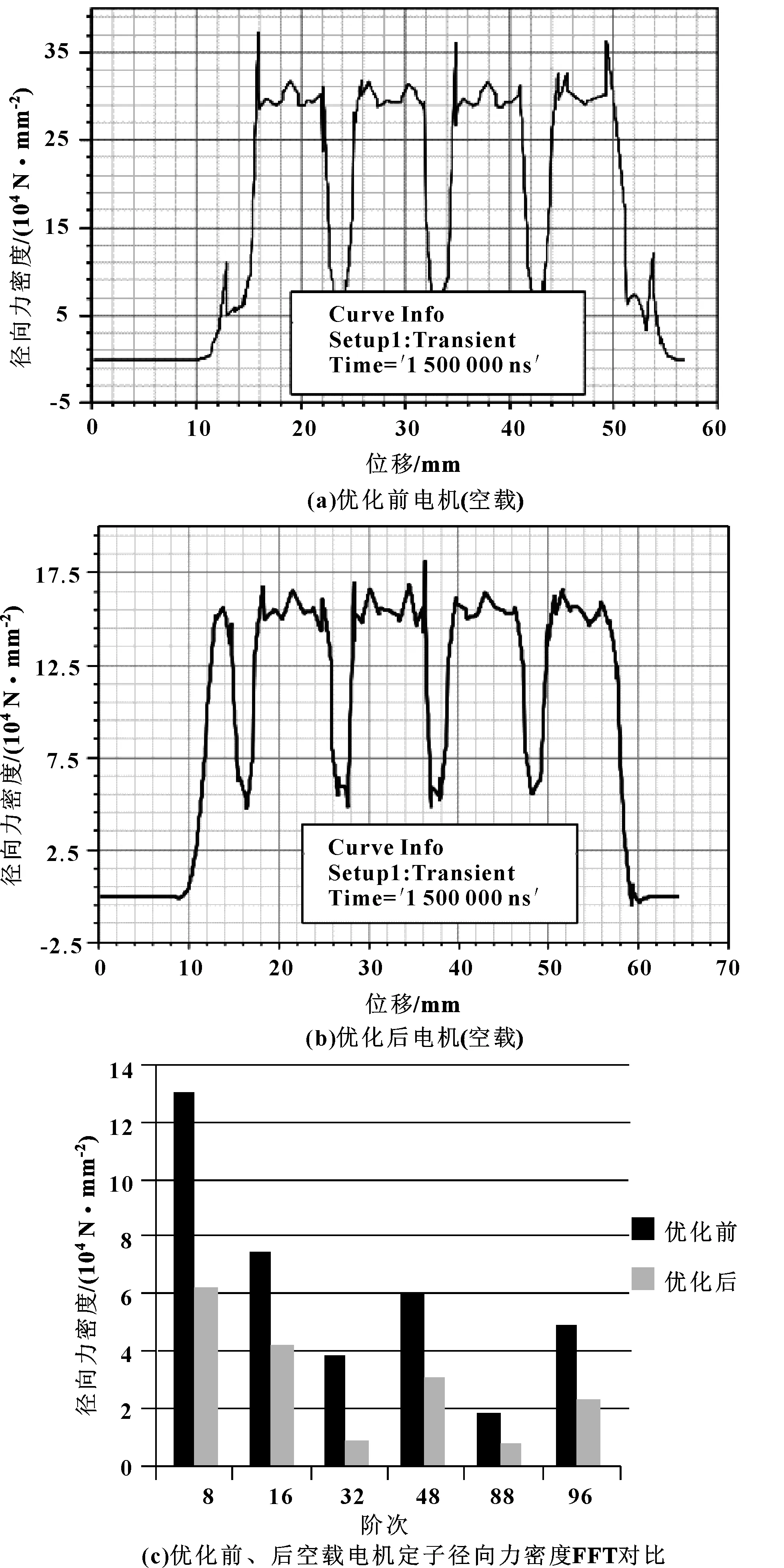

通過二維繪圖軟件將優化后的定子沖片結構導入到電機仿真軟件中進行仿真分析。圖4所示為空載電機定子徑向力密度仿真[3]數據。

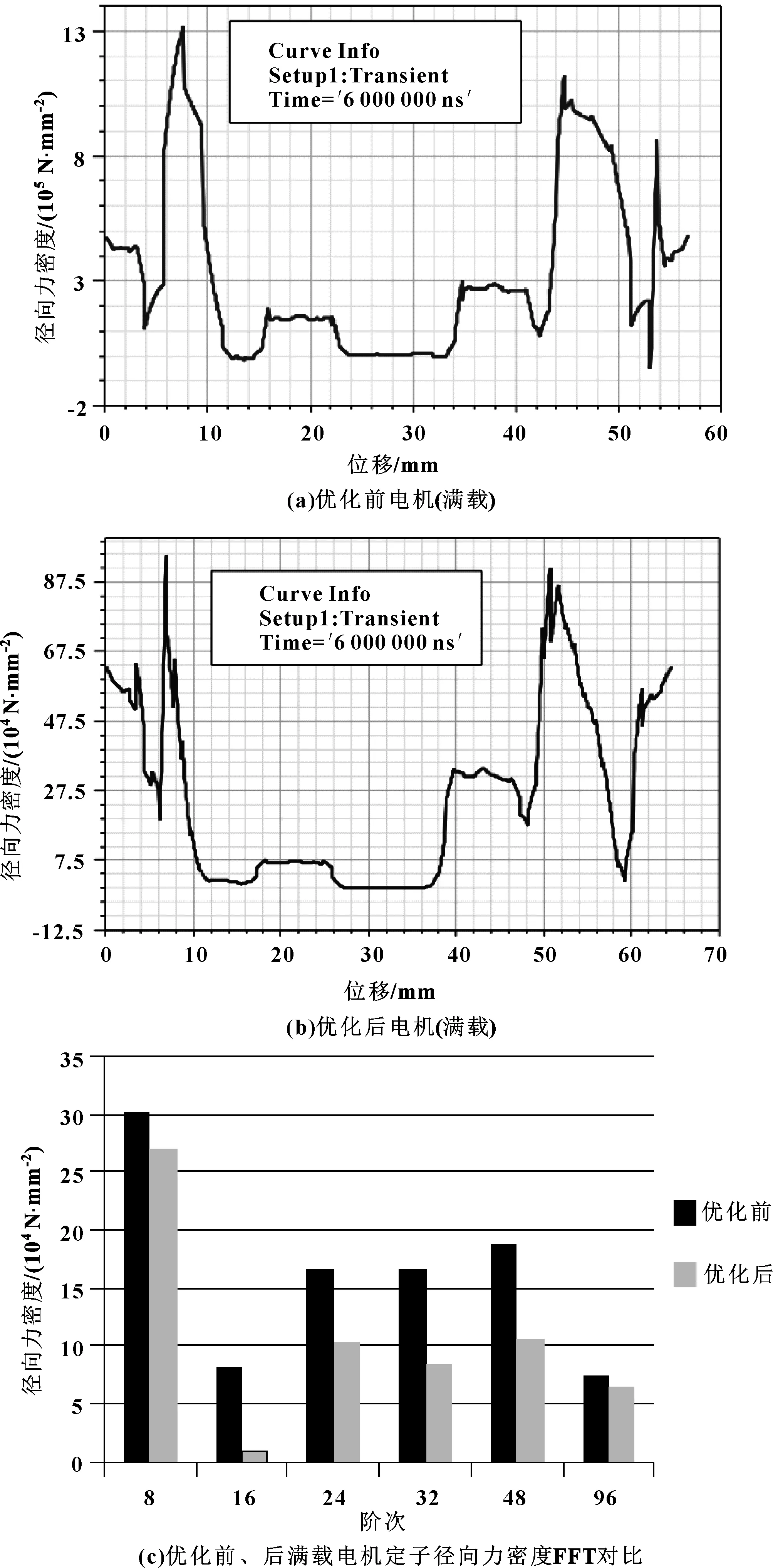

圖5所示為滿載電機定子徑向力密度仿真數據。從仿真數據可知,不論是空載還是負載,電機定子徑向力密度均有不同程度的降幅。

圖4 空載電機定子徑向力密度分析

圖5 峰值扭矩定子徑向力密度分析

2.3 新沖片結構電機振動、噪聲測試

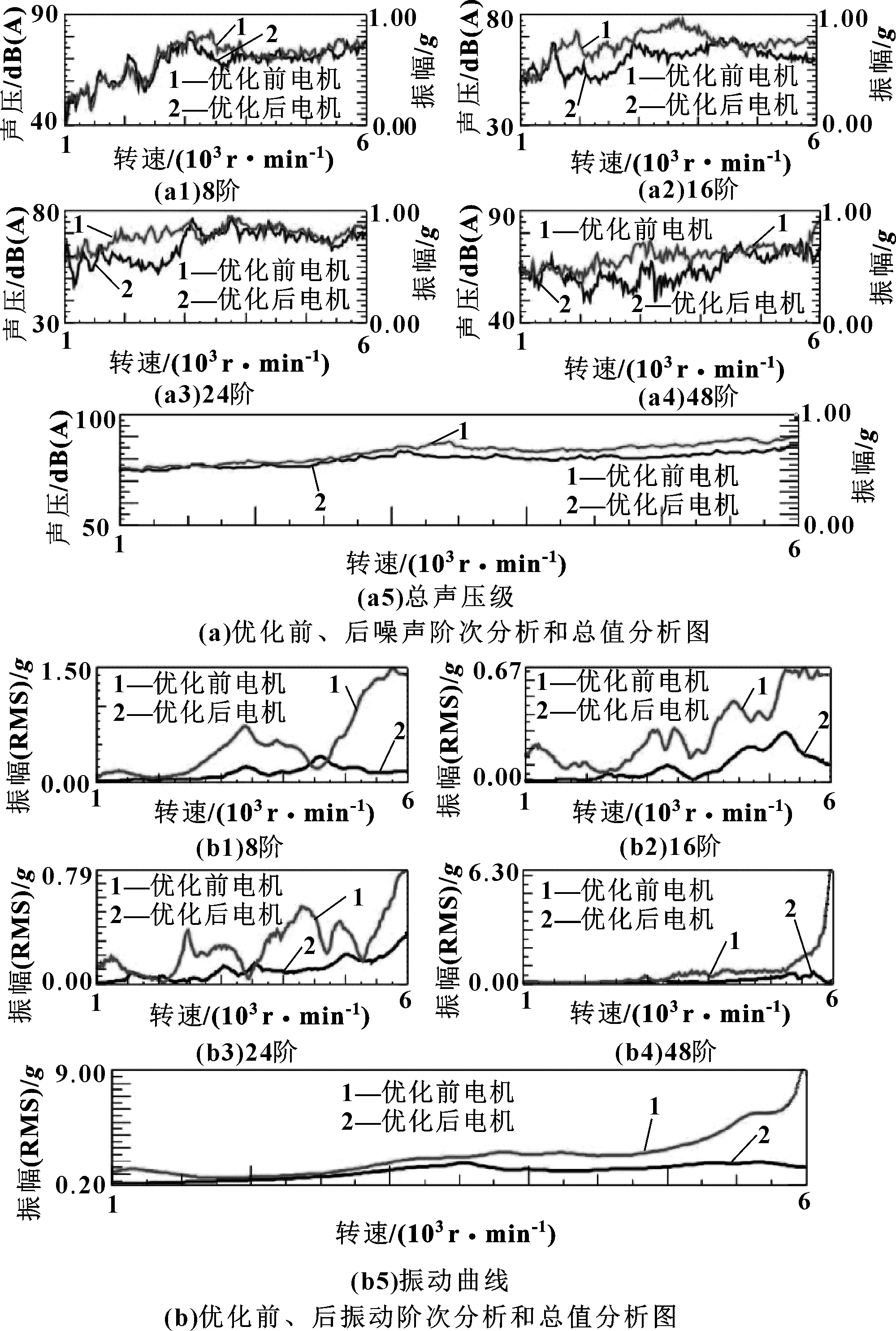

對比新老電機振動、噪聲測試,結果如圖6所示,新電機不論是噪聲還是振動都比老電機有很大地改善;新電機在 8、16、24、48 階次的振動、噪聲比老電機都降低許多。

圖6 優化前、后電機振動、噪聲對比

3 結束語

從驅動電機結構優化后的空載及負載仿真結果來看,驅動電機空載和負載峰值扭矩各階次徑向力密度均有下降,其中空載8、32及48階等噪聲降幅尤為明顯,負載16階降幅最大,約有5/6的降幅,有效提升了電機定子總成的固有頻率,電機電磁噪聲有極大提高;從新、老電機實測數據來看,不論振動還是噪聲,新電機各階次均有很大地改善。通過對驅動電機的噪聲整改分析,給驅動電機及整車噪聲的整改提供了寶貴的經驗與方法。