鋁合金駕駛室安全性能優化分析

張德偉,孔雪,李冰,祝哮,孫巍,王東輝

(遼寧忠旺集團有限公司,遼寧遼陽 111003)

0 引言

近幾年隨著電商平臺的快速發展和網購的爆炸式發展,我國快遞規模持續擴大。快遞業務規模的擴大對物流車的需求量也不斷增加,新能源物流車成為同城物流配送的主要增長極。但由于受制于續航里程、充電時間以及配套充電設備不完善等因素,電動車暫時適用于中短程的行駛路線。為降低物流成本,增加續航里程,新能源物流車的輕量化勢在必行。

鋁合金的密度約為鋼的1/3,回收利用率高,成型簡單,已成為目前應用最廣泛的輕量化材料。在保證車輛的結構可靠性和安全性能的前提下,盡可能地降低車輛的整備質量,從而提高車輛的續航里程,為此將新能源物流車的駕駛室材料用鋁合金,主要采用擠壓成型技術。

目前新能源物流車的駕駛室采用平頭框架類型,乘員生存空間較小,因此一旦發生類似正面撞擊事故時,乘員容易受到擠壓傷害而危及生命。為消除在意外事故中駕駛室內乘員受傷的危險,保證駕駛室的生存空間,文中依據GB 26512-2011《商用車駕駛室乘員保護》的要求,對駕駛室進行正面撞擊的仿真分析優化,保證駕駛室滿足生存空間要求。

1 法規解析

正面沖擊時駕駛室固定,正面沖擊擺錘從前向后撞擊駕駛室,沖擊擺錘寬度為2 500 mm,高度為800 mm,質量為1 500 kg,擺錘重心位置低于駕駛室座椅(點R) 50 mm。當車輛的最大設計質量不大于7 000 kg時,撞擊能量為29.4 kJ。當車輛的最大設計質量大于7 000 kg時,撞擊能量為44.1 kJ。撞擊工況如圖1所示。

圖1 撞擊工況示意圖

2 正面撞擊初步結果分析

2.1 駕駛室框架變形

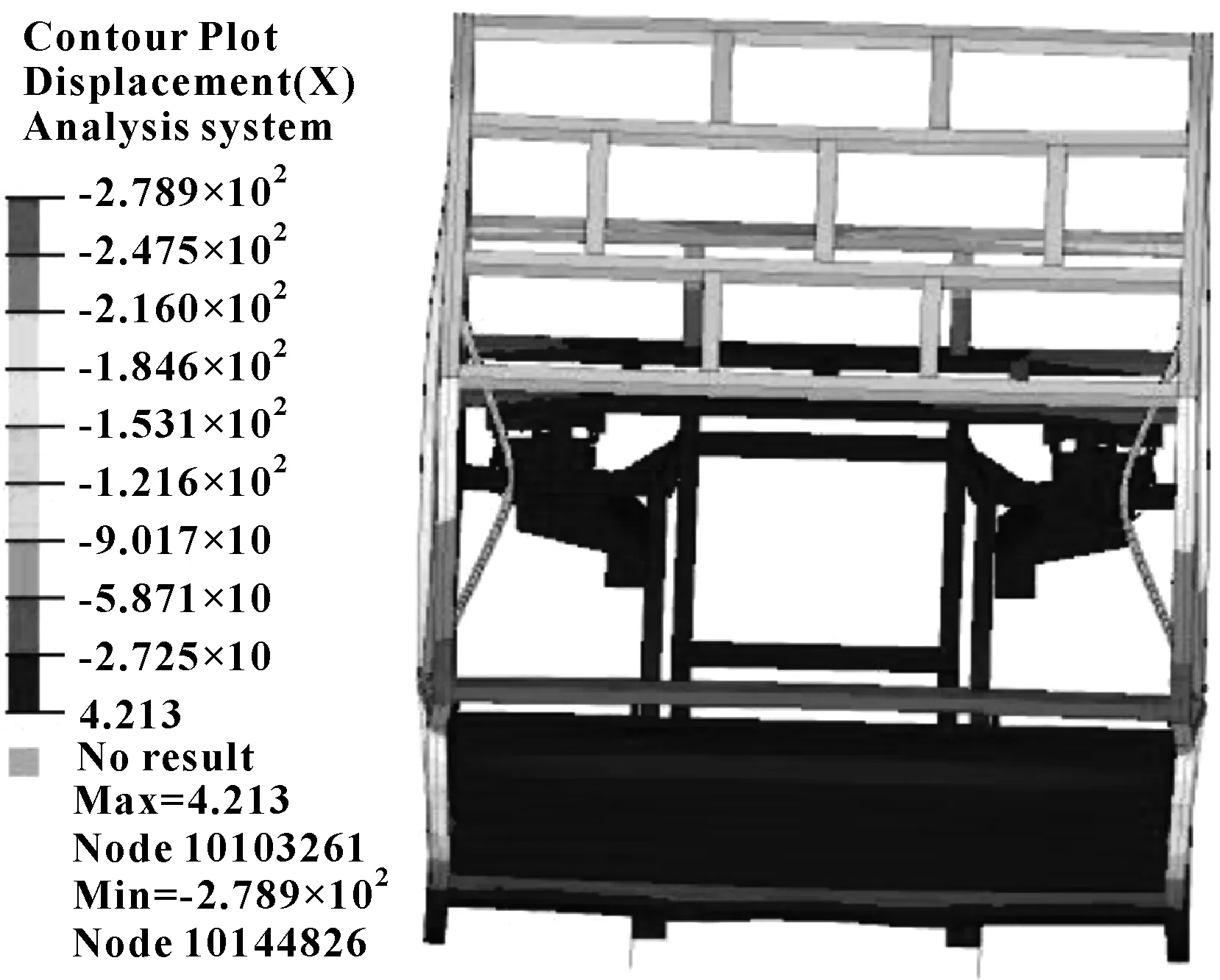

駕駛室框架是正面沖擊工況下的主要傳力通道,是整個結構設計的基礎。當正面沖擊擺錘撞擊到駕駛室前部時,由于底部強度大而上部相對比較薄弱,導致擺錘發生偏轉,偏轉后導致對上部的沖擊力較大,上部結構偏弱使得駕駛室上部侵入較大而影響駕駛室的生存空間。最終導致駕駛室的最大侵入高達278.9 mm。駕駛室整體變形圖和縱向侵入云圖分別如圖2—圖3所示。

圖2 駕駛室變形圖

圖3 駕駛室縱向侵入云圖

2.2 門框變形

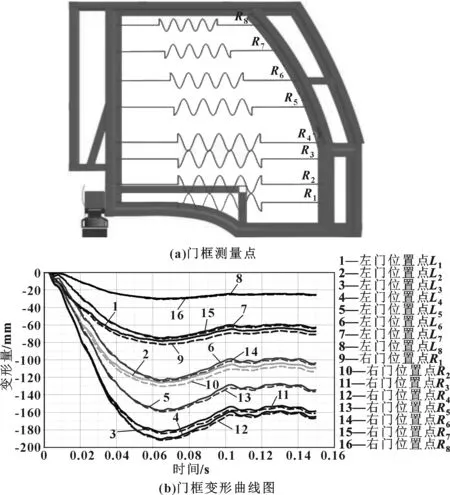

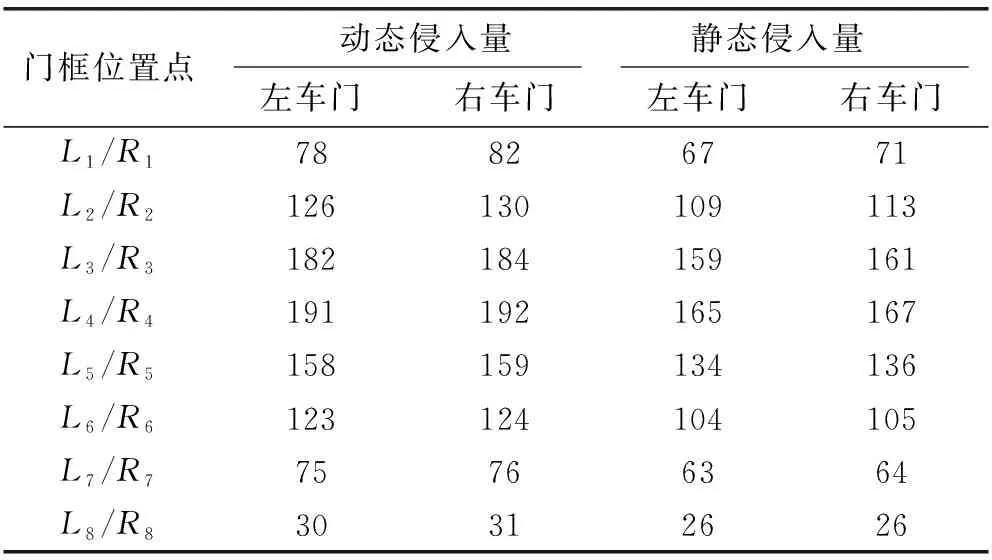

車門是正面沖擊工況下重要的輔助傳力通道,在整個結構設計中具有重要的支撐傳力作用,也是發生事故后重要的逃生通道。正面沖擊后,由于車門中部支撐剛度不足導致向內折彎,不能起到很好的傳力作用導致駕駛室增大,車門框變形很大而使車門難以打開。車門變形圖如圖4所示,門框測量點及門框變形曲線圖如圖5所示,其變形值如表1所示。可見左、右門框變形量基本一致,說明左、右門框的結構和傳力能力相當。

圖4 車門變形圖

圖5 門框變形試驗

mm

3 優化方案

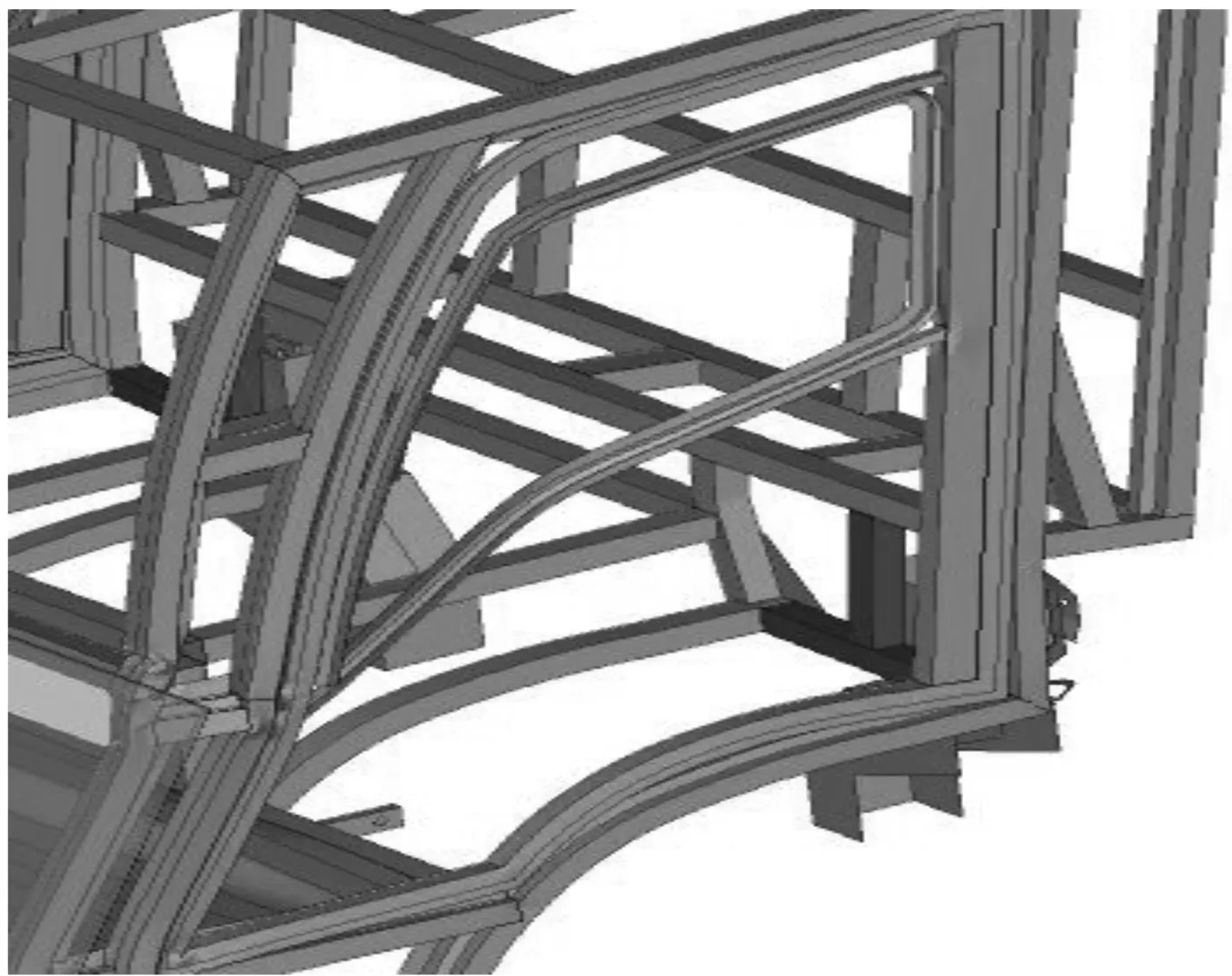

由于駕駛室實際下部固定在車架上,而上部沒有固定機構,受到正面沖擊時類似懸臂梁結構,為了使駕駛室減少侵入,加強底部支架結構,如圖6所示。

圖6 底部加強件

正面沖擊時,沖擊力主要靠兩側的框架結構來承載,因此要加強兩側的框架結構來承受住正面的沖擊,同時車門中部支撐要有足夠的承載能力輔助兩側框架將力順次傳遞,最終保證駕駛室有足夠的生存空間。傳力通道示意圖如圖7所示。

圖7 傳力通道示意圖

4 優化結果分析

由于駕駛室上部結構加強,縱向傳力能力提升,車門中部支撐件加強后穩定傳力,優化后正面撞擊后駕駛室整體變形圖和縱向侵入云圖分別如圖8—圖9所示。由圖9可知,駕駛室的最大侵入量為203.0 mm,增加了駕駛室生存空間。優化后門框變形曲線圖如圖10所示,可知變形門框動態最大變形量為93.6 mm,靜態最大變形量為77.2 mm,門框變形值如表2所示。可見優化后的左、右門框變形量基本一致且變形量較小,正面沖擊后左、右車門都能正常開啟。

圖8 優化后駕駛室變形圖

圖9 優化后駕駛室侵入云圖

圖10 優化后門框變形曲線圖

mm

5 結論

(1)駕駛室框架是正面沖擊工況下的主要傳力通道,是整個結構設計的基礎,在設計中要保證其足夠的強度。

(2)車門是正面沖擊工況下重要的輔助傳力通道,在整個結構設計中具有重要的支撐傳力作用,在設計中要保證其合理的支撐強度。

(3)駕駛室經過結構優化后,縱向傳力能力提升,車門中部支撐件加強后穩定傳力,滿足駕駛室生存空間要求。

(4)駕駛室通過采用鋁合金材料實現了輕量化目標,而且其安全性能滿足法規要求,可有效提升續航里程,增加市場競爭力。