水泥窯協同處置垃圾焚燒飛灰技術的應用進展

唐新宇,黃慶

水泥窯協同處置飛灰,是指將垃圾焚燒飛灰作為原料投加到水泥生產工藝中,替代部分水泥原料,有效去除或稀釋飛灰中富集的二惡英等有機污染物,最終實現飛灰的資源化處置的過程。飛灰中存在大量的氯和重金屬,因此必須有效避免飛灰對水泥生產和產品質量的影響。目前,隨著我國垃圾焚燒飛灰處置需求的不斷增加,水泥窯協同處置飛灰技術越來越受到重視。

1 垃圾焚燒飛灰的主要成分

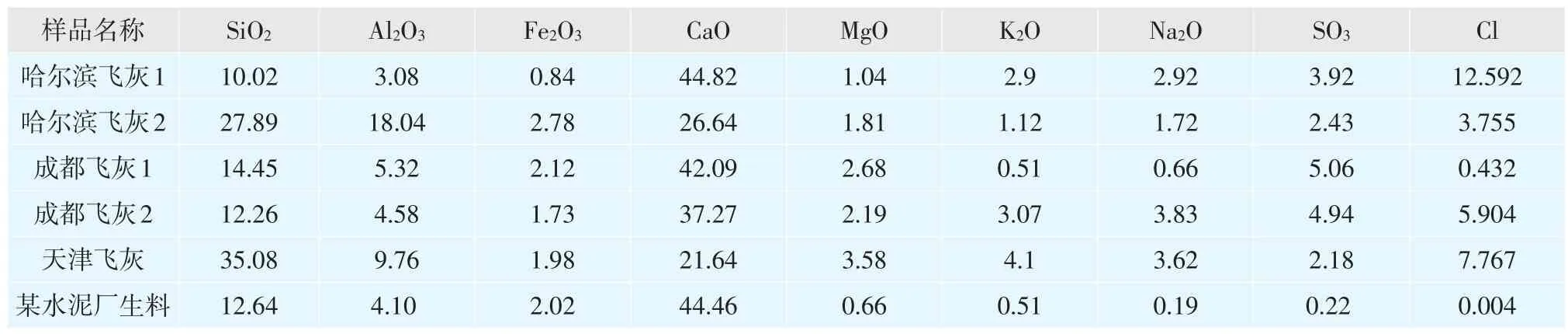

我國不同地區垃圾焚燒飛灰的化學分析如表1所示。

焚燒垃圾的鍋爐類型不同(如鏈條爐和循環流化床),各地垃圾組成不同(如有機質含量不同),導致各地垃圾焚燒飛灰的氯元素含量差距較大,出現了不同的水泥窯協同處置方式。

2 垃圾焚燒飛灰的危害

垃圾在焚燒過程中的主要污染物有SO2、NOX、CO、HCl、煙塵和二惡英。二惡英(PCDD/FS)是一種毒性很大的有害成分,是多氯代二苯PCDD和多氯代二苯并呋喃PCDF的統稱。垃圾焚燒過程中產生含有大量二惡英的飛灰,去除二惡英的主要方式是利用袋式除塵器收集附著二惡英的粉塵。據文獻報道,我國華北、華東和華南地區二惡英毒性當量(TEQ)分別為7.53ng/g、1.52g/g和0.44g/g[1]。二惡英類有機污染物化學性質非常穩定,在環境中可通過食物鏈不斷富集,進入人體后較難排出,將對人類的健康構成危害。此外,很多學者也對二惡英中的重金屬進行了研究,我國垃圾焚燒飛灰中的重金屬污染主要有Pb、Cd、Hg和Zn等[2]。因此,我國對生活垃圾焚燒飛灰的運輸、貯存和處置都有著極為嚴格的規定,避免對環境和人類健康構成危害,以及二次污染的產生。

表1 不同地區垃圾焚燒飛灰的化學分析,%

3 水泥窯協同處置垃圾焚燒飛灰的優缺點

3.1 優點

(1)飛灰可以作為水泥替代原料

垃圾焚燒飛灰的主要成分是CaO、SiO2、Fe2O3、K2O、Na2O等,與水泥的生料成分類似,加入水泥窯后,比較容易與生料各成分搭配。

有文獻報道[3],將垃圾焚燒飛灰作為原料之一配置的水泥生料,當焚燒飛灰的替代比例在一定范圍內時,不會對熟料的抗壓強度造成影響。

(2)能夠有效去除高溫區的二惡英等有機污染物

在水泥工藝窯內燒成工段,火焰的高溫區溫度在1 800~2 200℃,物料溫度在1 450℃左右,溫度范圍大大高于危險廢物焚燒要求,二惡英類有機物能夠徹底分解。另外,窯尾分解爐的溫度在850~900℃,已經達到危險廢棄物二燃爐的反應溫度,有利于減少二惡英的再次生成。

(3)減少酸性有害氣體的排放

常規危險廢棄物焚燒過程中的氯元素,容易形成HCl氣體逸出。而在水泥窯尾的分解爐中,碳酸鈣分解為氧化鈣,HCl氣體被中和,可以有效抑制HCl的排放,便于控制水泥窯尾氣排放。

(4)能夠將重金屬固化在水泥熟料中

過去我國常采用將垃圾焚燒飛灰直接與水泥混合固化填埋的方式,這既浪費土地資源也容易對地下水和土壤造成污染。而采用水泥窯協同處置垃圾焚燒飛灰后,其中的重金屬元素被固化在水泥熟料中,既不產生灰渣,也不會溶出污染環境。

(5)處置成本較低

采用水泥窯協同處置焚燒飛灰,相比其他處置技術,不需要新建成套的處理設備,且不需要單獨的煙氣處置設施,因此建設成本大大低于其他處置方式。從運行成本上看,相比其他處置方法,采用水泥窯協同處置焚燒飛灰沒有增加新的能源消耗,運行成本也較低。此外,為了鼓勵水泥企業協同處置飛灰,《危險廢物豁免管理清單》中特別提出:生活垃圾焚燒飛灰處置滿足GB 30485-2013《水泥窯協同處置固體廢物污染控制標準》,飛灰進入水泥窯協同處置,處置過程不按危險廢物管理。在降低投資的同時,也提高了企業的積極性。

3.2 缺點

(1)氯化物循環富集

飛灰進入水泥窯協同處置時,對水泥生產有害的物質主要是氯。氯化物以氯化鈉和氯化鉀為例,氯化鈉的熔點為801℃,沸點為1 465℃;氯化鉀的熔點為770℃,沸點為1 420℃。

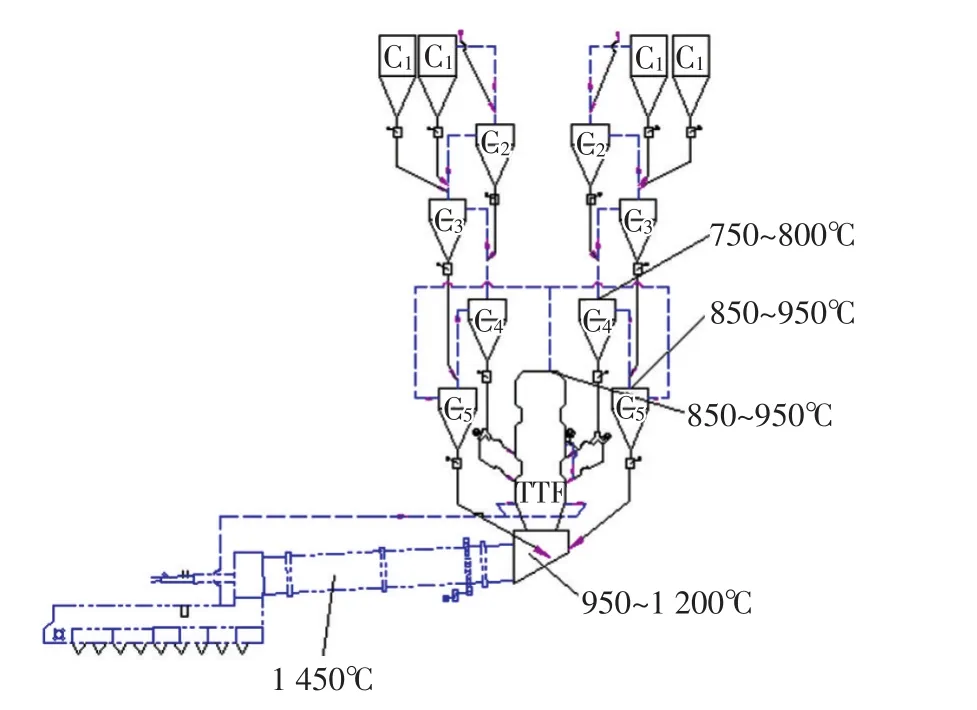

水泥窯窯尾涉及到氯化物熔解和揮發的部位如圖1所示。氯化物容易在窯內揮發,隨煙氣回到窯尾煙室、分解爐等,且隨溫度降低逐漸轉化為固態。氯化物在水泥窯系統不斷循環往復,在氣液固相間不斷轉化,容易造成結皮堵塞。

圖1 水泥窯窯尾有關區域溫度范圍圖

Shin P H[4]等將飛灰摻加到水泥生料中制造硅酸鹽水泥,飛灰中含有的氯在窯系統內循環富集,在窯尾不斷地冷卻、揮發,引發了結皮堵塞;當飛灰摻加量增加時,水泥的抗壓強度不斷下降;提出了利用旁路放風將氯元素釋放出窯系統,打破其在水泥窯系統的循環,從而使水泥窯協同處置飛灰順利進行。

(2)二惡英排放超標的可能性

上文已提及,在水泥工藝的回轉窯和分解爐中,溫度均高于800℃時,二惡英會被大量破壞。但是當煙氣從分解爐、C5流出后,從800℃降低到300℃(C1出口)的停留時間過長,二惡英有可能在這個范圍內二次生成。筆者在國內水泥廠進行RDF焚燒時測試二惡英濃度,多次發生二惡英超標情況。同時,目前國內處置垃圾焚燒飛灰的項目數量較少,排放數據尚不豐富,因此二惡英排放超標的可能性有待于進一步研究。

4 水泥窯協同處置垃圾焚燒飛灰的技術路線

4.1 直接入窯處置

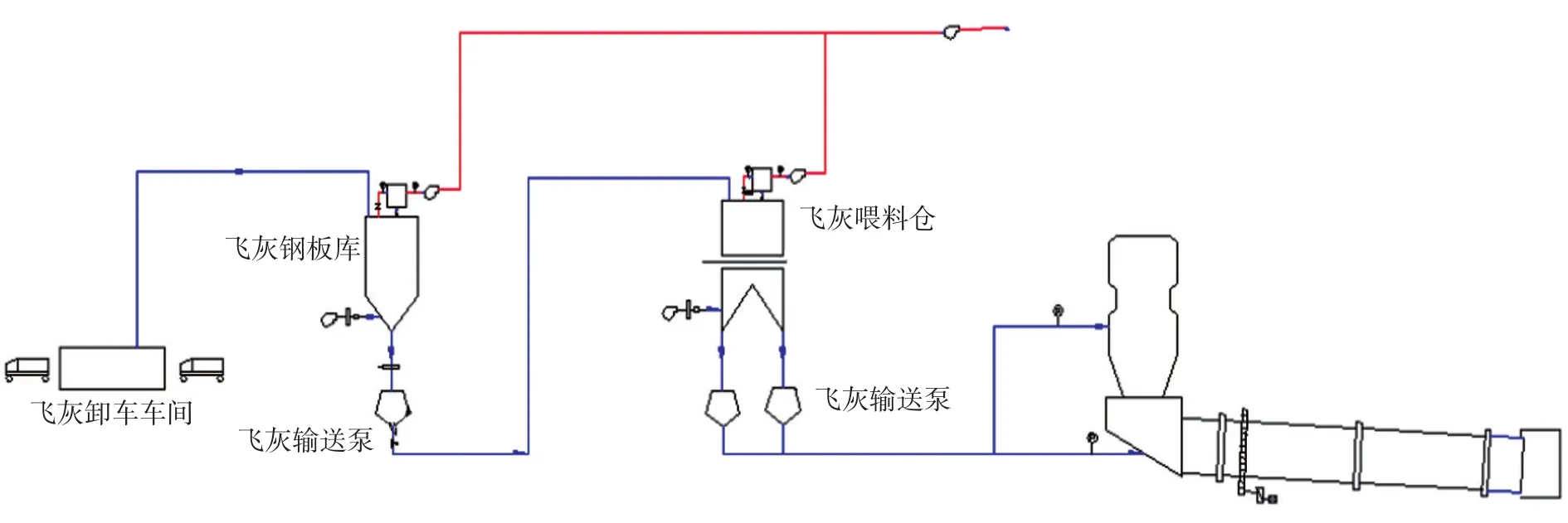

某些垃圾焚燒飛灰氯含量較低,甚至低于3%,若要實現飛灰直接入窯,需嚴格控制飛灰的加入量,同時配套旁路放風系統,圖2是國內某垃圾焚燒飛灰直接入窯系統的示意圖。

飛灰運輸進廠后,利用飛灰輸送車自帶的輸送泵將飛灰輸送到飛灰鋼板庫中儲存;利用壓縮空氣通過飛灰輸送泵將鋼板庫中的飛灰輸送到飛灰喂料倉;通過飛灰噴槍將飛灰加入到窯尾煙室或分解爐中,實現飛灰的處置。另外,該系統同時配備了旁路放風系統,可將氯元素釋放到窯灰中。最終窯灰與水泥熟料混合,加入到水泥磨中。

安徽海螺川崎工程有限公司[5]、北京新北水水泥有限責任公司[6]均有相關專利,除了加入到窯尾,還可直接加入到窯頭燃燒器中焚燒,實現與窯尾分解爐相同的效果。

4.2 水洗后入窯處置

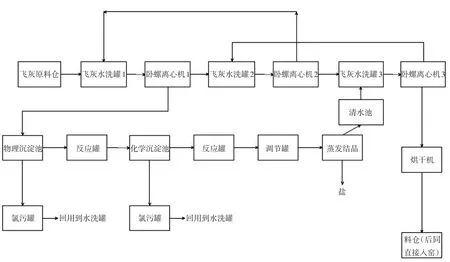

很多垃圾焚燒飛灰的氯含量高達10%~20%,這種飛灰顯然不能直接入窯,因此應對其進行脫氯處置后再入窯。脫氯的主要手段是水洗,目前我國唯一投入運行的是金隅琉璃河水泥廠的3萬噸/年水泥窯協同處置高氯飛灰示范線,其水洗主要工藝流程見圖3。

將高氯含量的飛灰經過三次逆流水洗后,氯元素可以洗出90%~95%,飛灰中的氯含量可以降低到1%以下。國內也有大量的研究證明,多次水洗后,飛灰中的氯可以大部分被除去[7]。水洗處置的核心是如何盡可能地減少水的用量,同時減少廢水的排出和降低旋轉蒸發的能源消耗。金隅琉璃河水泥廠水泥窯協同處置飛灰示范線的飛灰實際處置量可達110~130t/d,水灰比約3:1,實現了飛灰的無害化、減量化與資源化處置。

圖2 垃圾焚燒飛灰直接入窯的示意圖

圖3 水洗工藝流程示意圖

水洗后入窯處置技術方案面臨的主要問題是,旋轉蒸發后的鹽的出路問題。根據GB 5085.7-2007《危險廢物鑒別標準通則》6.1:具有毒性(包括浸出毒性、急性毒性及其他毒性)和感染性等一種或一種以上危險特性的危險廢物處理后的廢物仍屬于危險廢物,國家有關法規、標準另有規定的除外。旋轉蒸發以后的鹽,仍為危險廢物。根據GB/T 5462-2015《工業鹽國家標準》1范圍:本標準適用于以海水(含沿海地區地下鹵水)、鹽湖中采掘的鹽或以鹽湖鹵水、巖鹽或地下鹵水為原料制成的工業用鹽。因此旋轉蒸發以后得到的鹽不適用于工業鹽標準。

雖然目前尚未提出有效的解決方案,但即便是將鹽退回到填埋處置中,高氯飛灰經水洗后處置也實現了減量化的目標,比直接填埋具有更好的環境效益。

5 結語

目前我國已經開始大力推廣水泥窯協同處置飛灰項目,水泥窯協同處置垃圾焚燒飛灰不僅可以實現垃圾焚燒飛灰處置,而且可以替代部分水泥原料,具有良好的社會經濟和環境效益。低氯含量飛灰適用于直接入窯處置,我國已經開始相關的工業示范;而高氯含量飛灰處置已經有了示范線,其相關的處置技術也在不斷發展。