篦冷機風機的技術改造

舒超 ,王安偉 ,王清 ,孔建平

1 篦冷機風機優化改造前運行狀況

我公司篦冷機為第四代篦冷機,原配置10臺風機,總裝機風量為754 400m3/h,裝機功率為2 820kW,實測風量為594 570.5m3/h。按配風情況來看,應該可以滿足5 500~6 000t/d熟料冷卻的需要,但實際情況是,冷卻效果不好,熟料溫度偏高。冷卻能力不足主要由以下原因造成:

(1)篦冷機風機選型不合理,風室壓力偏高,風機效率較低,熟料冷卻效果差。

(2)初始風機設計壓力偏低,而實際風壓過高,造成風機在高風壓下低效率運行。從風機標定的結果來看也能說明此問題,并存在熟料從窯口掉落到篦床后,冷卻風不能吹透該處熟料的現象。

(3)一室、二室北側分別配置兩臺風機,因風機性能存在差異,同一室的兩臺風機存在一定的壓差,造成風機效率偏低。由于這種現象的存在,出現配風高、實際風量小、能耗高、冷卻效果差的結果。

鑒于以上情況,我公司與集團生產技術中心多位專家在參照其他公司實際配風經驗的前提下,進行了多次論證,提出了對我公司的篦冷機進行優化改造的方案。

2 篦冷機風機優化改造方案

(1)取消一室北側和二室西北側風機,保留一室南側風機和二室東北側風機。做如下改造:一室保留原有的400kW電機,二室北側電機更換為355kW的電機,所有更換的風機保留原有的基礎繼續使用,由風機廠家按現有的風機基礎設計風機。將二室東北側原有的風機移至三室北側使用。

(2)風機更換后,一室風壓提高至12 800Pa,風量提高至90 000m3/h,電機功率400kW;二室北側風壓提高至11 000Pa,風量提高至85 000m3/h,電機功率355kW;三室北側風壓提高至9 200Pa,風量提高至78 600m3/h,電機功率280kW。

表1 改造前后風機配置對比表

(3)風機技改后,整體風量較改造前增加66 009.48m3/h,篦冷機總裝機功率2 360kW,較改造前降低460kW。

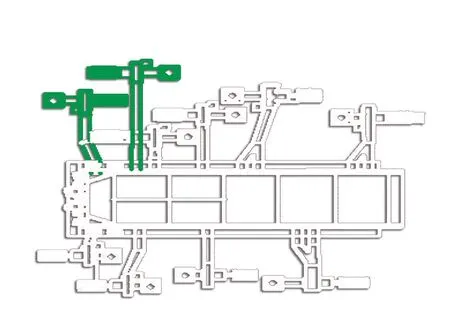

改造前后風機配置對比見表1。改造前、后風機現場示意見圖1。

3 風機優化改造后窯系統生產運行情況

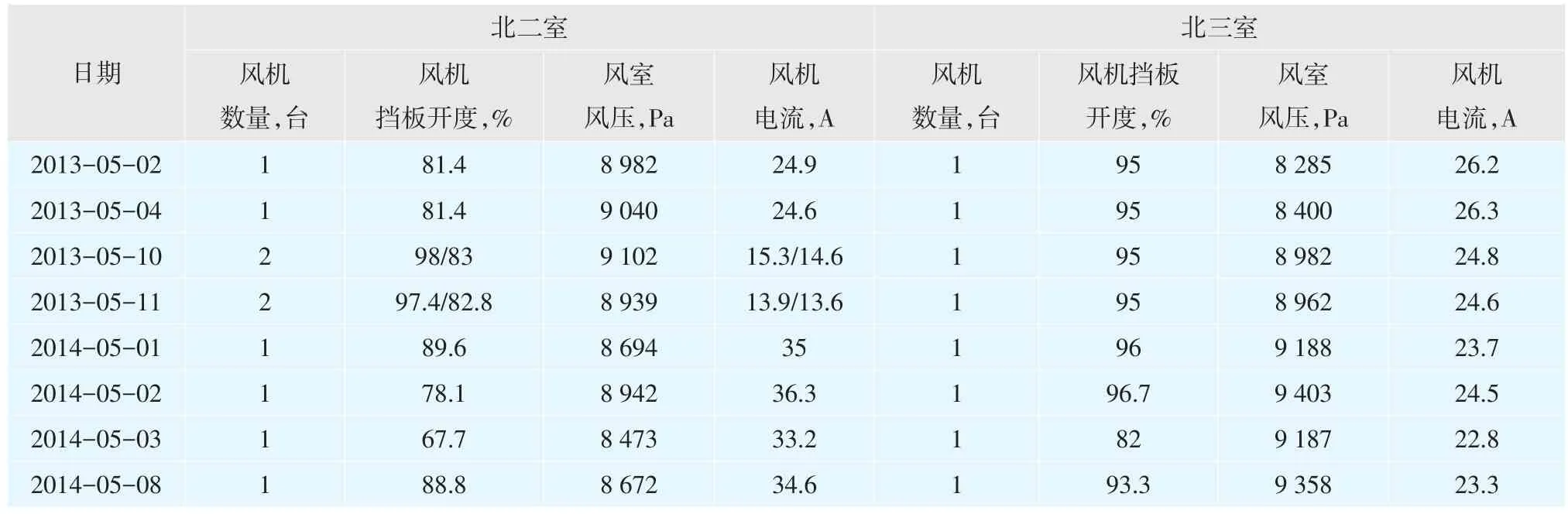

(1)風壓、電流對比

改造后一室減少風機1臺,北二室減少風機1臺。二次風溫提高約50℃,一室風壓上升800~1 000Pa,風機電流較改造前增加9A左右;二室風壓有小幅的下降,電流增加9A左右;北三室風壓有小幅的上升,電流下降2~3A。北二室、北三室風壓、電流對比見表2。

圖1 改造前、后風機布置圖(綠色風機為改造后去掉的風機)

表2 北二室、北三室風壓、電流對比

表3 改造前后出篦冷機熟料溫度對比表

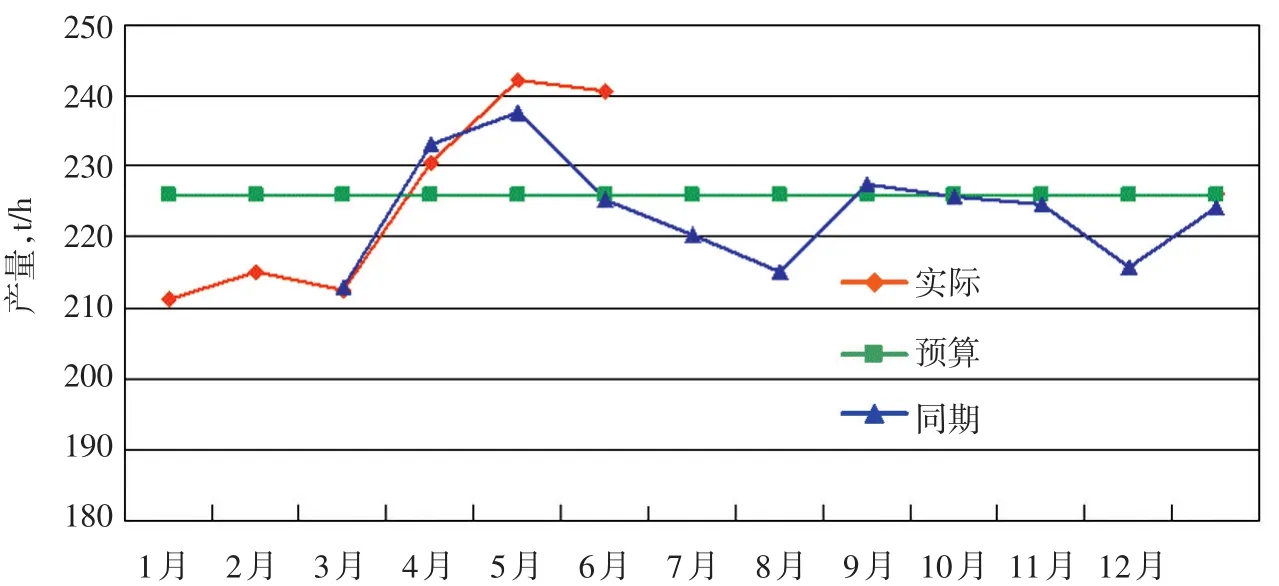

圖2 改造前后窯產量對比

(2)熟料產量對比

窯產量有一定的提高。4月份平均產量為230.52t/h;5月份為242.17t/h,達到歷史最好水平;6月份為240.69t/h。窯產量走勢詳見圖2。

(3)出篦冷機熟料溫度同期對比

出篦冷機熟料溫度較同期有較大幅度的下降,詳見表3。

表4 技改前后熟料的對比

圖3 改造后篦冷機“紅河”情況

(4)篦冷機“紅河”情況

篦冷機“紅河”現象減輕,去年兩側均有“紅河”,現在只有一側有,而且比較窄。改造后篦冷機“紅河”情況見圖3。

(5)熟料質量對比

與技改前同期相比,3d強度有所提高,但28d強度數據較少,不具代表性。熟料易磨性未見改觀。熟料配料方案調整較大,水硬率、鋁氧率提高,硅酸率下調,熟料堿含量也比技改前高,熟料礦物組成較技改前有很大變化。因變化因素較多,無法明確判斷熟料冷卻效果的改善對熟料質量的影響。技改前后熟料的對比見表4。

(6)熟料電耗對比

改造后熟料分步電耗顯著降低,節電優勢明顯。二季度窯系統分步電耗25.40kWh/t,較二季度預算降低 2.10kWh/t,較技改前同期降低 0.9kWh/t,按照年產熟料170萬噸計算,年可節約電費為:0.9×170×0.52=79.56萬元。

4 風機優化改造后水泥系統生產運行情況

熟料溫度降低后,大幅度地減少了因物料溫度高對水泥生產的影響。二季度水泥A磨故障停機26次,停機109.4h,較技改前同期減少77次,停機時間減少132.4h(其中選粉機軸承溫度高及滑履瓦溫高停機僅有4次,停機時間19.16h,較同期減少26次,停機時間減少58.09h)。水泥B磨故障停機60次,停機87.98h,較技改前同期減少31次,停機時間減少100.42h(其中無選粉機軸承溫度高及滑履瓦溫高停機,較同期減少41次,停機時間減少95.51h)。

5 風機優化改造后對發電量的影響

二季度熟料發電量35.09kWh/t,較技改前同期增加2.18kWh/t,照此計算,年增加發電量的效益為:170×2.18×(0.52-0.12)=138.24萬元。

6 結語

篦冷機風機改造后,風量得到了提高,總裝機功率降低430kW,有效降低了熟料分步電耗;篦冷機“紅河”現象明顯減少,熟料冷卻效果較同期有明顯改善;熟料溫度的降低有效降低了帶入水泥系統的熱量,減少了水泥磨因系統溫度高造成的停機次數,提高了水泥磨運轉率;窯系統產能得到了有效發揮,同時有效提高了熱回收效率和熟料發電量。