采用有限元法的搗固、穩定、測量一體化仿真車設計

李成洋

中鐵第四勘察設計院集團有限公司,武漢,430063

0 引言

大型養路機械主要是指養護、維修、整修鐵路線路的機械設備[1]。我國大型養路機械的發展必須走可持續發展之路,既要滿足當前需要,又要兼顧長遠發展[2]。大型養路機械在工作過程中工作時間長,工作環境復雜,自身設備磨損嚴重,極易造成大型養路機械出現故障而導致大型養路機械脫軌掉道、工作裝置故障等事故發生[3]。目前國內各工務機械段針對大型養路機械的運用都有相應的應急搶修管理辦法,具體應急演練設備以實物大型養路機械為依托,采用這種方式對操作人員的故障處理、應急預案的培訓機會有限,且培訓成本高,效率低。

朱興高等[4]利用有限元分析軟件對車架進行了結構簡化,并對車架結構進行了改進。張軍等[5]基于有限元方法,建立了C80通用敞車車體的模型,用可行方向法完成了貨車車體的優化設計。PADOVANI等[6]研究了應用于鐵路軌道維護機的非混合位移控制結構,運用控制算法和高保真動態模型實現虛擬仿真。LEITNER[7]運用Nelder-Mead單純形算法對軌道維護機選擇幀參數進行優化設計。

針對上述背景及現狀,本文采用有限元法,研發鐵路大型養路機械應用及故障處置應急起復的搗固、穩定、測量一體化仿真車,實現鋼軌基礎設施搗固、穩定、鋼軌平直度測量的應用培訓和應急起復演練,并確保線路繁忙時,大型養路機械進場、施工、撤出全過程在線路“天窗”封鎖時間內完成。

1 整機布局

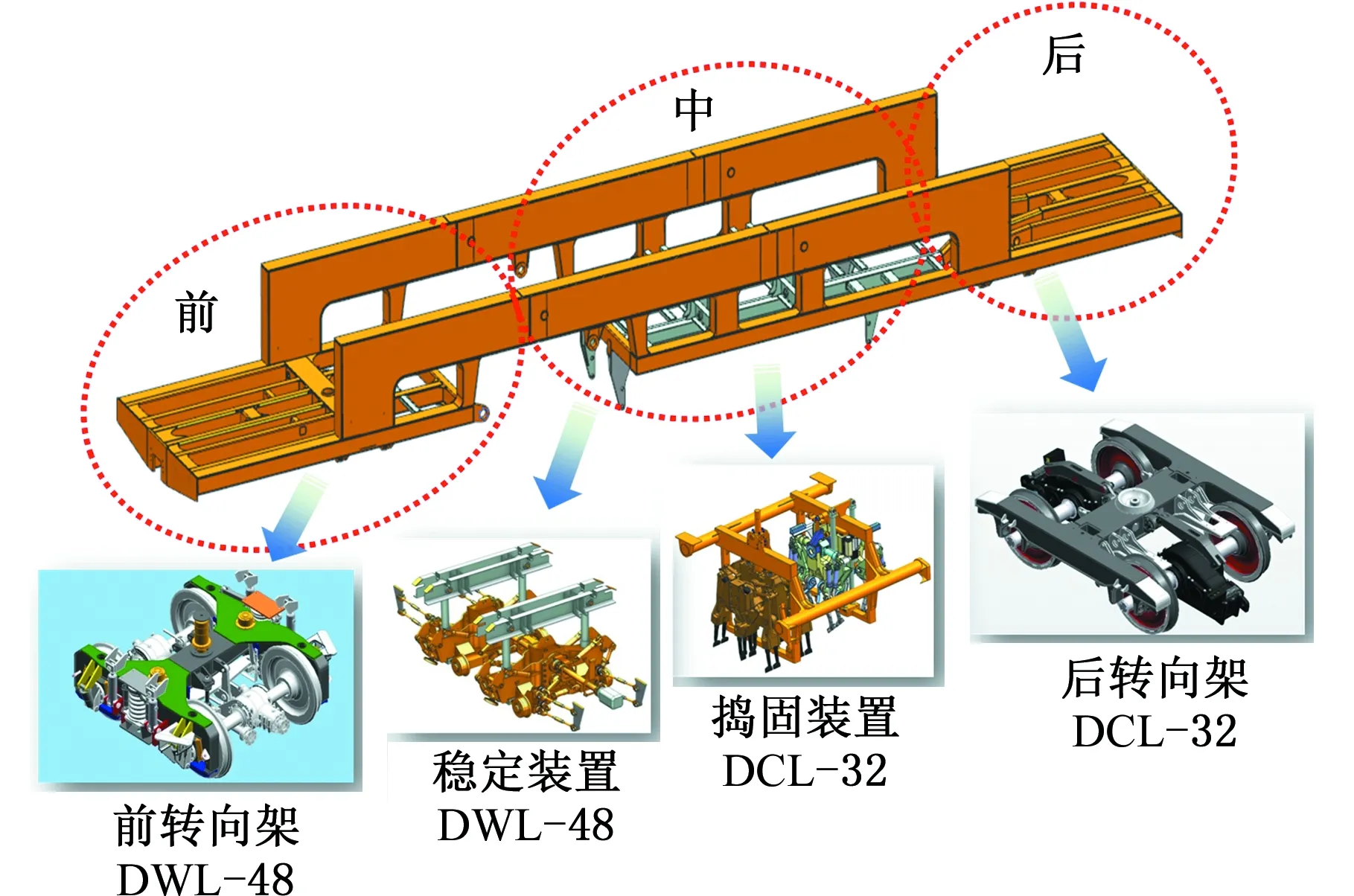

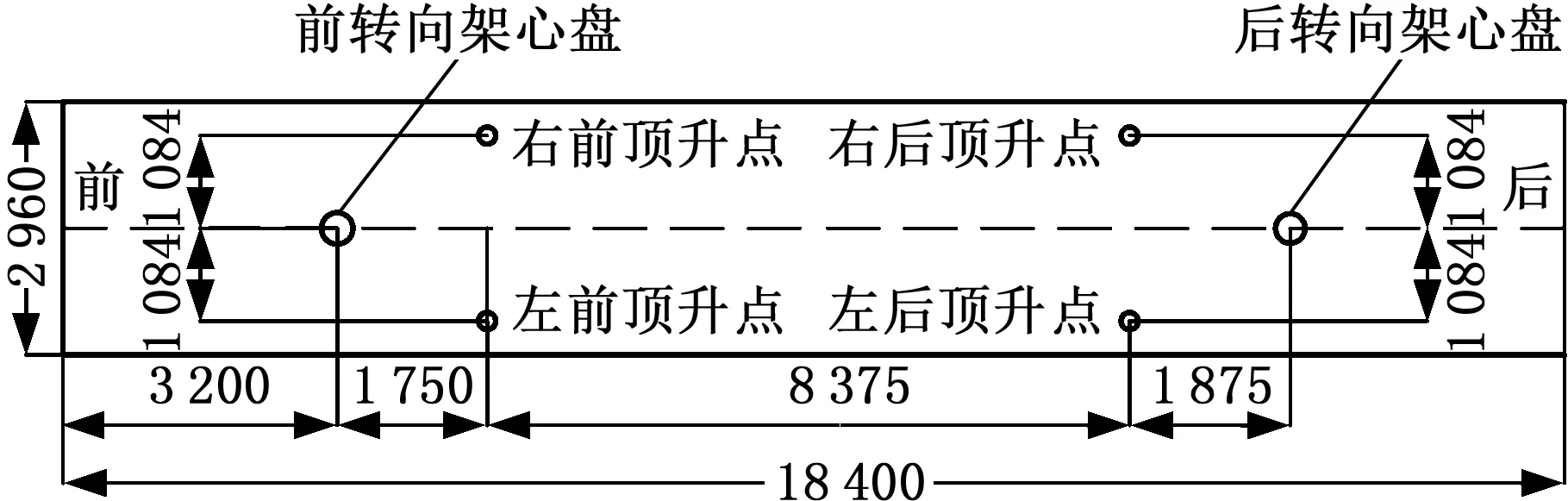

車架以DC32Ⅱ車架為基礎進行設計,該車前后轉向架分別采用DWL-48和DCL-32主動轉向架,主車架設計了不同的轉向架接口,車體中部設計了DCL-32搗固裝置和DWL-48穩定裝置的接口,測量小車設置于車架的頭尾部,車架設計方案見圖1。

圖1 車架設計方案Fig.1 Frame design program

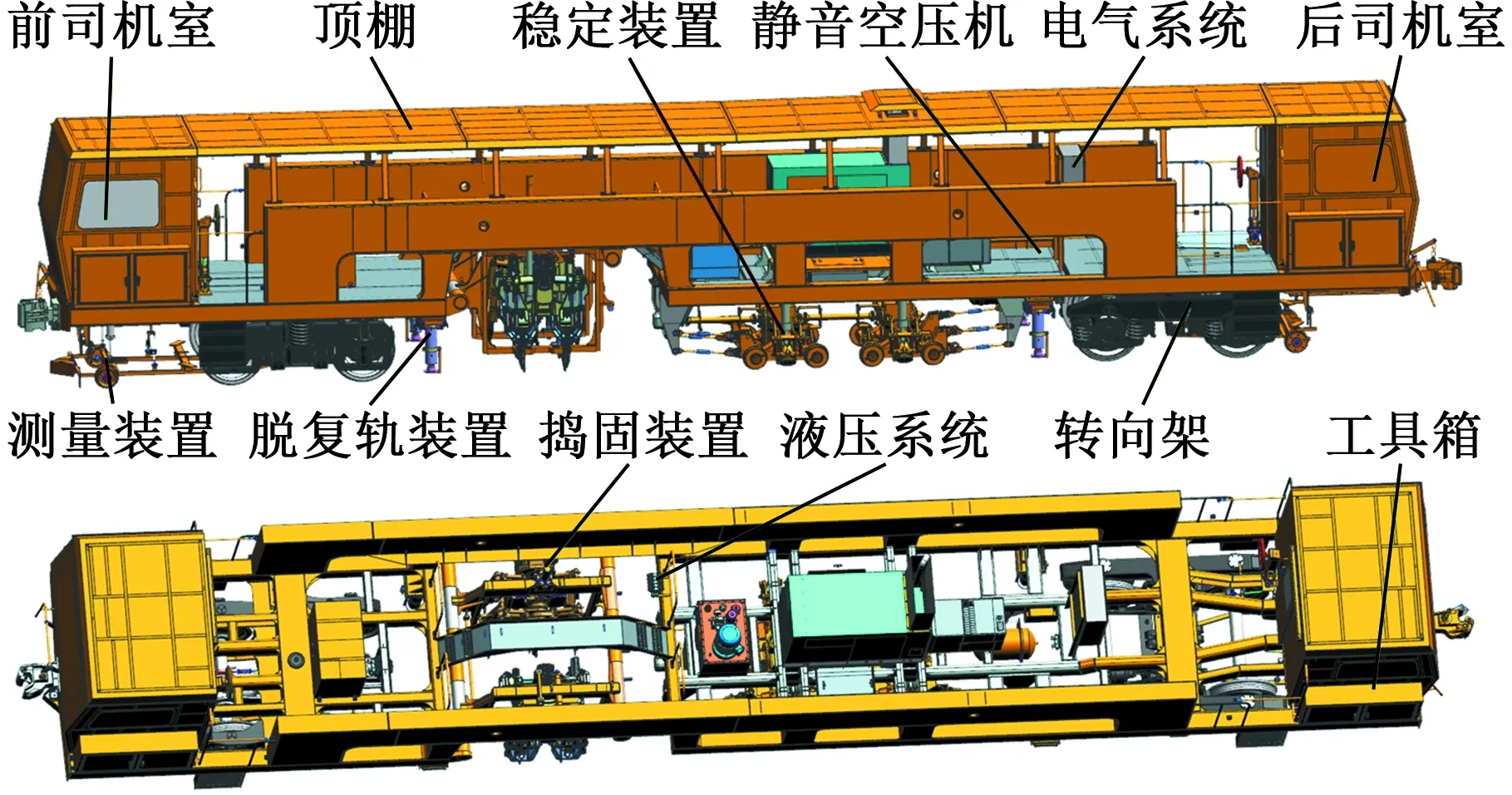

應急起復仿真車主要由主車架、轉向架、車鉤及緩沖裝置、制動系統、液壓系統、氣動系統、搗固裝置、穩定裝置、測量裝置等組成,整機布局方案見圖2。

圖2 整機布局方案Fig.2 Machine layout program

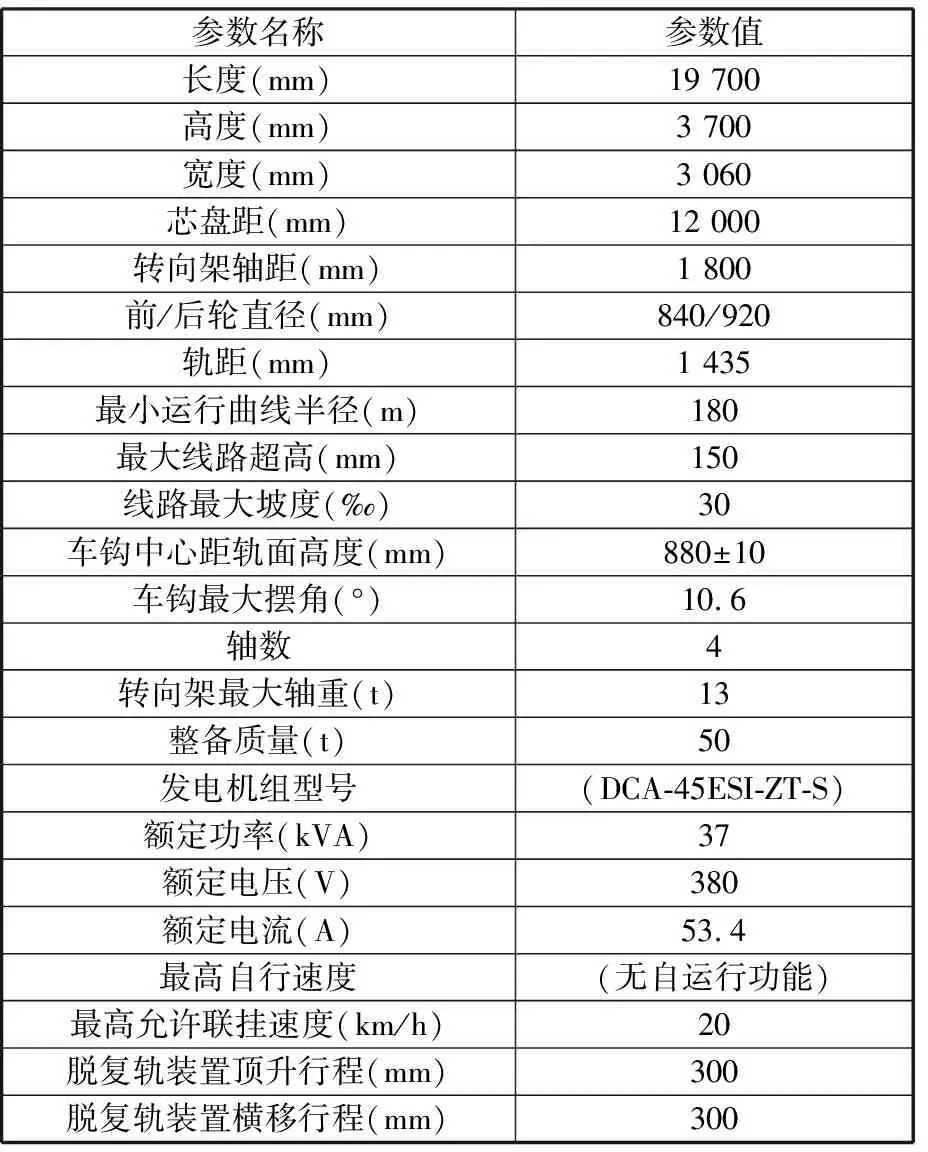

仿真車技術參數見表1,主要用來模擬DCL-32及DWL-48兩種常用車型的轉向架應急救援,模擬搗固裝置、穩定裝置、測量小車的維修作業, 應急救援采用常用的拉復法、頂復法、吊復法等方法進行演練作業[8]。為模擬不同車型的情況,車體前后部均安裝了不同的轉向架[9]。主車架前后部重新設計了不同的轉向架接口,車體中部設計了DCL-32搗固裝置和DWL-48穩定裝置的接口,前后端分別安裝13號標準車鉤和6G車鉤。車體前后分別設計了1個測量小車和1個氣動鎖定裝置[10];并分別設計了2個可以快速自起復、脫軌的裝置,該裝置通過液壓油缸實現整機的頂起、橫移,從而可實現安全的起復、脫軌動作。

表1 仿真車技術參數

2 仿真車工況靜力學校核

應急起復仿真車為工程車輛,因不上線運行,故考慮工況在TB/T 1335—1996《鐵道車輛強度設計及試驗鑒定規范》的規定范圍內,一共計算表2所示的10種工況。

表2 有限元計算工況

車架構件的材料均為Q345,應力不超過216 MPa。根據TB/T 1335—1996《鐵道車輛強度設計及試驗鑒定規范》,本仿真車車架為底架承載模式的結構,采用撓跨比1/900,撓度不應超過13.33 mm。 根據仿真車質量-質心分布-載荷配置表,搭建車體有限元分析模型,并進行剛度、強度標準校驗,尋求最優方案。在仿真車的研制過程中,針對仿真車的10種使用工況,對整車進行了有限元計算分析及關鍵區域的優化設計。

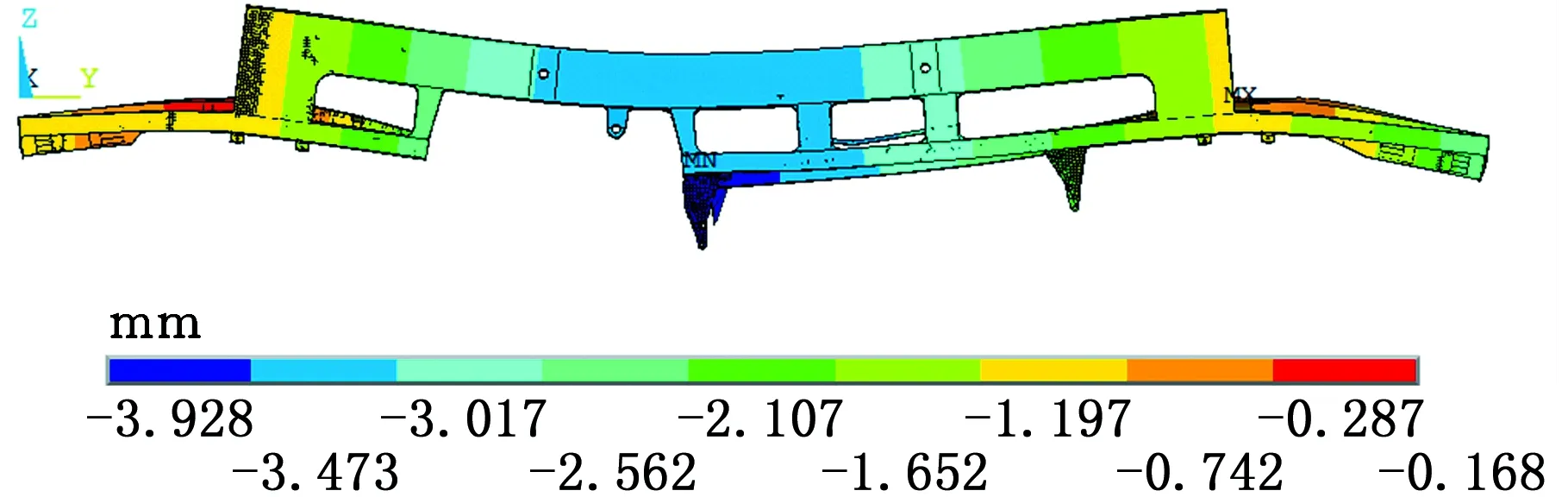

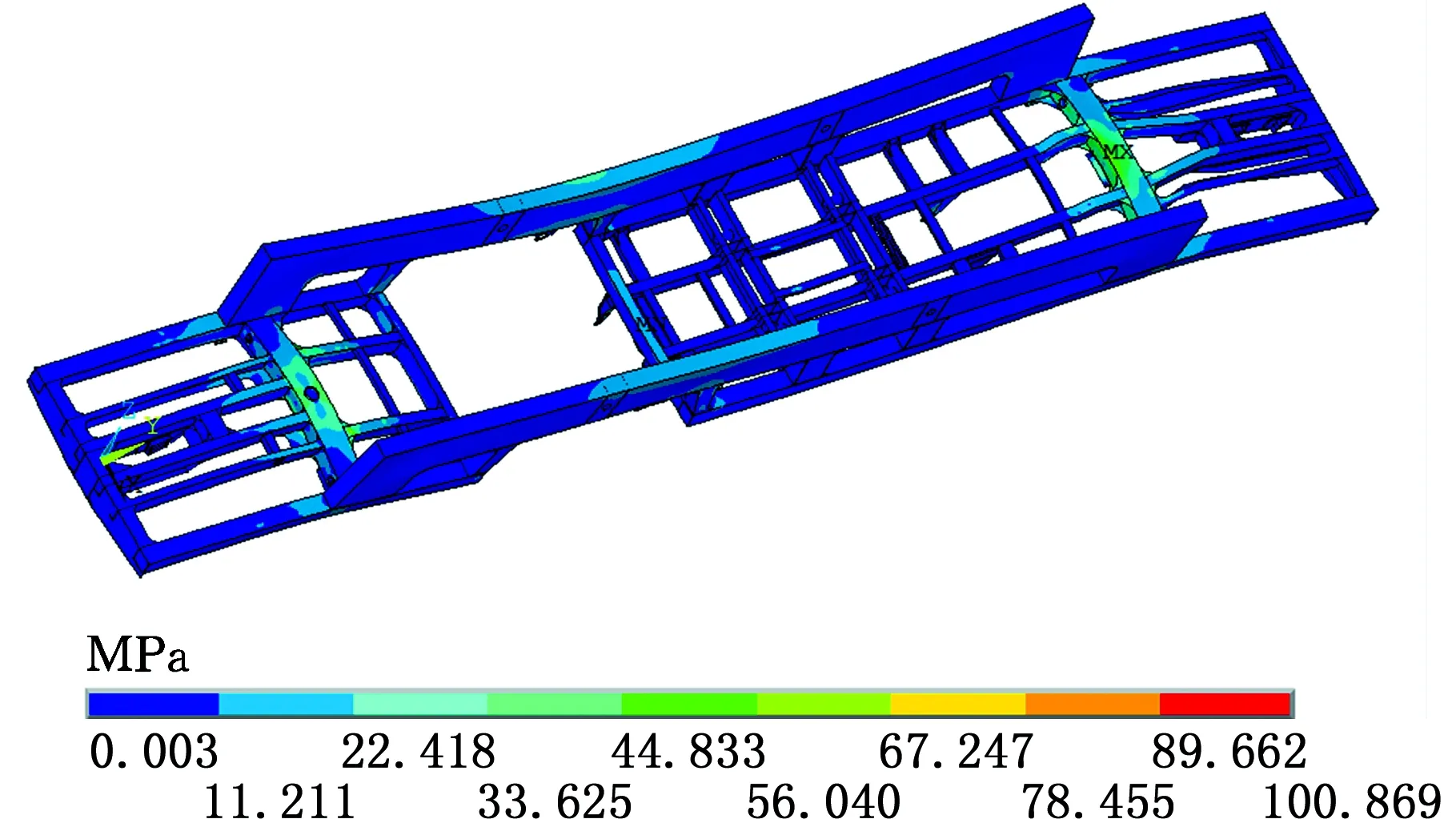

重力工況條件下的有限元分析見圖3,可以看出,最大撓度為3.928 mm,出現在穩定裝置前面安裝處,且小于13.33 mm,滿足剛度要求。頂面(Top面)和底面(Bottom面)的最大等效應力分別為100.869 MPa和90.940 MPa,均小于216 MPa,滿足強度要求。

(a)撓度分析

(b)應力分析圖3 重力工況Fig.3 Gravity conditions

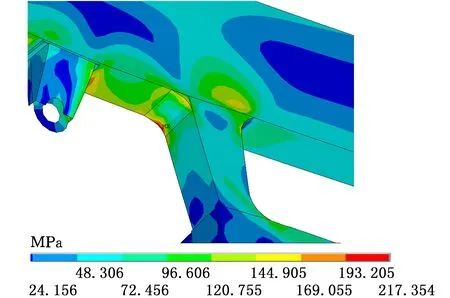

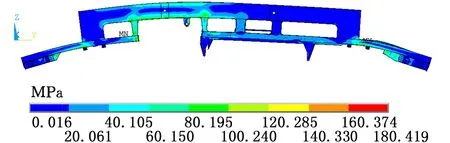

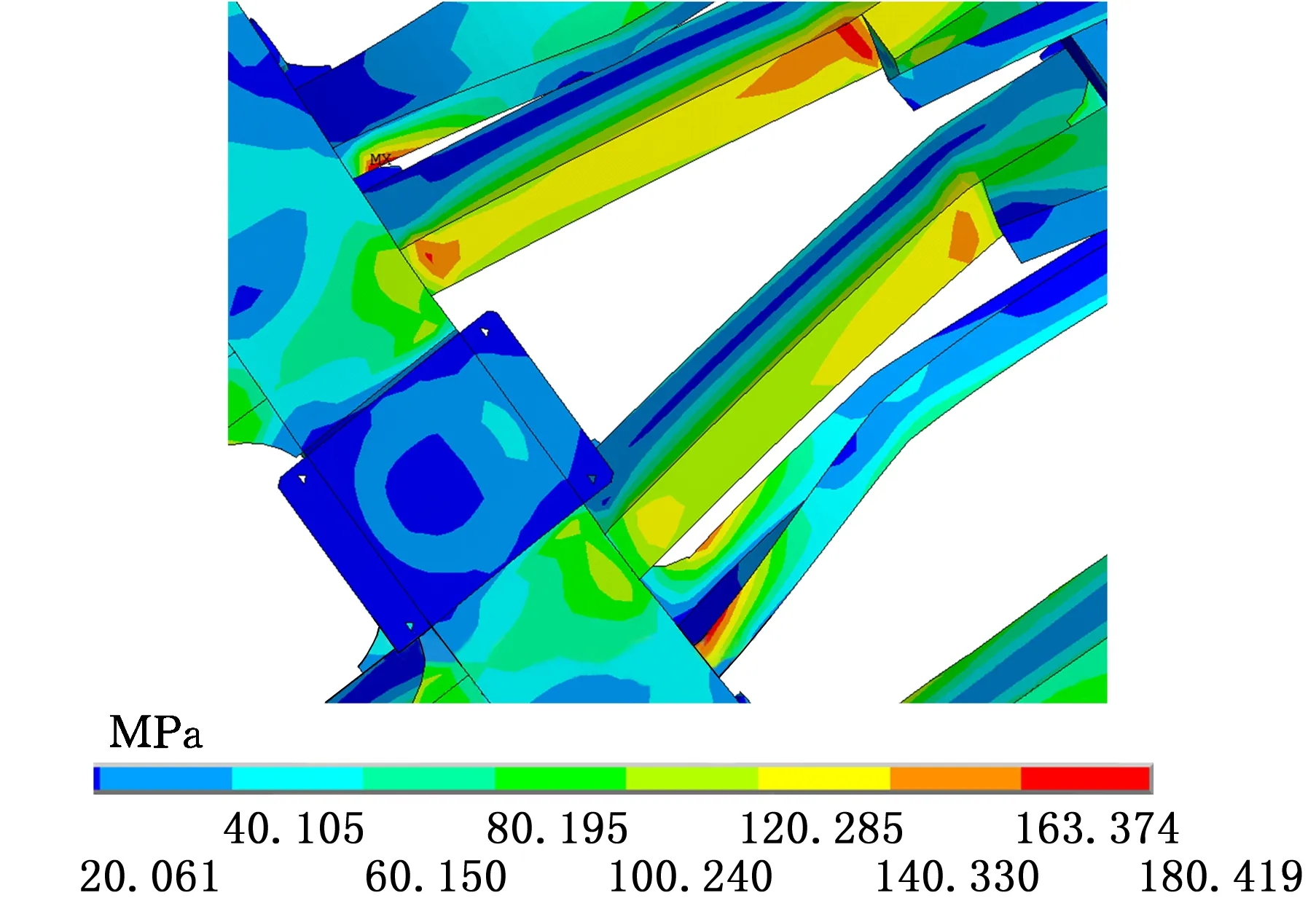

拉伸工況組合的有限元分析見圖4,可以看出,最大面應力為217.354 MPa,出現在搗固框架支架焊接點,加工時需注意焊接工藝。壓縮工況組合的有限元分析見圖5,可以看出,最大面應力為180.419 MPa,出現在連接筋板,因此需考慮加大筋板尺寸,以提高強度。

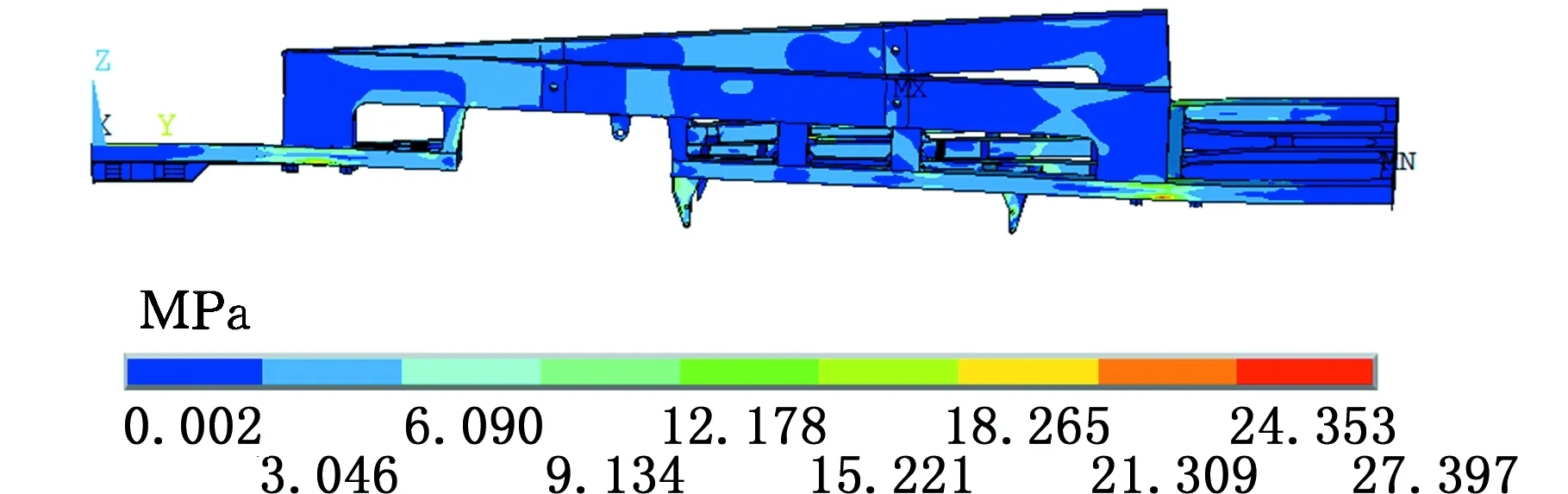

扭轉工況的有限元分析見圖6,以頂面為例。由分析結果可知,頂面和底面最大應力分別為27.397 MPa和27.123 MPa,滿足強度要求。自帶起復設備前端抬升工況Ⅰ的有限元分析見圖7,以底面為例。由分析結果可知,頂面和底面最大應力分別為79.198 MPa和79.842 MPa,滿足強度要求。

(a)側視圖

(b)應力較大處放大圖圖4 拉伸工況組合Fig.4 The combination of tensile conditions

(a)側視圖

(b)應力較大處放大圖圖5 壓縮工況組合Fig.5 The combination of compression conditions

圖6 扭轉工況Fig.6 Torsional working conditions

圖7 自帶起復設備前端抬升工況ⅠFig.7 Self lifting equipment front-end lifting conditions Ⅰ

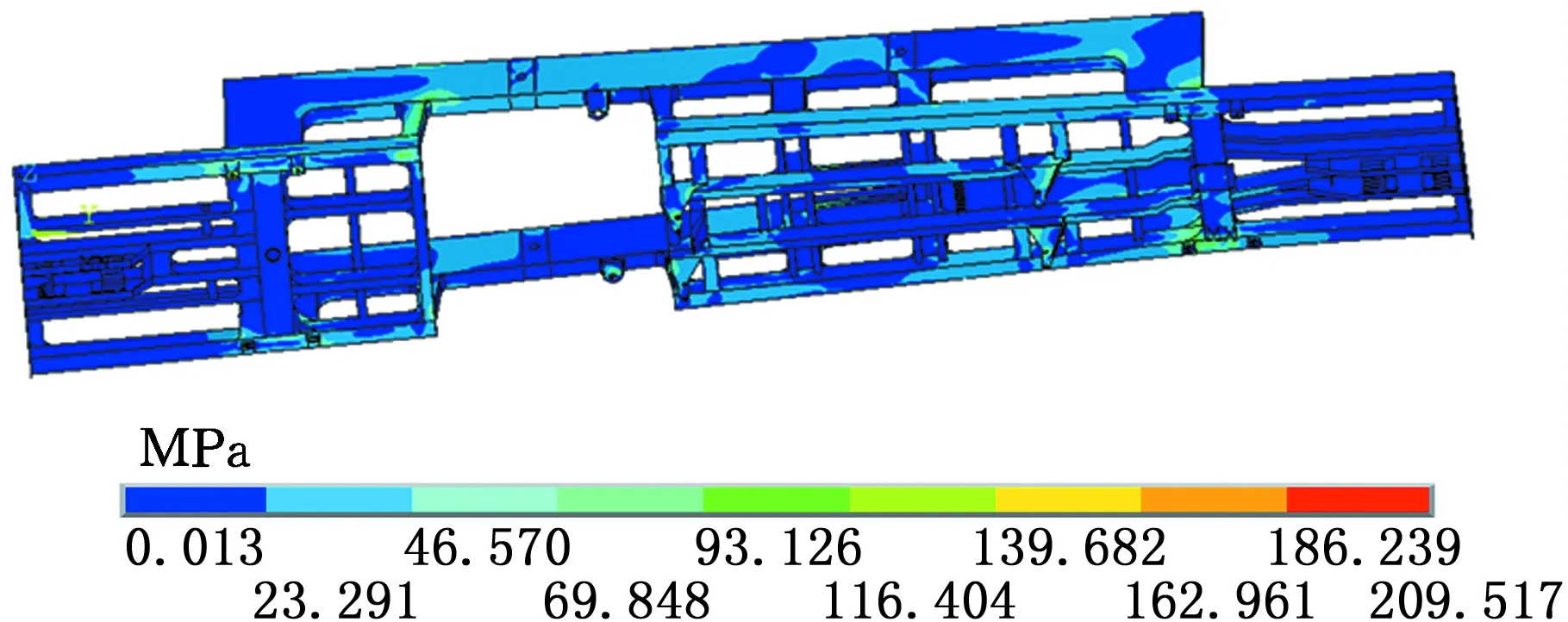

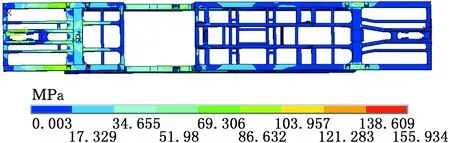

自帶起復設備前端抬升工況Ⅱ的有限元分析見圖8,以底面為例。由分析結果可知,頂面和底面的最大應力分別為197.835 MPa和209.517 MPa,滿足強度要求。隨車工具前車鉤端恢復工況的有限元分析見圖9,以由頂面為例。由分析結果可知,頂面和底面最大應力分別為155.934 MPa和152.173 MPa,滿足強度要求。

圖8 自帶起復設備前端抬升工況ⅡFig.8 Self lifting equipment front-end lifting conditions Ⅱ

圖9 隨車工具前車鉤端恢復工況Fig.9 Truck tool front hook end to resume working conditions

同樣運用上述方法,由自帶起復設備后端抬升工況Ⅰ的有限元分析結果可知,頂面和底面的最大應力分別為88.016 MPa和120.426 MPa;由自帶起復設備后端抬升工況Ⅱ的有限元分析結果可知,頂面和底面最大應力分別為176.324 MPa和219.630 MPa;由隨車工具后車鉤端恢復工況的有限元分析結果可知,頂面和底面最大應力分別為129.177 MPa和128.631 MPa。上述工況均滿足強度要求。

3 快速離軌、起復方案設計

車體前后分別設計2個快速自起復、脫軌裝置,以液壓驅動,通過液壓油缸實現整機的頂起、橫移,頂升/橫移油缸行程按300 mm設計,從而可以實現安全的起復、離軌動作,頂升位置見圖10。

圖10 頂升位置Fig.10 Jacking position

快速自起復、脫軌裝置主要有如下三種使用工況:①以后轉向架心盤為圓心,前端兩個頂升點支撐并橫移,使前轉向架脫軌掉道;②以前轉向架心盤為圓心,后端兩個頂升點支撐并橫移,使后轉向架脫軌掉道;③同時具備前兩種工況,使整機完全脫軌掉道。

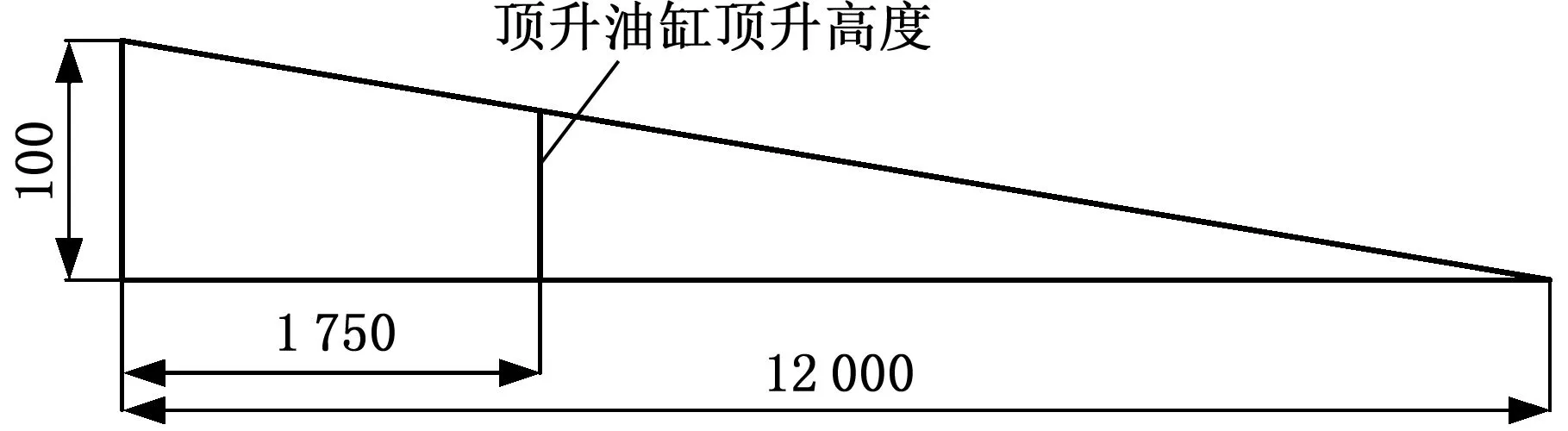

以工況①進行試驗計算,頂起一端轉向架,收緊器與車體捆綁形成整體,以保證收緊器與車體之間無相對位移。考慮到轉向架彈簧的釋放及收緊器的松弛,如圖11所示,前轉向架心盤到前端頂升點距離為1 750 mm,前后轉向架心盤距為12 000 mm,以車體前端頂起100 mm(即前轉向架頂升高度為100 mm)時車輪離開鋼軌,來計算頂升油缸頂升高度,其計算公式如下:

(1)

即在頂升點位置,頂升油缸至少需要將車體頂起85.4 mm,才能保證前端車輪離開鋼軌,且車體可橫移出去。

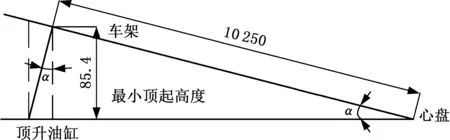

圖11 頂升油缸頂升高度計算Fig.11 The height calculation chart of jacking cylinder

頂升油缸底部平放在地面墊板上,當車體一端頂起時,頂升油缸活塞桿會向球頭轉動,使油缸向后傾斜,與地面形成一定夾角α。此時,需限制角度α的大小,角度過大則不利于支撐穩定,角度過小則不能消除縱向應力。如圖12所示,心盤到頂升油缸頂起最高點的距離為10 250 mm,以頂升油缸將車架頂起最小高度85.4 mm,來計算頂升油缸球頭的最小旋轉角度,其計算公式如下:

(2)

即前端車架在頂升點位置頂起最小高度85.4 mm,且能夠滿足橫移條件時,頂升油缸球頭的最小旋轉角度為0.477°。

圖12 頂升油缸球頭最小角度計算圖Fig.12 Minimum angle calculation chart of jackingcylinder head

將頂升油缸最大行程300 mm作為車架頂起高度,來計算頂升油缸球頭的最大旋轉角度,其計算公式如下:

(3)

即前端車架在頂升點位置頂起最大高度300 mm達到極限條件時,頂升油缸球頭的最大旋轉角度為1.677°。

由此可知,頂升油缸球頭實際旋轉角度范圍為0.477°~1.677°,本文設計的旋轉角度為0.65°,既消除了縱向應力,也保證了穩定性。

如圖13所示,AB表示車體的縱向位移,當車體相對鋼軌橫移200 mm時,可實現轉向架脫軌掉道,此時得到車體最小縱向位移為

|AB|min=|AO|-|BO|=2 mm

當車體相對鋼軌橫移300 mm時,此時得到車體最大縱向位移為

|AB|max=|AO|-|BO|=4.4 mm

由此可知,車體橫移時產生的縱向位移在2.0~4.4 mm范圍內,可以依靠另一端轉向架輪對下的鐵鞋(鐵路機車防溜設備)位置調整以消除橫移產生的應力。

4 仿真車過彎能力校核

根據仿真車的功能要求,兩端分別安裝內燃機車和電力機車的車鉤,配裝MT-3型緩沖器,車鉤最大擺角為10.67°,本機以內燃機車和電力機車的車鉤參數為標準進行過彎能力的校核。

根據TB/T 1335—1996《鐵道車輛強度設計及試驗鑒定規范》的規定,車輛設計應保證:當車輛在水平曲線上運行時,轉向架、車體、基礎制動裝置之間以及兩相鄰車端之間均不產生相互碰撞的現象;當在豎曲線上運行時,車體、轉向架、軌道結構(包括緩行器)之間均不產生相互碰撞的現象。如圖14所示,通過制圖法計算得到車鉤最大擺角為10.196 5°,小于10.67°,滿足標準要求。

圖14 過彎能力計算圖Fig.14 Cornering capacity calculation chart

連掛車輛能夠通過的最小豎曲線半徑按下式計算:

(4)

式中,Rv為豎曲線半徑,m;B2為曲線上車輛的車鉤連接線間距離的一半,m,D2為曲線上車輛的定距的一半,m;e為車鉤連結線處允許的總垂直偏移量,m。

當直線線路上兩相連車鉤中心線之間的垂直偏差為0時,e=0.180 m;當最大垂直偏差為75 mm時,e=0.105 m。經車輛幾何曲線通過能力的校核,本車可以通過最小豎曲線半徑為180 m的S形曲線;在沒有S形曲線的線路上,可以通過最小豎曲線半徑為150 m的圓曲線。

5 其他輔助部件設計

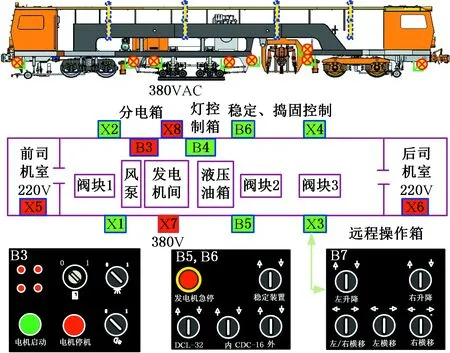

仿真車配備柴油發電機組作為動力系統,配備電機驅動的液壓泵站和靜音空壓機為整機,來提供液壓源和壓縮空氣源[11]。該車工作裝置的解鎖均為氣動驅動,工作裝置的脫開和結合、快速脫軌掉道和自起復功均為液壓驅動。

圖15 電氣系統Fig.15 Electrical system

如圖15所示,電氣系統主要由配電系統、作業系統、照明系統和輔助生活用電四個控制系統組成。整車電氣系統總體規劃包括整車作業燈、廊燈照明。

液壓系統整合了各工作裝置的升降控制回路,并根據實際工作需求加以改善,共分為前轉向架起復裝置控制回路、后轉向架起復裝置控制回路和工作裝置控制回路。

制動及氣動系統由空氣制動系統、氣動系統、基礎制動裝置(含手制動)三部分組成。空氣制動系統主要由制動機、風缸、氣控閥、制動缸、集水杯及連接管路等組成。氣動系統由單獨的空壓機來提供氣源,主要用于測量小車的提升、鎖定、加載、搗固裝置與穩定裝置的鎖定。基礎制動裝置主要用于仿真車停放在作業基地或其它線路上的停車制動。

6 結論

(1)通過10種工況的有限元分析,保證了車體剛度、強度滿足規范要求,以及受載分布的合理性。

(2)所研發的仿真車具有基礎設施搗固、鋼軌基礎穩定、鋼軌平順度測量培訓功能,以及大型養路機械故障模擬、快速離軌與起復功能。

(3)研發過程解決了整機布局、多工作裝置共用同一車體、反復的快速脫軌、起復等技術難題。

該仿真車的開發為同類多工作裝置集于一體的大型養路機械研制提供經驗,保證大型養路機械工作狀態、故障解除、應急搶修等工作順利、高效地進行,對于我國鐵路大型養路機械維修作業、鐵路線路按時開通具有一定的意義。

致謝本文得到中國鐵路成都局集團有限公司、中國鐵建高新裝備股份有限公司的支持,對此表示感謝!