大型機翼整體壁板系統化噴丸成形技術

趙安安,張賢杰,高國強, ,*,劉立彬,王永軍

1. 航空工業西安飛機工業集團(有限)責任公司,西安 710089 2. 西北工業大學 機電學院,西安 710072 3. 中國人民解放軍駐西安飛機工業(集團)有限責任公司軍事代表室,西安 710089

大型機翼整體壁板是現代大型飛機重要的承力整體結構件并且通常直接構成飛機的氣動外形,其成形制造一直是現代大型飛機制造中的關鍵技術問題之一。利用大量高速彈丸撞擊試件表面形成的殘余擠壓應力使試件成形的噴丸成形技術目前是現代大型輕質高強鋁合金機翼整體壁板成形的首選技術方法[1],所有采用金屬機翼壁板的新型號大飛機的研制都必須解決大型機翼整體壁板噴丸成形的問題[2]。但實際的生產實踐表明,即使已經投入生產的大型機翼整體壁板,在噴丸成形過程中仍然普遍存在成形尺寸和外形不穩定即成形誤差的問題,有時這種成形誤差會嚴重影響壁板零件的成形質量和交付周期。有多種因素會導致大型機翼整體壁板的這種噴丸成形誤差,比如壁板的平面板坯尺寸誤差、成形工藝參數誤差、環境溫度變化、壁板內應力等,這些因素往往是非線性的而且在壁板成形過程中相互耦合影響,使壁板的成形誤差在現象上表現為難以準確預測。而各因素對長度在104mm量級、具有雙曲外形的機翼壁板上所產生的等效應變往往在10-4量級以下,其具體量值和分布的測量困難。因此,如何實現大型機翼整體壁板精確噴丸成形是一個復雜的系統化問題。但到目前為止,大型機翼壁板噴丸成形方面的諸多研究往往只是側重于某一個方面,如平面板坯的設計、成形參數的設計等,因此,有必要將大型機翼整體壁板噴丸成形各個方面的問題綜合起來,采用系統化的方法對各項因素的影響進行研究,從而實現大型機翼整體壁板的精確噴丸成形。所謂大型機翼整體壁板的系統化噴丸成形是指采用噴丸的成形方法并綜合應用多種技術手段和誤差控制方法以較高的效率、較低的返修率使壁板成形為所要求的形狀和尺寸并滿足相應的精度要求。

在各項影響因素中,平面板坯的準確度對大型機翼整體壁板的成形準確度有直接的影響,因為最終狀態的整體壁板件都是由平面板坯經塑性變形而來的。有關平面壁板板坯的設計計算已有多種方法提出,比如采用厚度不變假設的不可展壁板曲面最小差量協調展開[3],基于面積不變假設的幾何模擬法壁板蒙皮曲面展開[4],采用曲面優化展開映射以及特征分解、映射與重構的整體壁板板坯優化展開建模[5]等。這些方法都可以在一定的條件下給出平面板坯的形狀尺寸,但不同方法所能達到的準確度并不相同。此外,大型機翼整體壁板的平面板坯在加工過程中由于內應力的釋放和切削力的作用,在加工后容易發生較大的翹曲變形和尺寸偏差。而在隨后的噴丸成形過程中,由于受溫度、預應力、噴丸參數波動等因素(這些因素通常不被考慮在板坯計算模型之內)的影響,可能進一步導致成形后的壁板尺寸超差,比如在機翼弦向和展向上發生延展變形導致的成形壁板超差[6]。因此在實際的工程應用中有必要對板坯的數控加工變形進行控制,并根據實際的壁板變形情況對壁板板坯進行補償修正以提高壁板成形準確度[7]。

影響機翼整體壁板噴丸成形準確度的另一項重要因素是噴丸參數。然而不同噴丸參數所對應的變形作用是一個受噴丸氣壓、彈丸尺寸、彈丸流量、彈丸分布、材料預應力等多個因素綜合影響的復雜問題。目前噴丸參數設計方面的研究仍然主要集中在噴丸參數所對應的變形作用本身這一較為單一的目標上。比如采用阿爾門強度[8]或者類似阿爾門強度的方法建立試件變形與噴丸參數之間的關系[9-10],并以此給出壁板噴丸成形所需的量化噴丸條件[11],或者采用人工神經網絡(ANN)技術等方法[12-13]對噴丸參數進行預測。更為直接的方法則是建立噴丸變形與噴丸參數之間的力學關系模型,使噴丸參數可直接計算[14]。對應的整體成形效果則可采用數值計算的方法對噴丸成形過程進行模擬預測[9,15-20]。為了提高噴丸成形的能力,還可以采用預應力噴丸的方式促進某些方向上的變形[21-25]。

綜上所述,雖然板坯計算、板坯加工、噴丸參數設計或成形效果模擬等單個方面的研究對于解決大型機翼整體壁板精確成形問題是十分必要的,但是僅解決某一個方面的問題并不能全面解決大型機翼整體壁板精確噴丸成形的問題,而是需要系統化地將這些技術手段綜合起來,同時加以考慮環境溫度、噴丸參數控制精度等因素的影響,才能實現大型機翼整體壁板的精確噴丸成形。本文提出并實施了一種綜合整體壁板板坯優化計算、噴丸成形工藝參數綜合設計并考慮環境因素影響的系統化噴丸成形技術方法,其中,整體壁板板坯的優化計算用于精確確定成形所需的大型機翼整體壁板平面板坯,綜合優化銑切加工方法用于控制大型壁板板坯的加工變形,噴丸成形工藝參數綜合設計用于準確計算成形所需的噴丸參數,而環境因素則綜合考慮環境溫度變化所引起的材料熱脹冷縮以及噴丸環境溫度等因素對噴丸變形所產生的影響以消除大型機翼整體壁板噴丸成形工藝中因環境因素所引起的尺寸不穩定問題。壁板噴丸成形的工程實踐表明,這種系統化的噴丸成形方法可有效解決大型機翼整體壁板噴丸成形尺寸不穩定的問題,從而實現大型機翼整體壁板的精確噴丸成形。

1 大型機翼整體壁板噴丸成形精度影響因素分析

與研制階段的主要目的在于獲得可行的工藝方法不同,進入批量生產階段或者以精確成形為目標的大型機翼整體壁板噴丸成形研究的主要目標則在于確定成形系統中能夠對成形準確度產生影響的各種因素及其定量化表示。

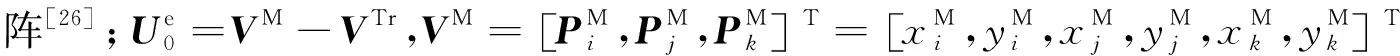

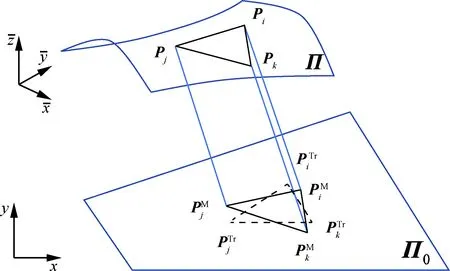

假設壁板的平面板坯在空間中的構形(壁板的初始構形)為Π0,在噴丸產生的塑性變形梯度場Fp以及由環境溫度變化引起的熱膨脹變形梯度場FT作用下,最終壁板的三維空間構形Π可表示為

Π=FTFpΠ0

(1)

其中,在參考構形坐標系X=(x,y,z)內

(2)

將式(2)代入式(1)后可得

(3)

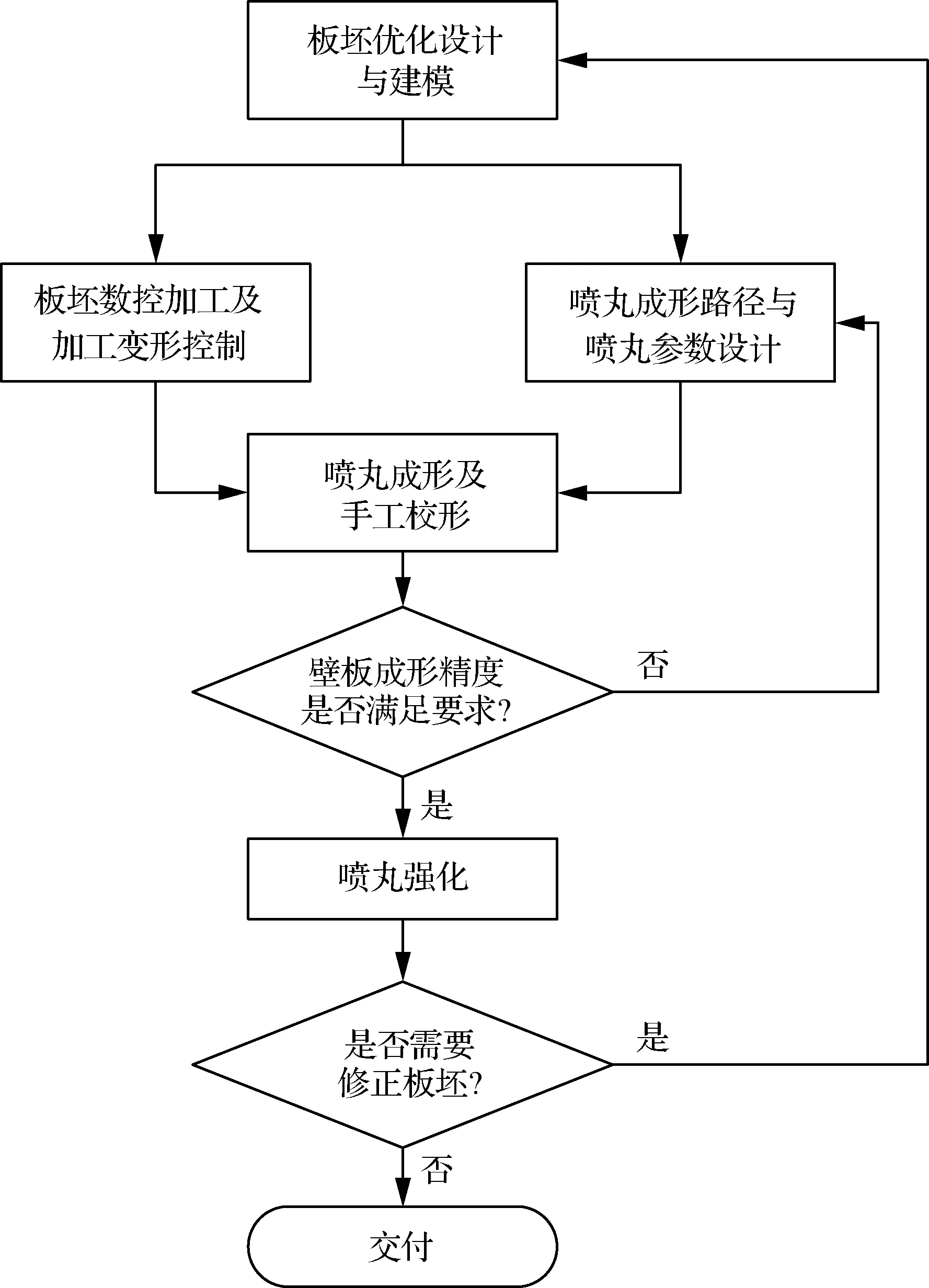

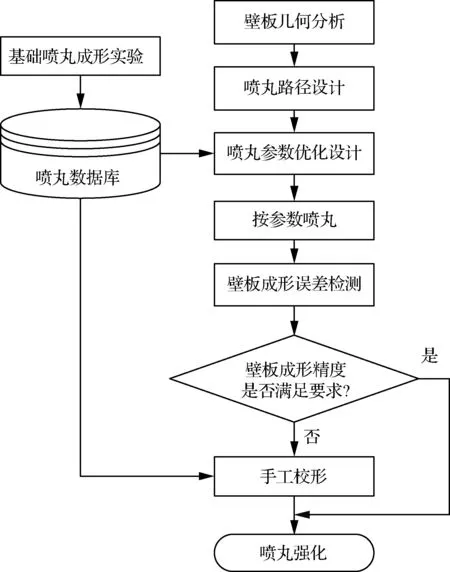

由式(3)可以看出,壁板板坯的形狀和尺寸對最終的壁板形狀和尺寸有直接的影響,而噴丸和熱脹冷縮則通過對板坯構形Π0的形狀變化張量場?up/?X和?uT/?X對最終成形件的尺寸和形狀精度產生影響。因此,實現壁板精確成形的首要條件是提高板坯的準確度(計算準確度和加工準確度),在此基礎上進一步控制噴丸和熱脹冷縮的變形作用。而由于噴丸和熱脹冷縮作用與板坯的關聯性,由噴丸和熱脹冷縮作用產生的變形誤差還可以通過對板坯的修正來減小,從而實現大型機翼整體壁板的精確噴丸成形,這種修正反饋關系如圖1所示。

圖1 大型機翼整體壁板精確噴丸成形流程Fig.1 Flow chart of precise shot peen forming of large integral wing skin panels

2 板坯優化設計

所謂板坯設計是指具有空間曲面形狀的目標壁板件幾何模型計算平面板坯的形狀尺寸并建立其幾何模型。根據前述的結論已知板坯的準確度對于大型機翼整體壁板噴丸成形的準確度具有重要影響。而要提高板坯設計的準確度,顯然應將板坯設計與壁板噴丸變形的特點結合起來。這種結合可以分為兩個方面:一個方面是根據理想的變形條件和假設對壁板的板坯進行優化計算;另一個方面是在已有的優化板坯的基礎上,根據由板坯優化計算模型中被忽略掉的因素以及實際環境因素所造成的成形誤差對板坯做進一步的修正,最終得到準確的平面板坯。

2.1 優化計算模型

從幾何學的角度看,整體壁板從平面板坯成形為具有空間幾何曲面形狀的成形件的過程,本質上也是一個整體壁板幾何體從平面狀態到空間狀態的映射過程。但是,由于噴丸塑性變形對曲面的延展作用,在該映射過程中幾何體的一些幾何性質會發生變化,比如外形曲面高斯曲率的變化。成形前平面板坯的外形面通常都是平面,顯然其高斯曲率處處為零;但成形后的目標外形面往往變成雙曲面,如馬鞍形面、雙凸面、超臨界翼型曲面等。這導致的一個問題是從平面板坯到成形壁板件的幾何體之間不再存在保長映射,而是在相應的區域必須發生一定的延展或收縮變形才能實現壁板成形的幾何體映射。相應地,作為該成形映射過程的逆過程,壁板平面板坯的求解也不存在保長映射。因此,采用面積不變、等變形協調等幾何方法確定的平面板坯必然是多解的,這對于大型機翼整體壁板的精確噴丸成形顯然是不利的。一種能夠使平原板坯的解唯一且最優化的方法顯然是必要的。

從塑性力學的角度看,塑性成形工藝的一個重要特點是加載路徑的多樣性,但很顯然,在能夠達到目標形狀的眾多加載路徑中存在一個能夠使總變形能最小的解。假設從成形壁板幾何體到平面板坯幾何體的一種映射為

Mapping:Π→Π0

(4)

這種映射在整體壁板上所對應的幾何單元e的變形可表示為

(5)

由此可構建平面板坯通過塑性變形映射到空間壁板時的變形位能泛函為[27]

(6)

式中:D為壁板材料的應力-應變關系矩陣;t為壁板在該單元處的厚度;S為平面單元e的面積;Ke為單元剛度矩陣;Ue為單元結點位移矢量。

對式(6)取一次變分可得使壁板成形所需變形能為最小的優化計算模型為

(7)

式中:K、U、q0分別為壁板整體的剛度矩陣、變形位移和結點載荷,且

圖2 成形壁板與平面板坯映射關系Fig.2 Mapping relation between deformed and plane wing skin panels

以上板坯優化計算模型通過迭代優化計算,可以實現壁板成形所需變形能最小,從而降低成形難度并有利于提高成形精度。而對于外形曲面是可展曲面的整體壁板,由該計算模型可得到與外形曲面成保長映射關系的平面板坯,即可展曲面的精確解。

2.2 板坯加工變形控制

大型機翼整體壁板板坯加工變形主要是由毛坯材料中的內應力在銑削加工過程中的不均勻釋放造成的。大型機翼整體壁板零件尺寸大,結構復雜且不對稱,不同部位處的材料去除量相差懸殊,這些因素是導致內應力不均勻釋放的重要原因。針對這些特點,采取加工應力釋放槽、等高線式加工和對稱加工相結合的方法可有效減小大型壁板件的銑削加工變形。所謂等高線式加工方法是指在厚度方向上采取等高逐層遞減、等余量切削去除材料的加工方法,這種加工方法結合高速銑削有利于材料內應力的均勻釋放。所謂對稱加工法是指以對稱而非傳統的順序加工方式對壁板平面內的各區域進行加工,從而使壁板在加工過程中受力均勻,有利于減小翹曲變形。結合通過試驗優選出的合理切削參數和刀具,可以使尺寸為17 000 mm×2 400 mm×31.75 mm、材料為7055-T7751的大型壁板件在完成數控加工后沿任意方向的翹曲量不超過5 mm。而在實驗件加工時由于采取了順序加工的方式,所得到的平面板坯在外表面上產生了高度達60 mm的翹曲變形,對后續的噴丸成形造成了嚴重的不利影響。一般地,對于噴丸成形大型機翼整體壁板,不大于5 mm的翹曲變形可通過后期的噴丸校形調整補償得到最終符合要求的氣動外形,而超過此范圍的較大的加工變形翹曲則會給大型機翼整體壁板的噴丸成形產生不利影響。

2.3 板坯修正模型

由微觀因素比如變形織構以及由隨機因素比如噴丸參數波動等因素對壁板噴丸成形產生的影響一般難以包含進板坯優化計算模型中,針對這些因素綜合起來導致的壁板成形誤差,一種簡便有效的解決方法就是根據實際的變形情況對板坯進行修正,從而提高噴丸成形的精度。

對于在成形極限范圍內的大型機翼整體壁板,通過合理的噴丸參數設計以及噴丸校形,其曲面外形基本均可達到成形精度的要求,而成形偏差或超差的部分主要表現為兩種形式:一種是長度超差,另一種通常表現為側向彎曲變形超差,又稱“馬刀彎”。

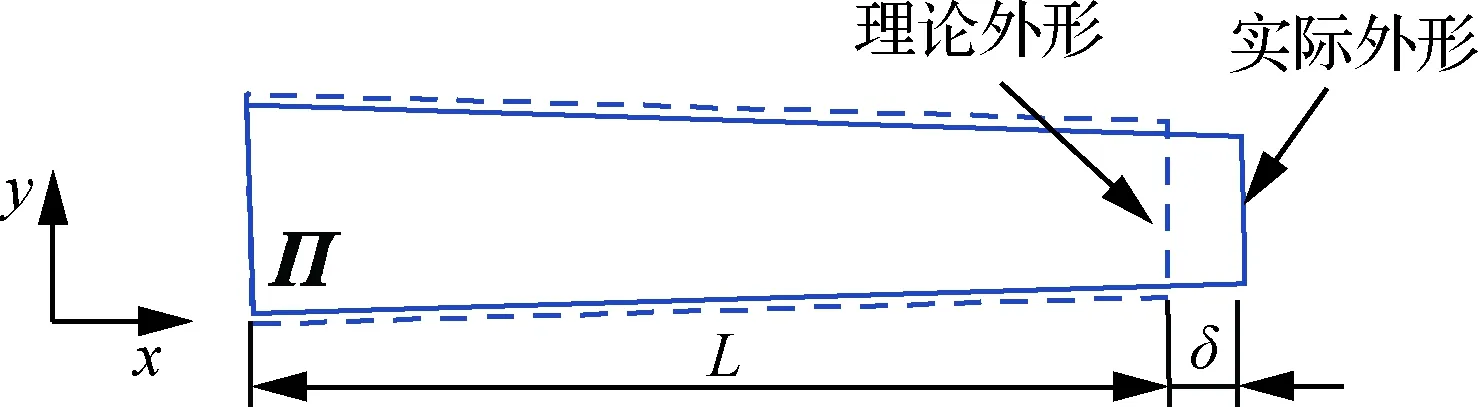

長度超差的主要原因是實際的噴丸強度超出了預期,或者環境溫度變化與噴丸作用的耦合以及材料內應力釋放等因素導致實際的變形量超出了預期。由于噴丸和溫度變形等因素造成的延展變形率一般都在10-4量級以下,因此,長度超差一般表現在大型機翼整體壁板的長度方向上,如圖3所示。

(8)

式中:

當m=n=x時,

其他情況(m,n=x,y但不同時取x)時,

其中:uc為修正位移場;L為壁板的長度;δ為壁板的長度偏差。

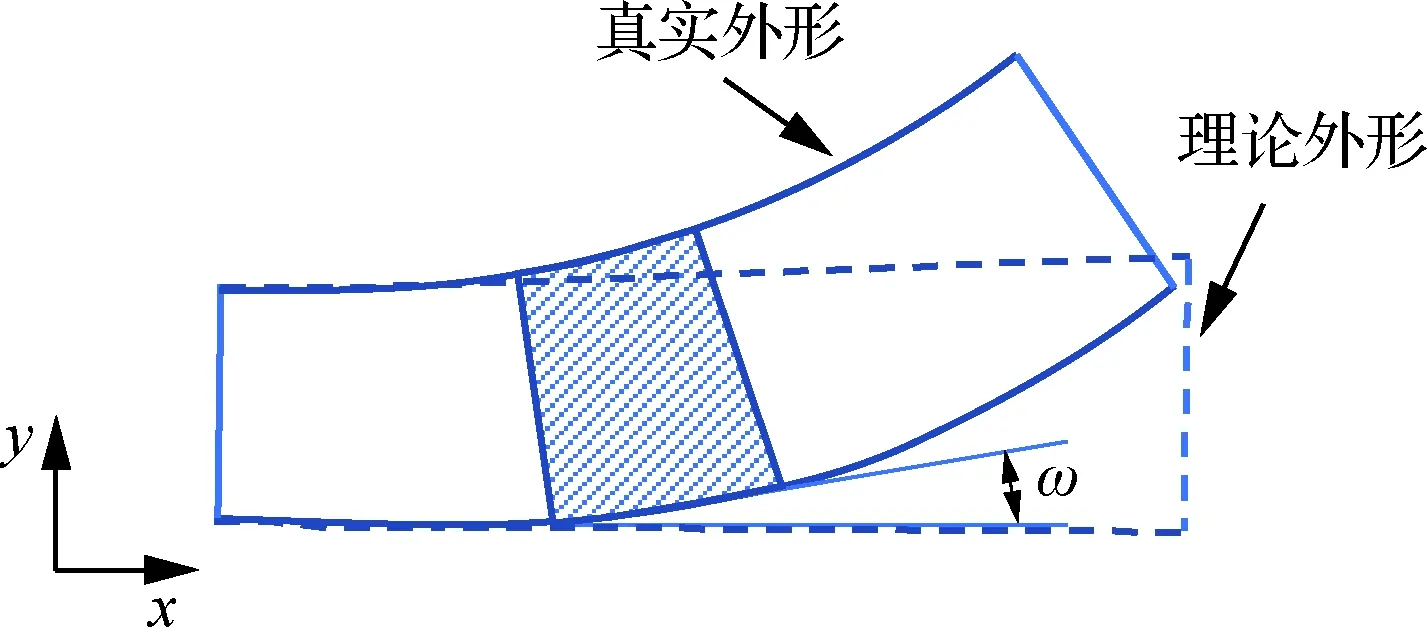

當板坯因噴丸作用不對稱、板坯結構的剛度不對稱或材料微觀結構等因素導致成形后發生穩定的側向彎曲變形時,此時需要對板坯進行彎曲修正。假設成形后壁板在某個區域的彎曲角為ω,如圖4所示。

圖3 大型機翼整體壁板噴丸成形長度偏差示意Fig.3 Schematic representation of length deviation of shot peen formed of large wing skin panel

圖4 大型機翼整體壁板噴丸成形側向彎曲偏差示意Fig.4 Schematic representation of lateral torsion deviation of shot peen formed of large wing skin panel

(9)

式中:

其中:η為修正系數,由實驗確定。

顯然,彎曲修正矩陣不能作用于板坯全部區域,而只能作用于由實測確定的側向彎曲變形區域。在同時存在長度偏差和側向彎曲偏差的情況下,可以采用組合修正的方式對板坯進行修正,即

(10)

3 精確噴丸參數綜合設計方法

3.1 精確噴丸參數設計流程

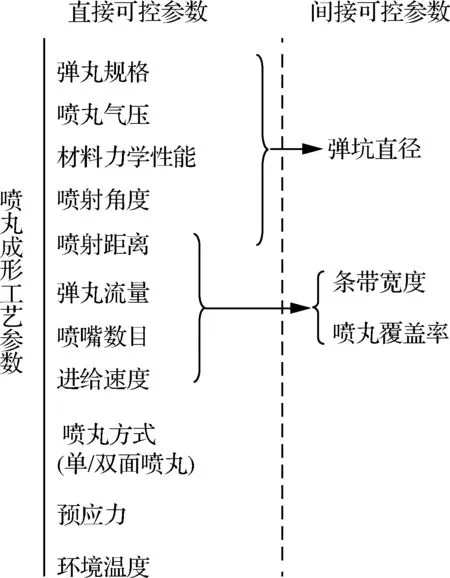

在噴丸路徑確定的條件下,噴丸參數的精確計算是實現大型機翼整體壁板精確成形的關鍵環節之一。在實際的噴丸成形工藝中,噴丸參數有多個方面(如圖5所示)。這些工藝參數大致可分為直接可控參數(如彈丸的規格、噴丸氣壓、試件的進給速度等可直接改變的參數)和間接可控參數(如彈坑直徑、條帶寬度、噴丸覆蓋率等由直接可控參數作用后產生的參數)。通常這些參數中的任何一個發生改變后都將導致受噴試件變形量的改變。但在實際的工程實踐中,由于實際條件的約束,經常作為變量調整的工藝參數是試件的進給速度、噴丸氣壓、預應力和噴丸方式(單面噴丸或雙面噴丸),特別是在適當的條件范圍內,僅將壁板零件的進給速度作為可變工藝參數來進行調整以使受噴壁板件產生不同程度的變形。這些噴丸參數的調整在本質上則是對間接可控參數(如彈坑直徑、噴丸覆蓋率)的調整。又由于塑性變形本構關系的非線性、壁板變形的幾何非線性等因素的影響,噴丸成形工藝參數與變形效果之間是典型的多對一型的非線性關系。圖6所示是針對噴丸參數與試件變形之間這種關系的特點所建立的基于數據庫的精確噴丸參數設計流程。

在圖6所示的流程中,精確噴丸參數設計的基礎有兩個:一個是基礎噴丸成形實驗,另一個是基于壁板三維幾何模型的壁板幾何分析。基礎噴丸成形實驗的主要目的是測定材料變形對各噴丸參數的精確響應。這些數據存入數據庫后,可供噴丸參數設計工具使用,比如關系曲線擬合、人工神經網絡訓練等,并最終用于對噴丸參數或變形的預測。壁板幾何分析的主要目的是獲得壁板在任一點處的曲率、厚度、延展變形量等與噴丸變形相關的物理量。根據噴丸變形量和基礎實驗中獲得的材料變形對噴丸參數的響應規律,利用噴丸參數設計工具即可完成噴丸參數的設計。

由于實際工程中存在一些隨機因素,比如溫度、機械加工造成的工件表面殘余應力、材料內部微觀組織結構等,實際的大型機翼整體壁板在按設計的噴丸參數一次噴丸成形后所得到的形狀與目標形狀相比往往存在一定的誤差,此時則需要根據實際的誤差情況進行一定的手工校形,最終使壁板件以一定的精度成形為所要求的形狀。手工校形時,也可利用噴丸數據庫中存儲的手工校形數據對校形噴丸參數進行輔助選擇,以提高手工校形的效率和準確度。

圖5 噴丸成形工藝參數及其關系Fig.5 Parameters of shot peen forming and their relationships

圖6 基于數據庫的精確噴丸參數設計流程Fig.6 Flow chart of precise designing of shot peen forming parameters

3.2 基于實驗的噴丸參數預測方法

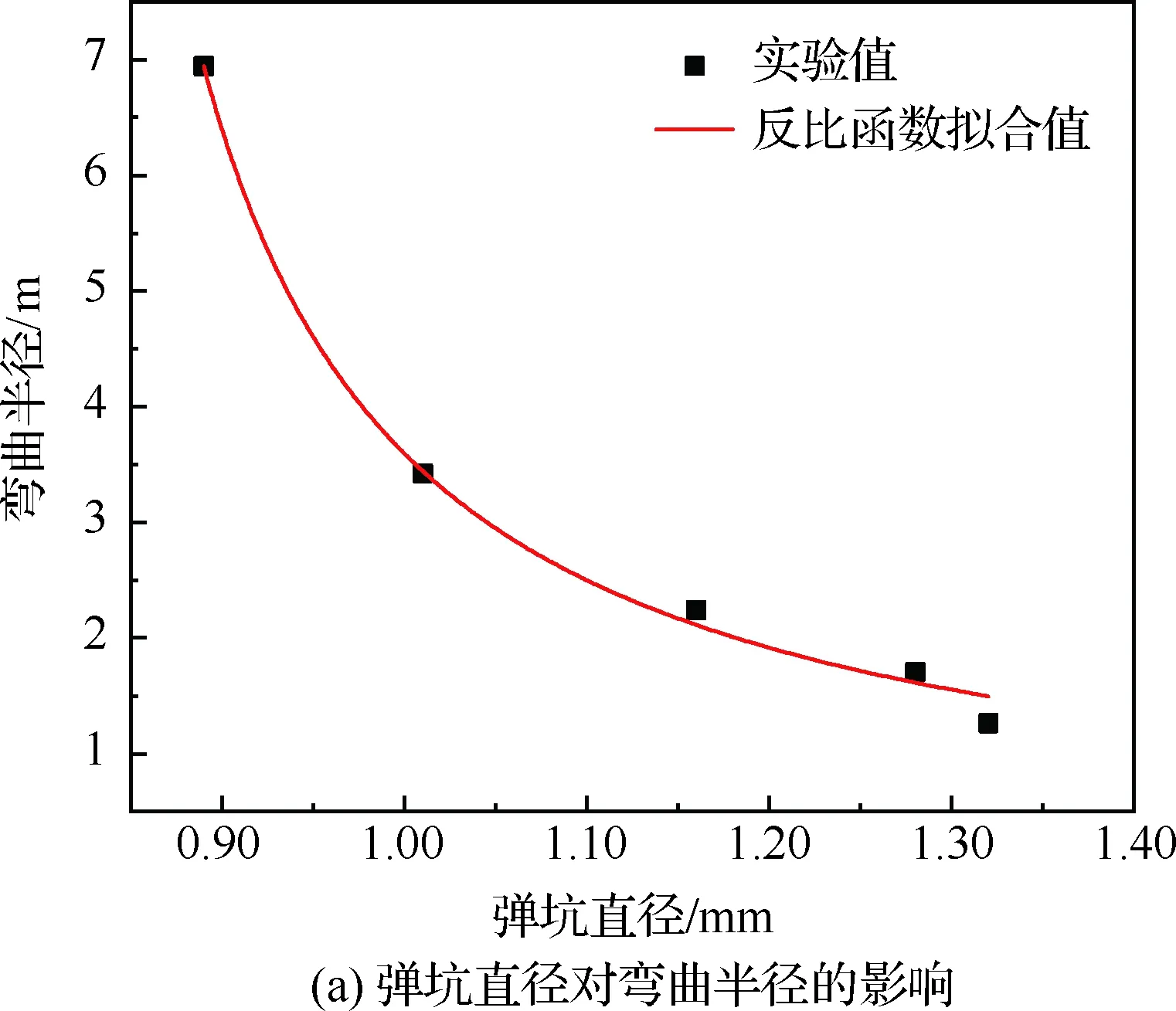

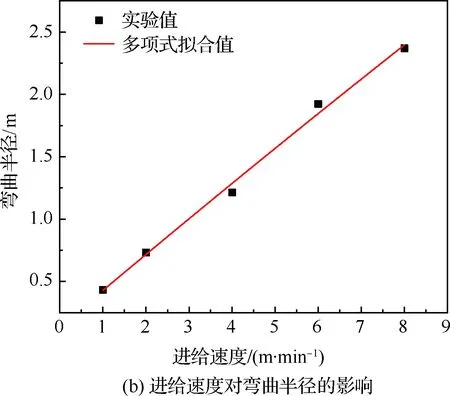

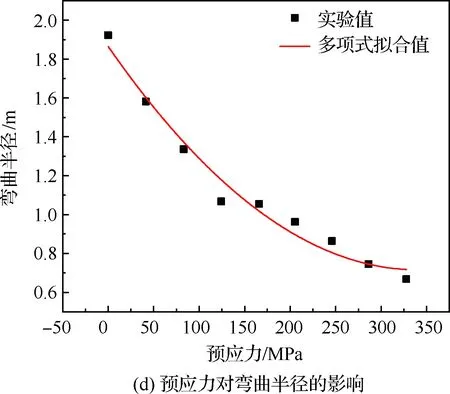

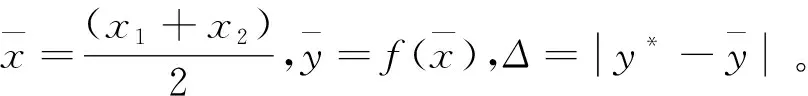

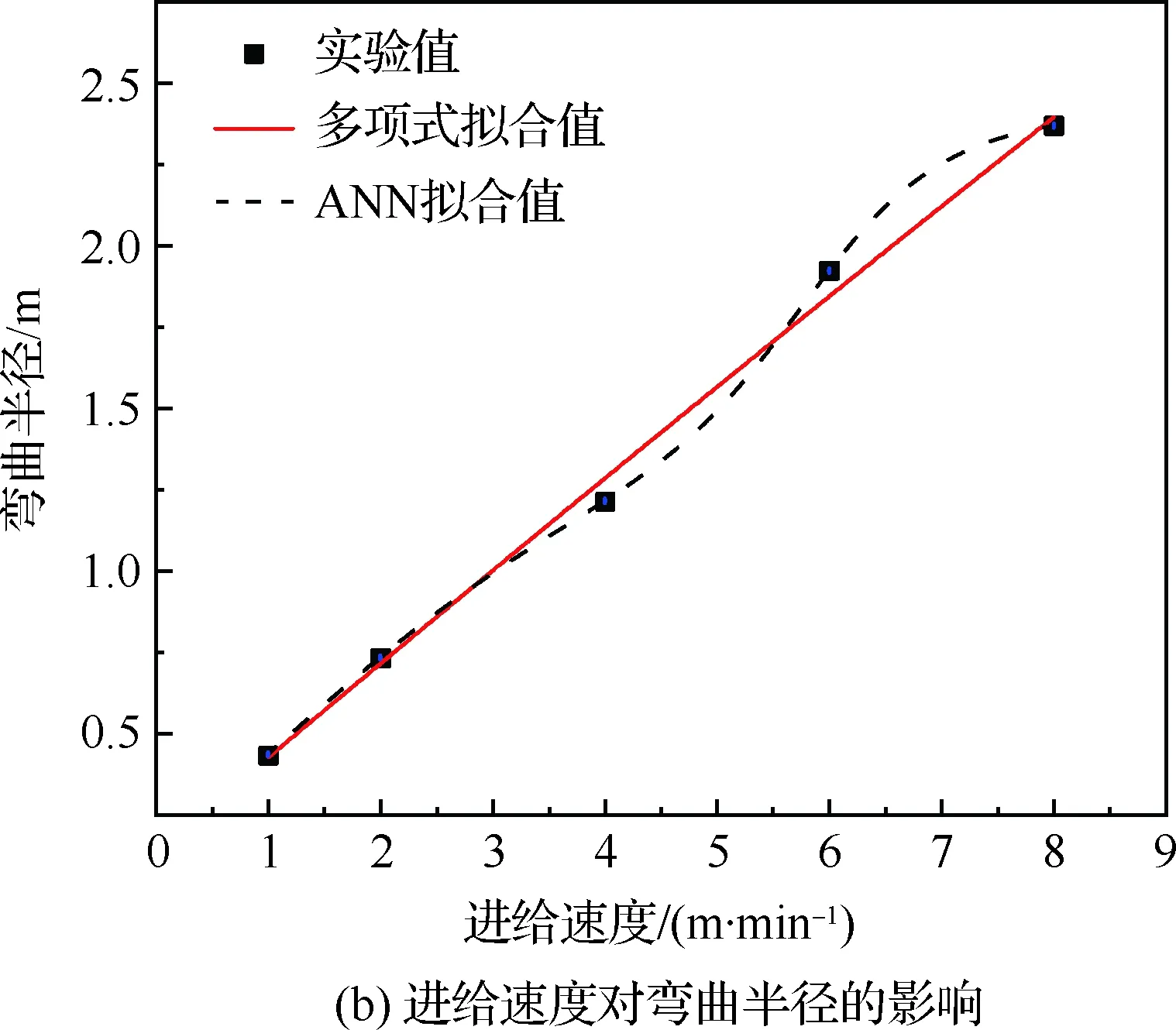

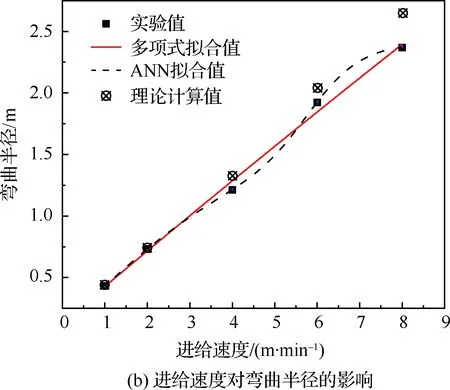

幾種常用的航空鋁合金(如7055T7751、7075T6、2024T351等)的噴丸成形實驗表明,在適當的噴丸條件(比如單面窄條噴丸或雙面窄條延展噴丸)下,材料對某一項噴丸參數的變形響應通常都可以用簡單的函數(如多項式、冪函數、指數函數等)擬合,如圖7(a)~7(c)所示(對應的噴丸條件見表1中的條件1~條件3)。試件的噴丸變形同樣受到試件預應力狀態的影響,如圖7(d)所示(對應的噴丸條件見表1中的條件4)。其中的預應力是指試件等曲率彎曲后外凸表面上按簡單彎曲變形換算得出的表面拉伸應力。這表明試件的變形響應是噴丸參數(包括預應力)的連續函數,在一定的參數變化區間內可以利用擬合函數對試件變形或噴丸參數進行插值計算,這是基于實驗數據對試件噴丸變形或噴丸參數進行精確預測的物理基礎。

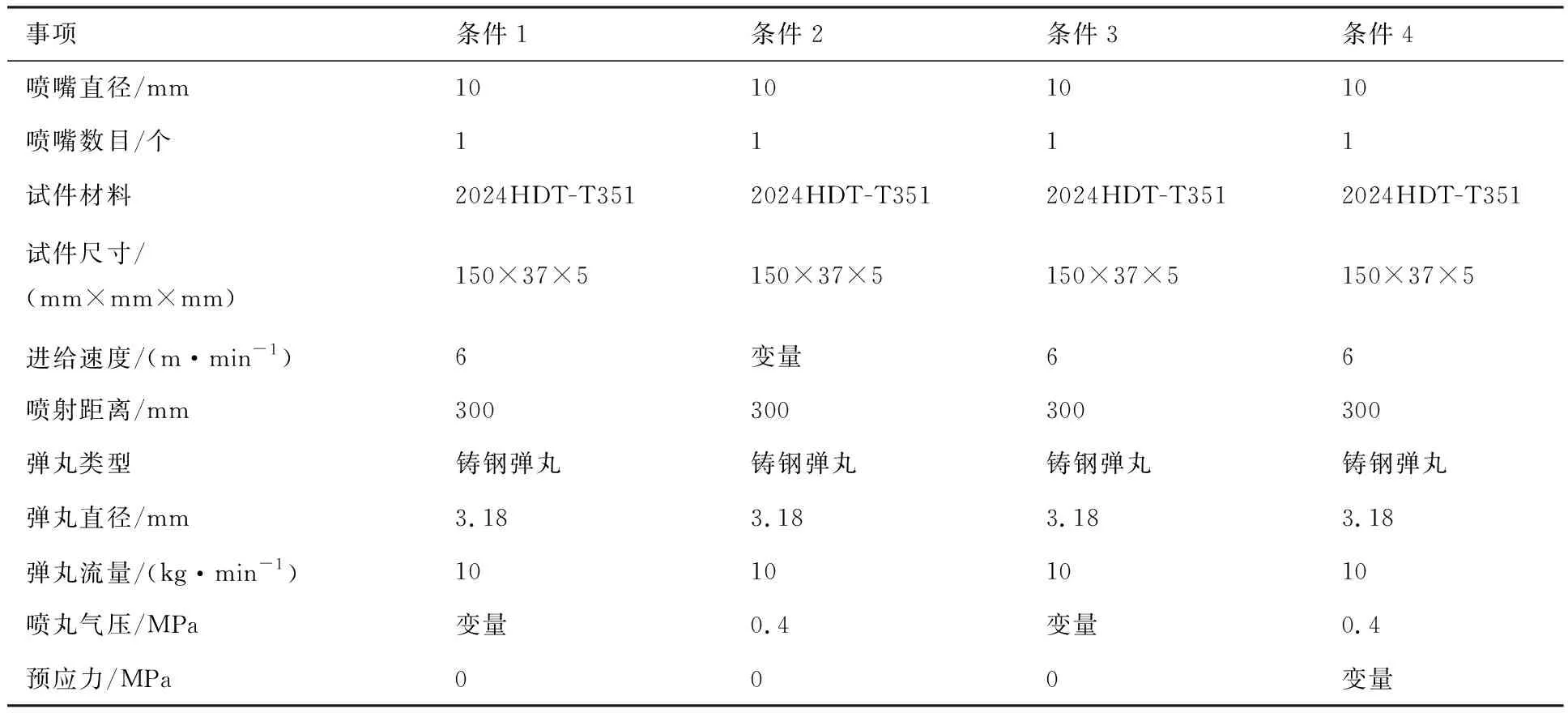

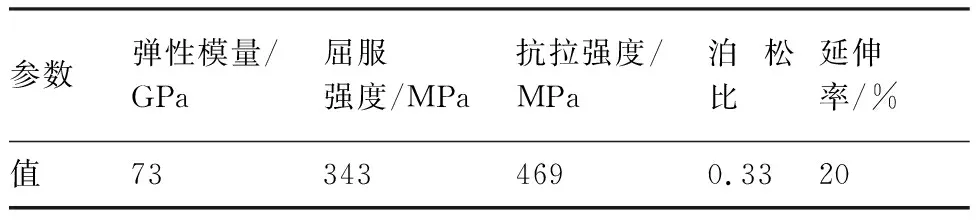

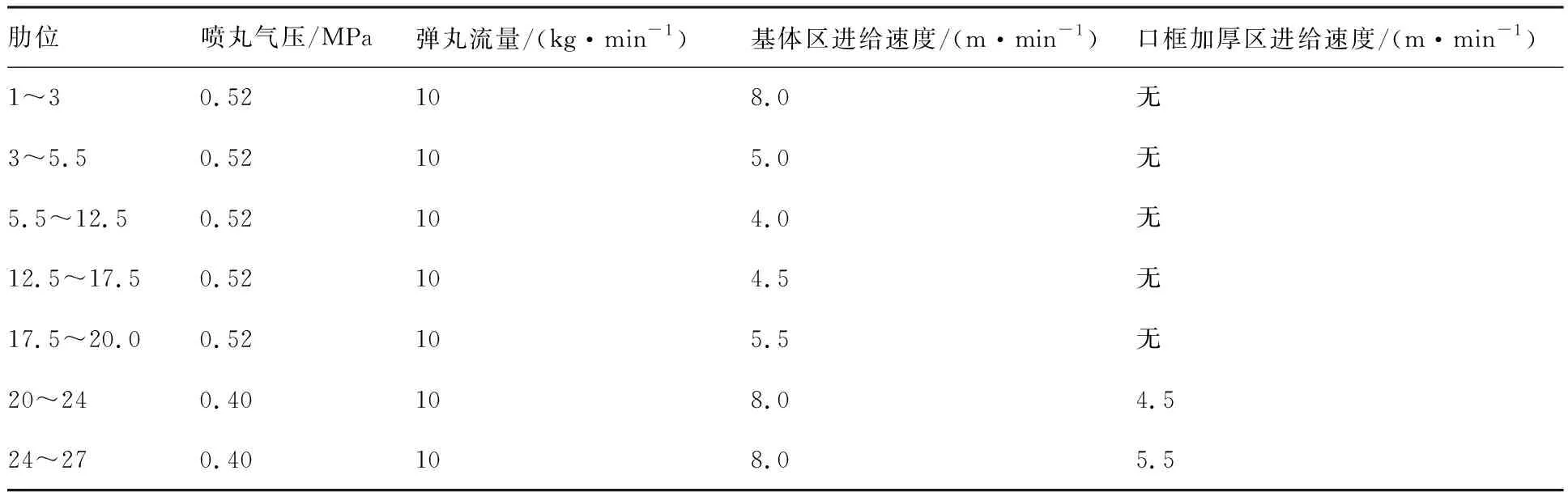

表1 噴丸成形實驗條件Table 1 Parameters for shot peen forming experiments

圖7 彎曲噴丸變形與噴丸參數關系的多項式擬合Fig.7 Polynomial fitting of relationships between shot peening deformation and peening parameters

假設對于某噴丸變形量y由實驗確定的擬合函數為y=f(x),其中x為對應的噴丸參數。基于擬合函數關系確定變形量y*所對應的噴丸參數x*的算法流程如下:

步驟1確定y*所對應的左右鄰接點(x1,y1)、(x2,y2),其中x1為由實驗確定的與變形量y1對應的噴丸參數,x2為與變形量y2對應的噴丸參數,x1 否則: 通過循環計算,即可得到一定精度的噴丸參數,其準確度取決于實驗數據的準確度和控制閥值ξ的大小。 由于噴丸變形對噴丸參數非線性、連續性響應的特點,對于多參數的情況,也適合采用人工神經網絡的方法對噴丸參數或者試件變形進行預測。圖8(a)和(b)所示的是利用軟件MATLAB Version 9.2的神經網絡擬合模塊Neural Net Fitting APP對圖7(a)和(b)中數據關系進行擬合所得到的結果(對應的噴丸條件見表1中的條件1~條件2)。所采用的神經網絡是由2個S形隱含神經元和1個線性輸出神經元兩層構成的前饋網絡,并采用模塊中的Levenberg-Marquardt反向傳播(BP)算法對網絡進行訓練。由圖中的擬合結果可以看出,合理的人工神經網絡模型也可以有效地擬合噴丸參數或受噴試件的變形。 圖8 噴丸變形與噴丸參數關系的人工神經網絡擬合Fig.8 Artificial neural network fitting of relationships between shot peening deformation and peening parameters 雖然擬合函數、人工神經網絡等技術可以以一定的精度對噴丸參數或變形進行預測,但由于擬合函數一般不能反映變形的機理,而人工神經網絡一般是通過隱含層和輸出層上的傳遞函數以及作用在傳遞函數上的權值來對特定對象關系進行隱式模擬,因此,在參數超出實驗數據的范圍或需要進行顯式分析計算的情況下,依靠實驗數據擬合計算或人工神經網絡擬合預測的方法在使用上并不方便。文獻[14] 的研究表明,在噴丸成形工藝所涉及到多個參數中(如噴丸氣壓、進給速度、彈丸流量、噴射距離等),對受噴試件變形起本質作用的是彈丸撞擊形成的凹痕半徑及凹痕的分布。根據噴丸作用在試件表面所形成的凹痕在給定截面上的分布及其對應的擠壓應力在截面上所產生的作用力和力矩的平衡,可建立凹痕分布與試件變形之間的關系。 對于條帶寬度為Ls、彈丸流量為fs(單位時間流出彈丸的個數)、厚度為t、噴嘴相對壁板的面內移動速度為v、單個彈丸撞擊形成的塑性區深度和直徑分別為hp和φ的單面噴丸,板件的彎曲半徑為 (11) 對于對稱雙面噴丸,試件的延展變形為 (12) 由式(11)和式(12)可以看出,在單面或雙面條帶噴丸條件下,對于給定的噴丸參數和試件幾何參數,可以計算出相應的試件變形彎曲半徑r或延展率ε。或者反過來,對于給定的彎曲半徑或延展變形量以及試件幾何參數,可計算所需要的噴丸參數,如進給速度v、彈丸撞擊形成的塑性區深度hp和直徑φ、彈丸流量fs等。而且,根據以上關系式,還可以確定能夠實現給定變形量的噴丸參數組合,這些組合條件可進一步用于在工程實踐中根據特定工程目標對試件在不同區域或位置上的噴丸條件進行優化設計。 圖9(a)和(b)所示是與圖7(a)和(b)相同噴丸條件下擬合計算、人工神經網絡、解析模型計算等不同方法對試件變形的預測對比。計算所用鋁合金材料2024HDT-T351的力學性能參數如表2所示,由圖中計算結果對比可知解析計算模型也可以對噴丸參數進行計算,其不足之處在于計算準確度往往略低于擬合計算和人工神經網絡預測的結果。但是顯然解析計算模型具有更為明確的物理意義,可以方便地用于對變形趨勢或參數變化趨勢的預測,在工程實踐中與數值擬合、人工神經網絡等方法相結合有利于提高噴丸成形工藝設計的準確度和效率。 圖9 噴丸變形與噴丸參數關系的解析計算Fig.9 Analytical calculation of relationships between shot peening deformation and peening parameters 表2 2024HDT-T351鋁合金力學性能參數Table 2 Mechanical properties of aluminum alloy 2024HDT-T351 對所提出的大型機翼整體壁板精確噴丸成形技術以某大型客機的下中機翼整體壁板(如圖10所示)為對象進行了應用驗證。機翼采用大展弦比超臨界翼型,壁板具有馬鞍形、雙凸形并帶扭轉的復雜雙曲率外形,如圖11所示。壁板尺寸為16 276 mm×938 mm,厚度采用從2 mm到22 mm 的變厚度設計并帶有若干加厚口框、條帶和下陷等整體結構。壁板材料為2024HDT-T351。為滿足飛機的長壽命服役要求,需大幅減小裝配應力,因此增加了沿翼展方向的檢驗要求,成形的形狀誤差要求≤0.5 mm,尺寸誤差≤±1.5 mm。 圖10 某型飛機下中機翼整體壁板Fig.10 Central bottom wing skin panel of a certain aircraft 圖11 壁板外形曲面高斯曲率分布Fig.11 Distribution of Gaussian curvature of contour surface 如果采用傳統的噴丸成形方法,該壁板的噴丸成形流程是首先進行基礎單元件噴丸成形試驗,再開展局部件噴丸成形,最后進行整體1∶1件的噴丸成形,由于未采用優化的板坯設計、精確的噴丸參數設計方法以及未將環境影響因素考慮在內,因此,采用傳統的方法對該復雜外形壁板進行噴丸成形通常需要進行大量的迭代試驗,研制成本高、周期長,且成形精度不理想。 在本文所建立的精確噴丸成形技術框架下,首先采用式(6)所示的最小變形能模型對壁板平面板坯的形狀和尺寸進行優化,優化過程中壁板成形的等效變形能的變化過程如圖12所示,由此使壁板板坯達到最優的平面形狀和尺寸,減小由板坯平面形狀和尺寸引起的誤差。所建立的平面板坯幾何模型如圖13所示。 根據壁板外形曲面幾何分析,可確定精確的噴丸成形路徑。根據噴丸路徑上的彎曲半徑及厚度信息,由基礎實驗數據擬合、人工神經網絡預測或解析計算可確定對應的噴丸參數。由實際的噴丸成形試驗測得該壁板材料及結構對環境溫度的延展噴丸變形響應如圖14所示,由線性擬合得該響應關系可近似表示為 圖12 等效變形能在優化迭代計算過程中的變化Fig.12 Variation of effective deformation energy with iteration of optimization calculation 圖13 壁板的平面板坯及其尺寸Fig.13 Plane blank of wing skin panel and its dimensions 圖14 壁板噴丸延展量對環境溫度的實測響應Fig.14 Practical extension response of shot peen formed wing skin panel to environmental temperature δ=9.66-0.17T 式中:T為噴丸成形時的環境溫度(℃)。 根據式(8)可得對于給定的預期成形環境溫度T,該壁板板坯的修正補償系數為 當m=n=x時, 在其他情況(m,n=x,y但不同時取x)下, 預期的噴丸成形環境溫度為5月中旬23~26 ℃,取其中值為T=24.5 ℃,因此壁板對成形環境溫度的補償系數為?uc/?x=-3.38×10-4。補償后的平面板坯模型如圖15所示。 圖15 修正后的平面板坯及其修正尺寸Fig.15 Modified plane blank of wing skin panel and its dimensions 優化后的噴丸成形參數如表3所示。在噴丸機床上完成噴丸成形后的壁板采用專用的構架樣板在每200 mm×200 mm面積上加不超過3.8 kg的沙袋的壓力作用下對成形件尺寸和誤差進行檢測,如圖16所示,其外形誤差分布如圖17所示。 表3 壁板噴丸成形參數Table 3 Parameters of shot peen forming of wing skin panel 圖16 噴丸成形壁板尺寸和形狀誤差檢測Fig.16 Checking of dimension and shape errors of the shot peen formed wing skin panel 圖17 噴丸成形后壁板外形檢驗誤差分布Fig.17 Distribution of shape error of wing skin panel after shot peen forming by shot peening machine 由檢測到的外形誤差可知,仍有部分點位(如1.5 m、2 m、11.5 m等)處的成形貼模誤差超出≤0.5 mm的設計要求,這主要是由機床的彈丸流量和氣壓控制誤差等因素造成的。對于形狀誤差超差部分的位置,可采用手持式超聲噴丸機進行局部漸進式校形噴丸至外形貼模(形狀貼模誤差≤0.5 mm)。 大型機翼整體壁板的噴丸成形是一個受板坯尺寸、環境溫度、殘余應力場等多種非線性因素和工藝參數影響的復雜的系統化工程問題,需要對成形過程的每個環節建立相應的數學模型進行精確控制才能實現壁板件的精確成形。綜合起來,至少需要從以下3個方面進行綜合的系統化控制,才能實現大型機翼整體壁板的精確噴丸成形: 1) 對整體壁板板坯采用使其總體變形能量最小的優化展開計算方法才能獲得使成形誤差最小的平面板坯。 2) 對整體壁板的噴丸成形參數設計采用數據擬合、人工神經網絡與解析計算模型等實驗與機理相結合的綜合設計方法,有利于提高工藝參數預測的準確度。 3) 常用壁板鋁合金材料的熱膨脹變形、噴丸環境溫度以及噴丸殘余應力場等因素可對大型機翼整體壁板的成形尺寸誤差產生顯著影響,因此需要將這些因素都包含到大型機翼整體壁板噴丸變形誤差控制模型內,才能實現大型機翼整體壁板的精確噴丸成形。 無論是采用復合材料還是輕質合金,大型機翼整體壁板都是現代大型飛機不可或缺的關鍵結構件。對于輕質合金大型機翼整體壁板件的成形制造,噴丸成形方法未來在與其他技術方法競爭的過程中,以下幾個方面的問題仍有待進一步的深入研究: 1) 準確高效率的成形過程數值模擬技術。重點在于建立合適的加載條件、邊界條件以及可對大型薄壁件在噴丸表層擠壓應力場作用下的變形行為進行準確模擬的單元模型。 2) 預應力噴丸成形的理論模型、精確參數設計方法以及成形過程數值模擬技術。重點在于建立包含預應力參數的噴丸成形理論模型、數值計算模型以及參數預測方法,用于預應力條件下的精確噴丸成形工藝設計。 3) 高精度噴丸變形測量方法。重點在于不同條件(溫度、表層殘余應力場、結構等)下宏觀噴丸試件在應變精度在10-5量級以上的彎曲、延展以及彎曲-延展復合的變形測量方法以及影響因素分析。

3.3 噴丸參數解析計算模型

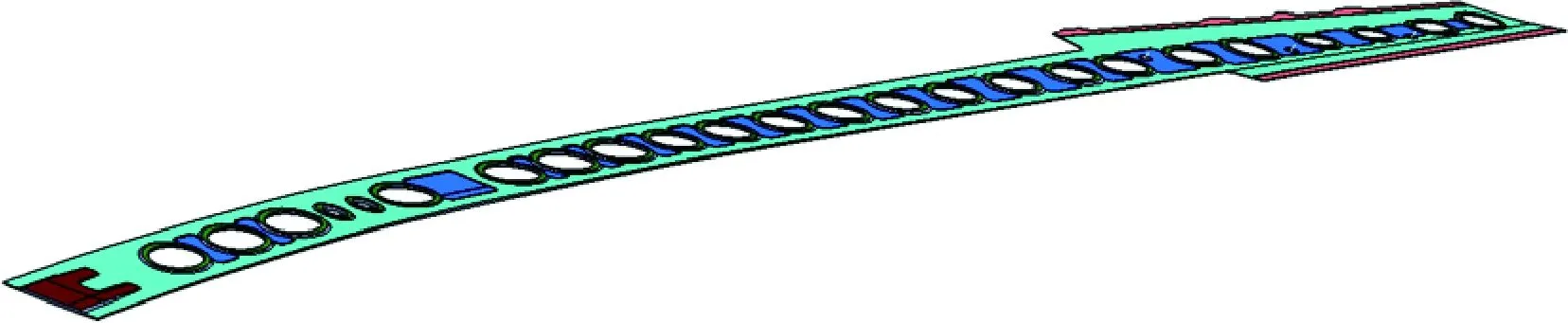

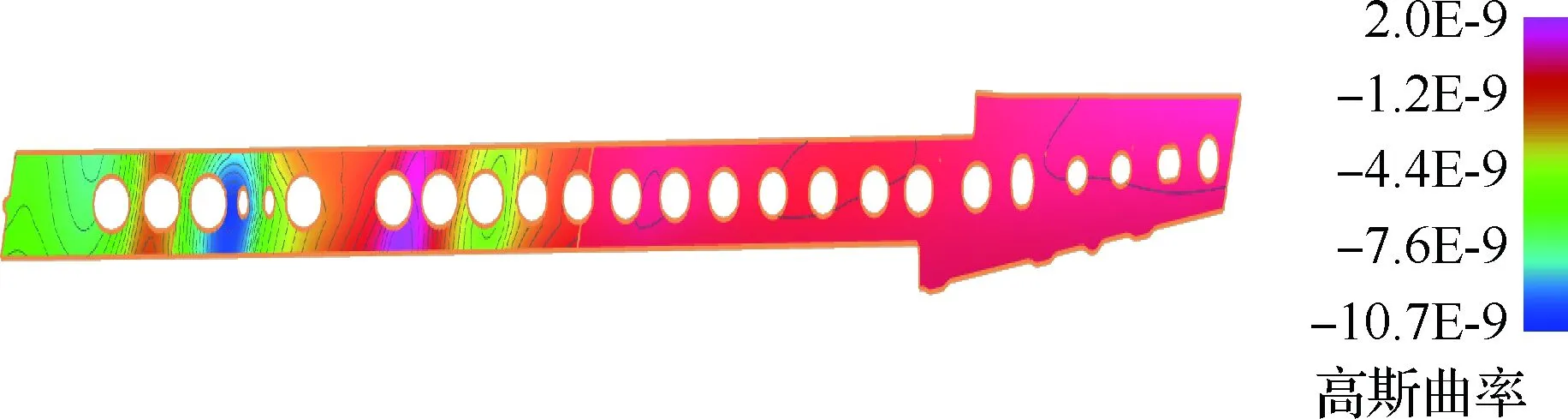

4 工程實例

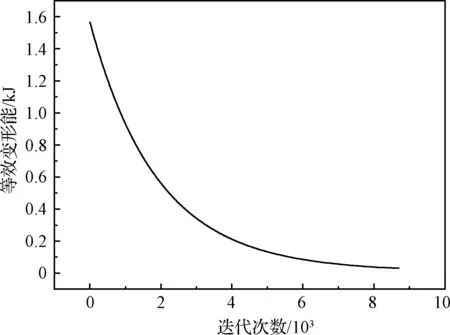

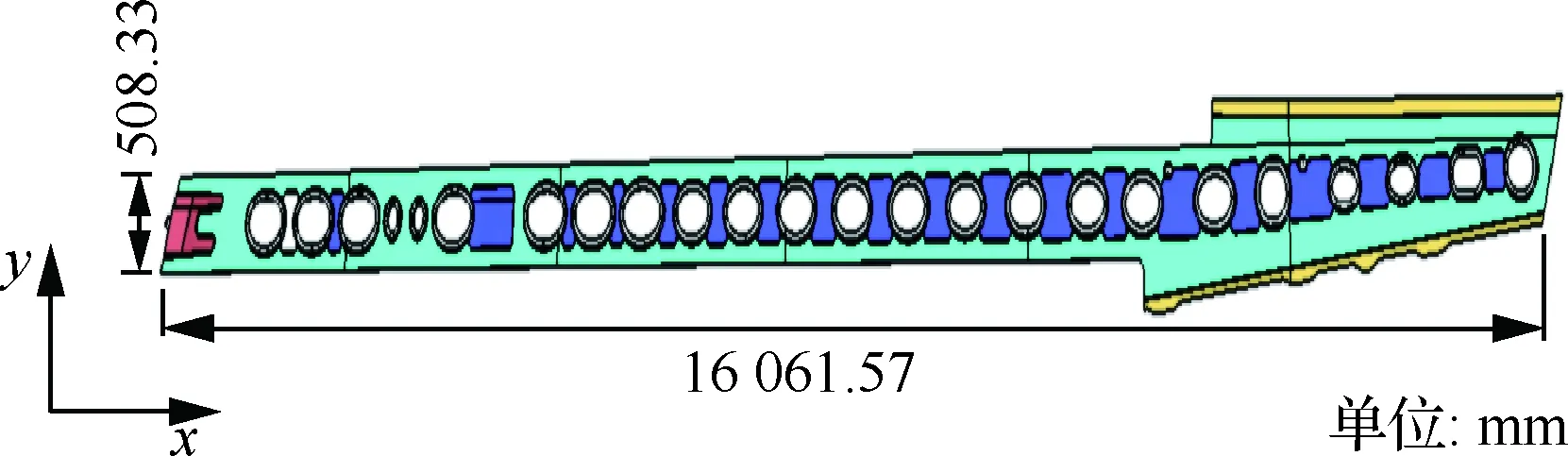

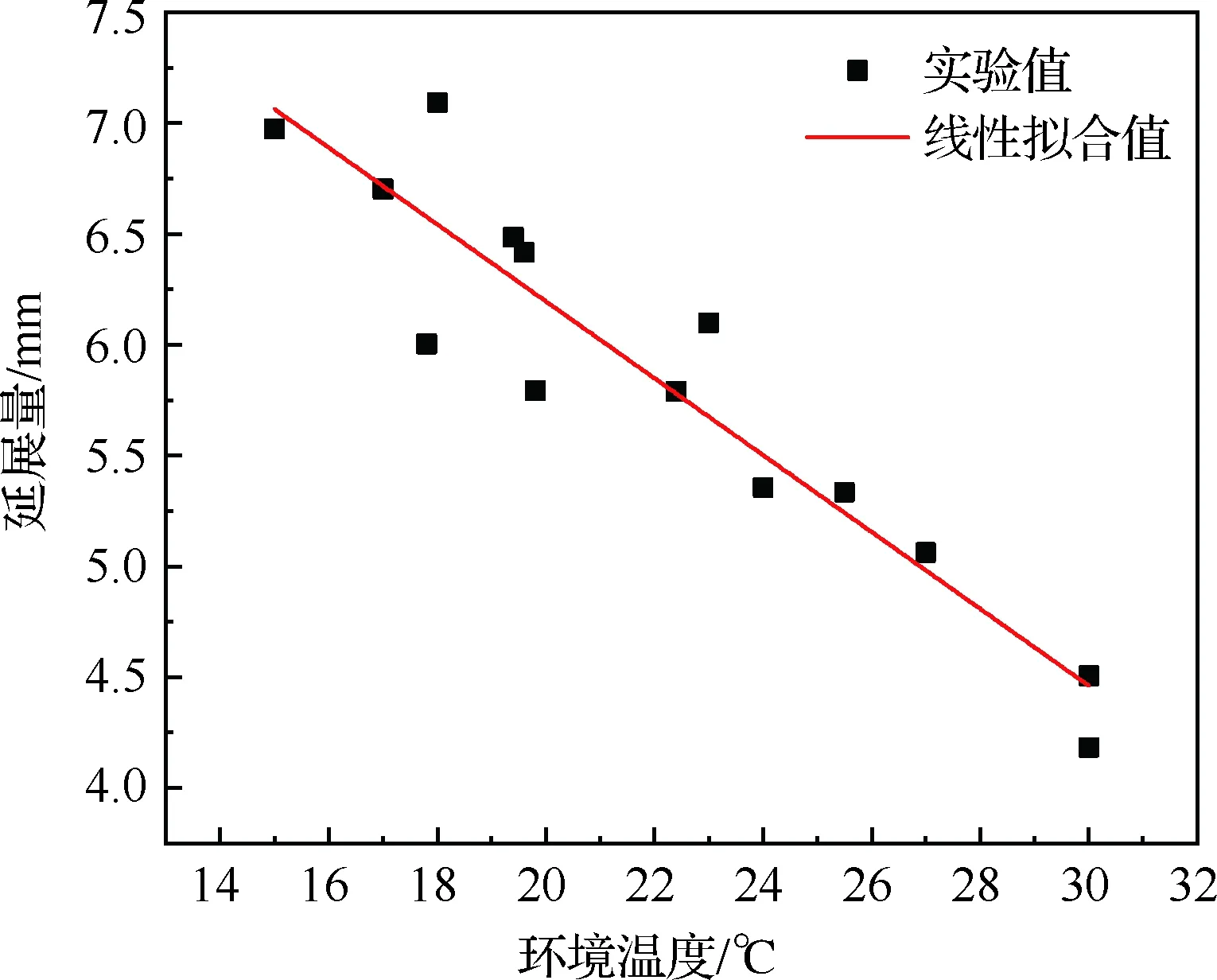

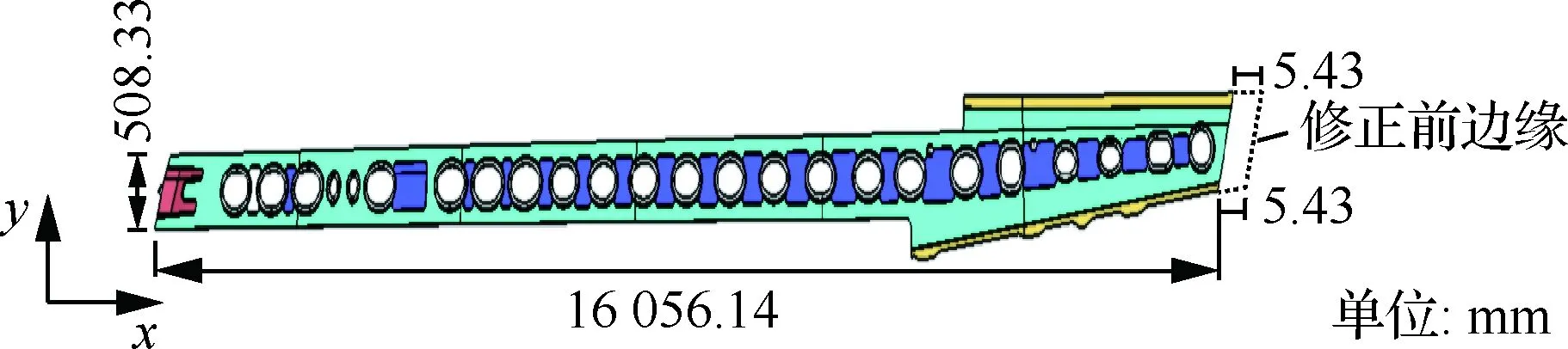

5 結 論