煤泥干燥機(jī)在選煤廠的應(yīng)用

相 陽(yáng),蔣年武,符福存,孔令強(qiáng)

(兗州煤業(yè)股份有限公司興隆莊煤礦,山東 兗州 272100)

0 引 言

煤是不可再生的能源,煤泥是濕法選煤生產(chǎn)中的必然產(chǎn)物,粒度在0.5mm以下的副產(chǎn)品,具有粒度細(xì),水分和灰分含量較高,熱值低等特點(diǎn),處理不好會(huì)造成嚴(yán)重的環(huán)境污染,隨著采煤機(jī)械化程度的提高和入洗原煤比例的增加,煤泥產(chǎn)量將大幅上升,因此合理有效的利用煤泥資源具有十分重要的意義。目前采用壓濾機(jī)處理煤泥水,煤泥濾餅采用低溫蒸汽干燥工藝,選用環(huán)管分體式蒸汽回轉(zhuǎn)干燥機(jī),干燥濕煤泥,生產(chǎn)出合格產(chǎn)品,是解決濕煤泥的一種方法和途徑。

1 煤泥干燥方案

興隆莊煤礦選煤中心是中美聯(lián)合設(shè)計(jì)年入洗能力300萬(wàn)t的大型現(xiàn)代化洗煤廠,于1982年破土動(dòng)工,1985年7月正式投產(chǎn),經(jīng)過(guò)多次技術(shù)改造和工藝革新,目前洗煤廠入洗能力已達(dá)600萬(wàn)t,主導(dǎo)產(chǎn)品有兗礦1#精煤、2#精煤、優(yōu)質(zhì)動(dòng)力煤、洗塊煤和優(yōu)質(zhì)混煤等。年產(chǎn)煤泥量約53萬(wàn)t,其中有約23萬(wàn)t用于興隆莊電廠發(fā)電,有近30萬(wàn)t在煤泥堆場(chǎng)堆放,作為煤泥產(chǎn)品廉價(jià)銷(xiāo)售給當(dāng)?shù)乜蛻簦M(jìn)行民用散燒等,既污染了環(huán)境,又造成了資源浪費(fèi)。為了減少環(huán)境污染,充分利用煤泥資源,提高經(jīng)濟(jì)效益,利用電廠蒸汽的汽化潛熱加熱并干燥煤泥,采用的主要設(shè)備有環(huán)管分體式蒸汽回轉(zhuǎn)干燥機(jī),干燥處理后煤泥產(chǎn)品水分可降至13%~15%,煤泥成小球狀。干燥后的產(chǎn)品降低了水分,提高了發(fā)熱量,摻配到相應(yīng)的產(chǎn)品煤中銷(xiāo)售,既能夠滿足用戶的要求,又是合理有效的處理煤泥資源的較好方案。

2 方案的實(shí)施及效果

2.1 工藝參數(shù)

年生產(chǎn)能力:0.30Mt/a。

日生產(chǎn)能力:300000÷330=909.09t/d

小時(shí)生產(chǎn)能力:909.09÷24=37.88t/h

原料初水份:<27%

原料發(fā)熱量:2500~2800kcal/kg

產(chǎn)品終水份:15±2%

產(chǎn)品發(fā)熱量:3600kcal/kg

出料產(chǎn)品溫度:60~70℃

2.2 煤泥工藝

干燥工藝采用煤泥低溫蒸汽回轉(zhuǎn)爐干燥技術(shù):

蒸汽回轉(zhuǎn)干燥技術(shù)為傳導(dǎo)式干燥工藝,利用電廠蒸汽做熱源加熱并干燥煤泥,電廠蒸汽通過(guò)環(huán)管分體式蒸汽回轉(zhuǎn)干燥機(jī)與煤泥間接接觸,蒸發(fā)掉煤泥中的水分,獲得干煤泥產(chǎn)品。

煤泥低溫蒸汽回轉(zhuǎn)干燥技術(shù)是一種新型環(huán)保干燥工藝,與傳統(tǒng)的工藝相比其最大的特點(diǎn)是“以蒸汽為干燥熱源”,干燥過(guò)程中只涉及物理干燥和機(jī)械擠壓。生產(chǎn)過(guò)程不再產(chǎn)生固體廢棄物的排放,避免對(duì)環(huán)境的二次污染。蒸汽凝結(jié)水可以收集供熱實(shí)現(xiàn)循環(huán)利用,實(shí)現(xiàn)零排放。

低溫蒸氣干燥工藝具有利用電廠蒸汽以降低能耗,占地面積小可充分利用現(xiàn)有場(chǎng)地、設(shè)備維護(hù)量小、工藝簡(jiǎn)單可靠的優(yōu)點(diǎn),故本次可研推薦采用低溫蒸氣干燥工藝來(lái)對(duì)煤泥進(jìn)行干燥提質(zhì)。

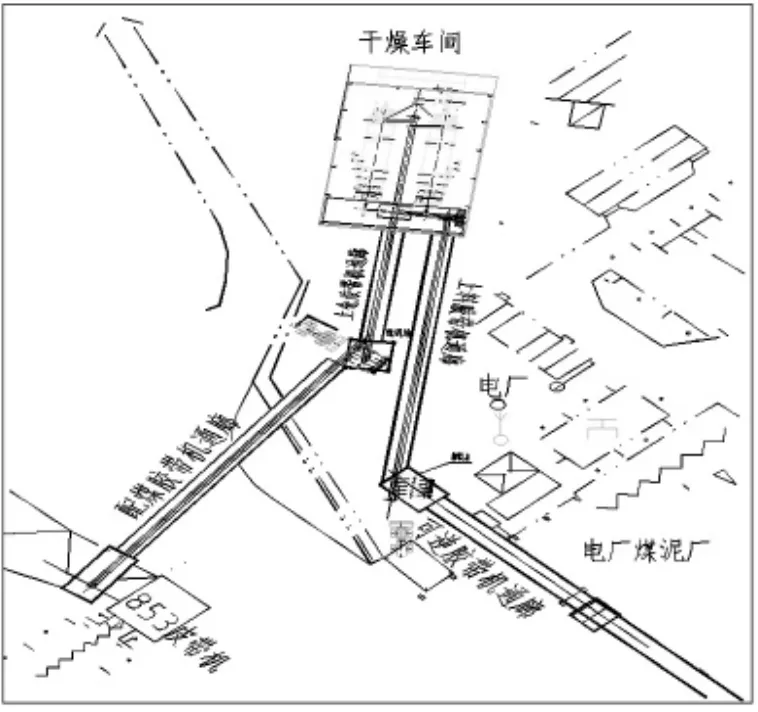

2.3 地面工藝總布置

新建干燥車(chē)間位于礦選煤中心儲(chǔ)煤場(chǎng)東側(cè)空地、電廠煤泥棚的北側(cè),車(chē)間尺寸:30×20×12m。

延長(zhǎng)原有可逆膠帶輸送機(jī)通廊至擬建場(chǎng)地,膠帶輸送機(jī)頭部下方安裝濕煤泥緩沖倉(cāng),倉(cāng)底由5個(gè)無(wú)軸螺旋變頻給料,倉(cāng)底側(cè)面設(shè)置上料皮帶機(jī)向北進(jìn)入干燥車(chē)間,干燥后產(chǎn)品通過(guò)集料螺旋入上倉(cāng)膠帶輸送機(jī),進(jìn)入干煤泥緩沖倉(cāng)暫存,或由上倉(cāng)膠帶輸送機(jī)上的卸料器落地,倉(cāng)下設(shè)配煤膠帶輸送機(jī)入原853膠帶輸送機(jī)配煤。總布置圖見(jiàn)圖1。

圖1 地面工藝總布置圖

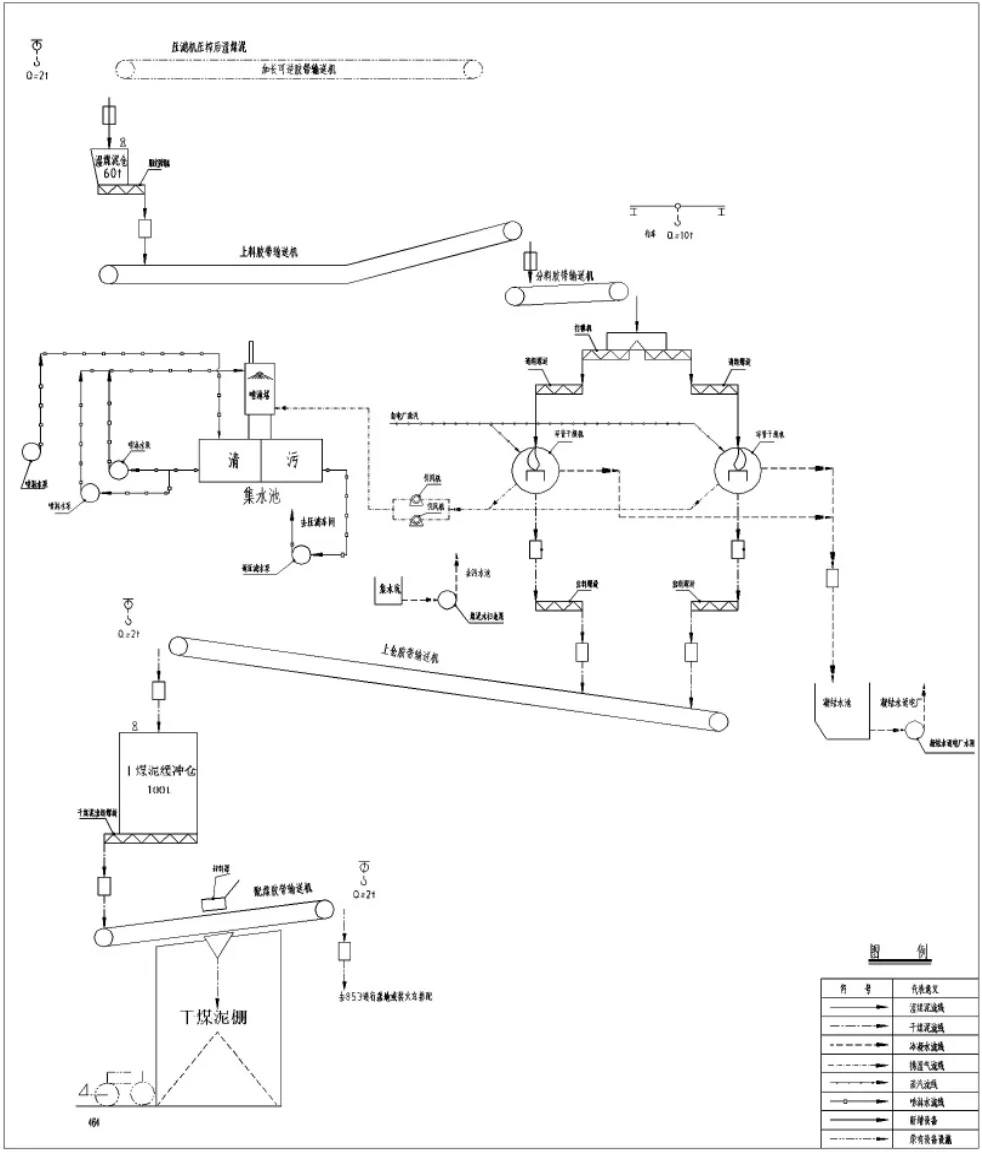

2.4 工藝流程

壓濾車(chē)間壓濾機(jī)壓榨后的濕煤泥經(jīng)加長(zhǎng)可逆膠帶輸送機(jī)進(jìn)入濕煤泥緩沖倉(cāng)進(jìn)行儲(chǔ)存,底部設(shè)5臺(tái)螺旋定量給料并打散。打散后的濕煤泥經(jīng)上料膠帶輸送機(jī)、分配膠帶輸送機(jī)、分配料倉(cāng)、雙螺旋輸送機(jī)送入到環(huán)管蒸汽干燥機(jī),干燥機(jī)內(nèi)部的蒸汽盤(pán)管中通有飽和蒸汽,以此作為熱源對(duì)煤泥進(jìn)行干燥,使其水分從27%降低到15%左右,其中干燥所需蒸汽走管程,煤泥走殼程。環(huán)境空氣進(jìn)入蒸汽回轉(zhuǎn)干燥機(jī)內(nèi)進(jìn)行攜濕,攜濕氣由引風(fēng)機(jī)送入集水池。干燥后的煤泥由集料螺旋送入到上倉(cāng)膠帶輸送機(jī)入干煤泥緩沖倉(cāng)暫存或經(jīng)倉(cāng)體上活動(dòng)蓋板落地,干煤泥倉(cāng)下設(shè)置5臺(tái)螺旋給料機(jī)定量給入倉(cāng)下配煤膠帶輸送機(jī)入原853膠帶輸送機(jī)配煤。

加熱煤泥用的蒸汽經(jīng)過(guò)干燥機(jī)釋放汽化潛熱后凝結(jié)為為80℃左右的熱水,凝結(jié)水經(jīng)凝結(jié)水回收系統(tǒng)匯入不銹鋼凝結(jié)水箱,由凝結(jié)水返電廠水泵返回電廠疏水箱復(fù)用。

干燥機(jī)內(nèi)煤泥干燥蒸發(fā)的水氣由引風(fēng)機(jī)抽出(挾濕氣流),進(jìn)入噴淋塔降塵冷凝,產(chǎn)生的冷凝水進(jìn)入集水池暫存,由返壓濾水泵打入壓濾車(chē)間返水池,作為選煤中心洗選循環(huán)水復(fù)用,底部含細(xì)顆粒煤泥污水經(jīng)排污泵打入壓濾機(jī)攪拌桶處理。工藝流程圖見(jiàn)圖2。

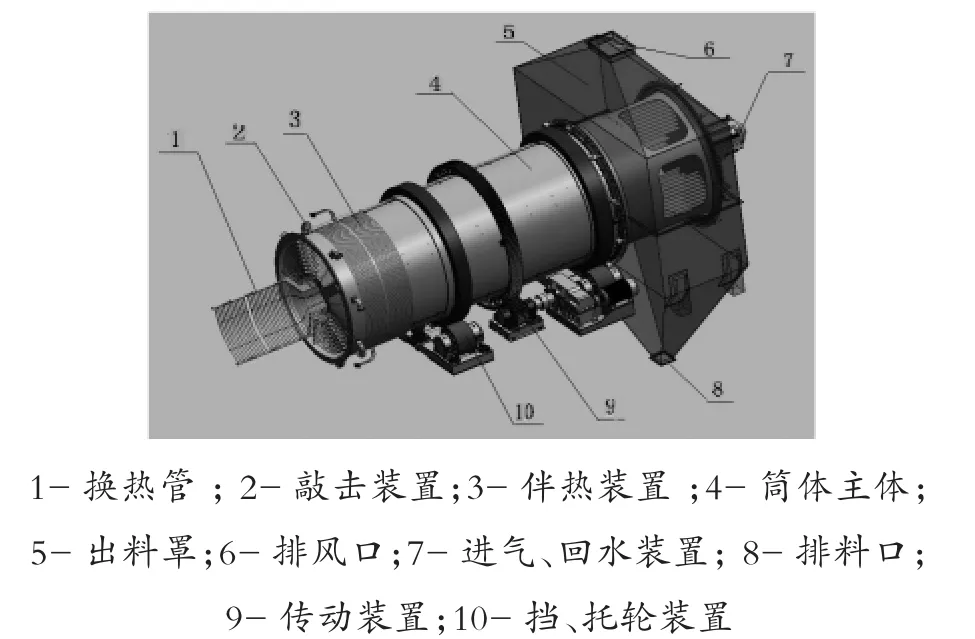

2.5 主要干燥設(shè)備—環(huán)管分體式蒸汽回轉(zhuǎn)干燥機(jī)

環(huán)管分體式蒸汽回轉(zhuǎn)干燥機(jī)為深度干燥關(guān)鍵設(shè)備。設(shè)備主體呈長(zhǎng)圓筒結(jié)構(gòu),尾部設(shè)置集塵罩。

回轉(zhuǎn)干燥機(jī)是呈傾斜并低速回轉(zhuǎn)的長(zhǎng)圓筒,在筒體內(nèi)布有蒸汽環(huán)管,濕物料從較高的一端加入,經(jīng)過(guò)筒體內(nèi)部時(shí)借助于筒體的緩慢回轉(zhuǎn),在重力的作用下從較高一端向較低的一端移動(dòng),蒸汽從同一端進(jìn)入、排出,通過(guò)蒸汽排管和濕物料接觸,濕物料逐漸被干燥,已干物料從轉(zhuǎn)筒的尾部排出。

圖2 工藝流程圖

干燥系統(tǒng)的熱源主要由飽和蒸汽供給,蒸汽直接進(jìn)蒸汽回轉(zhuǎn)干燥機(jī),經(jīng)過(guò)換熱后產(chǎn)生冷凝水排出。冷凝水可作為鍋爐回水到電廠重新利用。環(huán)境空氣進(jìn)入蒸汽回轉(zhuǎn)干燥機(jī)內(nèi)進(jìn)行攜濕,攜濕氣由引風(fēng)機(jī)送入壓濾機(jī)集水池。

圖3 環(huán)管蒸汽回轉(zhuǎn)干燥機(jī)圖

環(huán)管分體式干燥機(jī)內(nèi)蒸汽管呈環(huán)形分布,煤泥在干燥過(guò)程中隨干燥機(jī)的旋轉(zhuǎn)與環(huán)管整個(gè)圓周表面呈滑動(dòng)接觸換熱,環(huán)管與物料的接觸方式為順流全面積滑動(dòng)式接觸換熱。具有換熱面積大、有效換熱面積利用率高及占地面積小的優(yōu)點(diǎn)。

分體環(huán)管蒸汽干燥機(jī)每一組環(huán)管通過(guò)軟管及控制閥與汽包相連,各組獨(dú)立,檢修維護(hù)方便。

環(huán)管分體式蒸汽回轉(zhuǎn)干燥機(jī)具有技術(shù)成熟、可靠、可長(zhǎng)時(shí)間連續(xù)運(yùn)行的優(yōu)點(diǎn);其利用電廠蒸汽作為熱源干燥煤泥,無(wú)粉塵爆炸危險(xiǎn),運(yùn)行安全;排氣量小、含塵量低、達(dá)標(biāo)排放,符合環(huán)保政策;干燥后煤泥外觀呈球狀(直徑10~20mm),容易與混煤進(jìn)行摻配。

2.6 干燥工藝的主要特點(diǎn)

1)技術(shù)成熟、可靠、可長(zhǎng)時(shí)間連續(xù)運(yùn)行。且傳熱面積大、熱效率高;

2)利用電廠蒸汽作為熱源,無(wú)粉塵爆炸危險(xiǎn),運(yùn)行安全;

3)布置緊湊,占地面積較小;

4)干燥排氣量小、含塵量低、達(dá)標(biāo)排放,符合環(huán)保政策;

5)干燥后煤泥外觀呈球狀(直徑10~20mm),容易與混煤進(jìn)行摻配。

2.7 效益

煤泥干燥車(chē)間自投運(yùn)以來(lái),通過(guò)采樣檢測(cè)干燥煤泥全水分平均為15.7%,滿足15±2%目標(biāo)。具體經(jīng)濟(jì)效益如下:

1)煤泥干燥車(chē)間的使用,避免了煤泥外排銷(xiāo)售,煤泥烘干后摻入混煤銷(xiāo)售,相比地銷(xiāo)煤泥提高了300元,且通過(guò)了環(huán)保要求。

2)煤泥烘干后,水分比原來(lái)降低至15%,摻入混煤后,年經(jīng)濟(jì)效益約2000萬(wàn)元。

3 結(jié) 論

壓濾后的濕煤泥經(jīng)過(guò)干燥后綜合利用,干燥后的煤泥水分降低,熱值提高,發(fā)熱量穩(wěn)定,便于運(yùn)輸,摻配到混煤銷(xiāo)售,擴(kuò)展了銷(xiāo)售渠道,增加了經(jīng)濟(jì)效益,同時(shí)徹底解決了煤泥污染環(huán)境問(wèn)題,改善了廠區(qū)環(huán)境,符合環(huán)保要求。