復雜機械隔振系統阻抗與傳遞損失關聯性研究

吳武輝,向 陽,羅 文,張 領,萬漢群

(1.中國艦船研究設計中心 船舶振動噪聲國家重點實驗室 中國船舶工業噪聲檢測中心,武漢 430064;2.武漢理工大學 能源與動力工程學院,武漢 430063)

復雜機械系統一般由兩臺以上輔機設備、隔振裝置、安裝基座以及系統管路四部分組成。隔振效果一般是指輔機設備激勵源的能量總級與安裝基座能量總級的落差。輔機作為振源,產生的激勵通過設備機腳與隔振裝置的彈性接觸面傳遞到隔振裝置上,激勵源經隔振裝置后,通過隔振裝置與安裝基座的彈性接觸面傳遞到安裝基座上,設備激勵源除了通過隔振裝置傳遞到安裝基座上之外,還可以通過系統管路傳遞到安裝基座上,設備激勵通過撓性接管傳遞到系統管路上,管路再通過支撐馬腳以及出口閥傳遞到安裝基座上。整個機械隔振系統可劃分為4個獨立的子系統結構,各子系統結構的阻抗特性是影響設備激勵源傳遞到安裝基座上能量大小主要因素,選取客觀的參量描述各子結構的特性,從而形成描述機械隔振系統的表達方法。基于頻響函數(FRF)的子結構方法是分析復雜組合結構的有效方法之一,其基本原理是使用單個非耦合的分量FRF通過阻抗或導納方程構成總的系統響應[1-4]。該方法可直接采用實際測試的FRF計算較高頻帶而無需對復雜結構模型精確建模,因此特別適合那些不能建立解析、數值模型或者實際結構比較復雜的情況。此外,該方法還能直接應用實驗數據,可避免模態分解等帶來的額外損失,能方便地綜合應用理論分析、有限元分析和試驗數據等多種分析方式,彭偉才等僅僅從隔振系統單一的傳遞路徑研究了阻抗與隔振效果的關系,沒有考慮到復雜機械系統的多通道傳遞路徑的影響。在實際工程設計中,對于考核復雜機械隔振系統的隔振效果,獨立的子系統結構之間的阻抗具有很強的耦合性,通過試驗測試的方法開展復雜機械隔振系統子結構阻抗關聯性研究對隔振系統最優聲學性能研究具有重要意義。本文以隔振系統隔振效果臺架考核試驗為對象,開展了基座及管路系統阻抗特性與系統振動傳遞損失特性理論研究和試驗驗證。

1 激勵源機腳傳遞理論

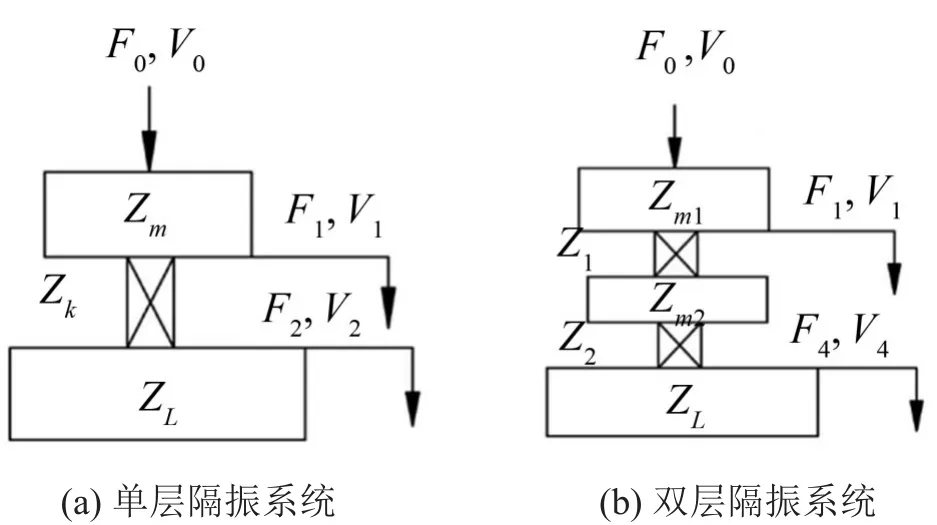

如圖1所示,安裝在非剛性試驗基座上的單層隔振機組的傳遞損失VR,振級落差LV和基座振動速度V2表達式為

式中:F1為隔振裝置的輸入作用力;ZK為隔振器的輸入阻抗;Zm為設備的輸入阻抗,ZL為非剛性試驗基座的輸入阻抗,V1為安裝隔振器后設備機腳振動速度。

圖1 激勵源設備機腳傳遞損失示意圖

從式(2)和式(3)中可以看出,安裝基座阻抗對隔振效果和基座振動速度的影響為:當F1,V1和ZK不變時,若ZL減小,則VR增大、LV減小、V2增大,表明基座阻抗減小,安裝基座振動速度則增加[5-6]。

從式(2)和式(3)中可以看出,試驗基座阻抗對隔振效果和基座振動速度的影響為:當F1,V1和ZK不變時,若ZL減小,則VR增大、LV減小、V2增大,表明基座阻抗減小,安裝基座振動速度則增加。

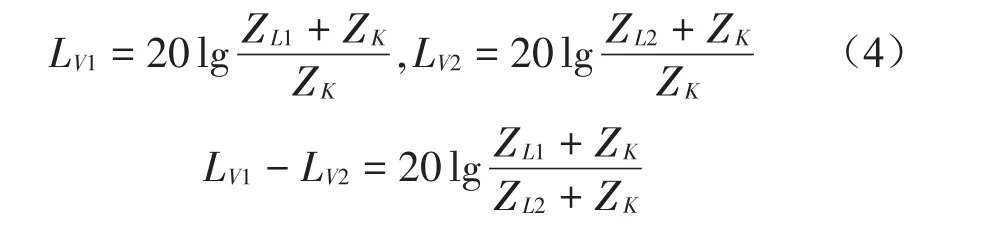

假設LV1和LV2分別為不同的安裝基座振級,ZL1和ZL2分別為不同的安裝基座阻抗,則有

通常,當ZL1和ZL2遠大于ZK,得出

在頻域上,對于某個頻率點f可以得出

當同一隔振機組在兩種基座上試驗時,若兩基座的阻抗相同,則基座的結構振動接近;若兩基座的阻抗不同,則基座的結構振動不同,其差值可按式(6)近似估算。

根據單層隔振機組的表達形式,如圖2所示,安裝在非剛性基座上的雙層隔振機組的隔振效果的表達式為:

傳遞損失VR

式中:V1為安裝隔振裝置后機腳振動速度,V4為安裝隔振裝置后基座的振動速度,VL為非剛性試驗基座的輸入阻抗。

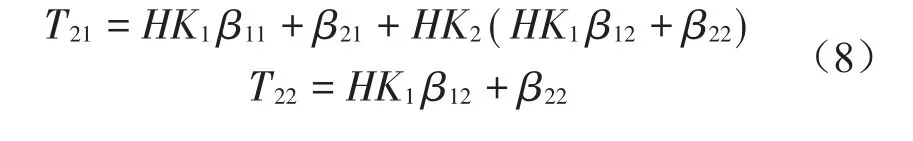

HK1為上層隔振器的輸入導納;HK2為下層隔振器的輸入導納;β11、β12、β21、β22分別為中間隔振裝置的四端參數。

振級落差

μ為中間隔振裝置與設備質量之比,ft為機組主頻,f0為上層隔振器垂向固有頻率,Q為基座阻抗與下層隔振器阻抗之比。

從式(8)、式(9)中可以看出,μ、ft、f0,Z(2下層隔振器阻抗均為確定值,當Z(L基座阻抗)減小時,傳遞損失VR增大,振級落差LV減小,對應恒定振速的機組,基座振速則增大。

2 激勵源撓性管路傳遞理論

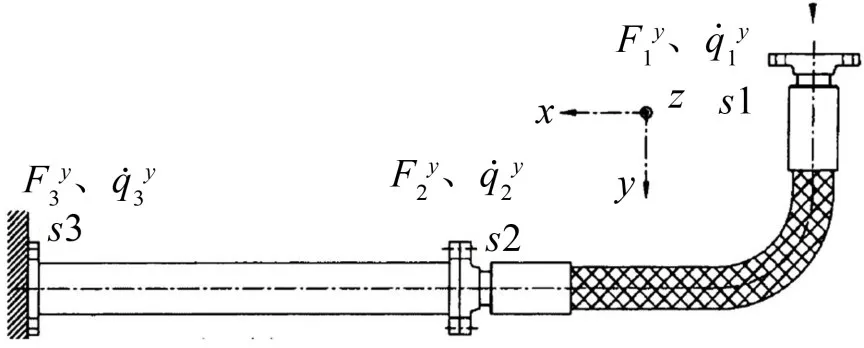

如圖2所示,假設輔機設備管路撓性接管的安裝面為端面S1,撓性接管與剛性通管安裝面為端面S2;剛性通管與基座的支撐面為端面S3,以軸線y坐標方向的單向運動為研究對象來推導撓性接管傳遞損失與機械阻抗之間的關系,不考慮其它坐標方向運動的相互影響,則3個端面機械阻抗與能量傳遞損失可表達為[7-11]

圖2 激勵源撓性管路傳遞損失示意圖

端面1和端面3之間的傳遞損失關系為

式中:F1y,F2y,F3y表示端面1,端面2,端面3的動態力,表示端面1,端面2,端面3的振動速度,表示端面1到端面 2的機械阻抗,表示端面2到端面3的機械阻抗,從公式中可以看出激勵源撓性管路的傳遞損失不僅與的撓性接管的機械阻抗參有關,還與連接撓性接管的金屬通管機械阻抗有關,對于確定的隔振系統,輔機管路激勵源F1y,vy1是恒定不變的,傳遞到撓性管路支撐基座的速度vy3與管路系統的子結構阻抗有直接關系。

3 基座阻抗與隔振效果驗證

如圖3所示,雙層隔振裝置系統通過4個安裝面彈性安裝在T型基座結構上,4個安裝面的基座阻抗分別表示為Z1,Z2,Z3,Z4,I為安裝基座為原始狀態,為槽鋼型結構,II為改變后的安裝基座,在槽鋼型結構上增加4根橫向筋板。

圖3 安裝基座阻抗結構示意圖

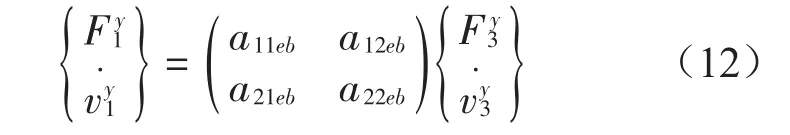

通過試驗測試,兩種狀態下的基座阻抗特性對比如圖4-圖7所示。

橫坐標f為1/3 Oct對應的中心頻帶值,縱坐標Z為對應1/3 Oct中心頻帶的阻抗幅值,基座1/3 Oct中心頻帶振動加速級如表1,表2所示。

試驗結果表明:在1/3 Oct頻帶50 Hz~200 Hz內,II基座4個安裝面的阻抗幅值較I基座阻抗幅值增大,增大范圍在5 dB~20 dB,對于相同設備激勵輸入,相同的隔振系統,設備機腳輸入的振動能量是保持不變的,而隔振效果與基座的振動加速度級是成反比,根據公式(8)和式(9),II基座四個安裝面的振動加速度較I基座振動加速度都有所減小,減小的頻率范圍在80 Hz~200 Hz頻帶內,其中160 Hz頻帶幅值減小8 dB~16 dB,減小幅度最明顯。所以,對于基座阻抗較弱的結構,如果隔振系統的隔振效果不能滿足設計的要求,適當增大試驗基座阻抗是滿足隔振效果要求的有效辦法之一。

圖4 Z1安裝面基座阻抗對比

圖5 Z2安裝面基座阻抗對比

圖6 Z3安裝面基座阻抗對比

圖7 Z4安裝面基座阻抗對比

4 撓性管路系統阻抗與傳遞損失驗證

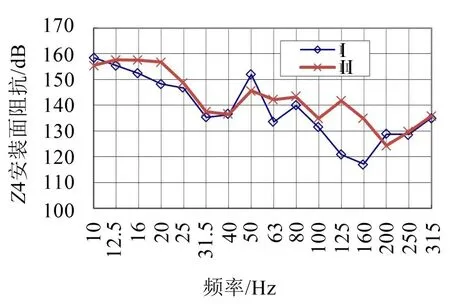

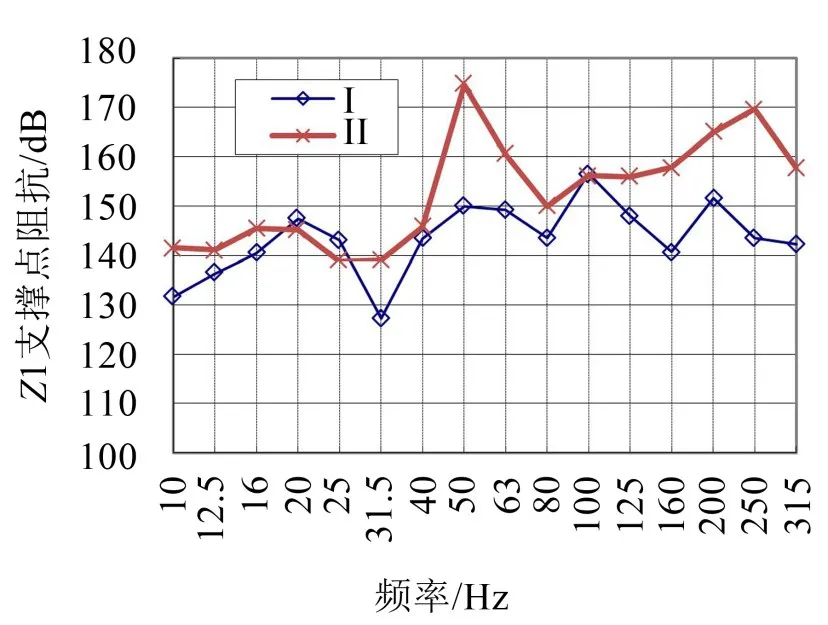

如圖8所示,進出口撓性管路系統分別通過2個支撐點彈性安裝在基座上,2個支撐點的基座阻抗分別表示為Z1,Z2。I為撓性管路系統原始安裝狀態,II為改變后的撓性管路系統,主要改變彈性元件的屬性和安裝布局。

表1 Z1、Z2安裝面基座振動加速級對比

表2 Z3、Z4安裝面基座振動加速級對比

通過試驗對比,兩種狀態下的支撐點阻抗特性曲線如圖9-圖10所示,橫坐標f為1/3 Oct頻帶值,縱坐標Z為對應頻帶的阻抗幅值。兩種狀態下支撐點的振動加速度級如表3所示。

圖8 撓性管路系統阻抗結構示意圖

圖9 Z1支撐點阻抗對比

圖10 Z2支撐點阻抗對比

試驗結果表明:在1/3 Oct頻帶40 Hz~80 Hz和100 Hz~315 Hz內,II支撐點的阻抗幅值較I支撐點阻抗幅值增大,增大范圍在25 dB以內,其中在50 Hz和200 Hz中心頻帶顯著增大,對于相同設備激勵輸入,相同的管路接口系統,管路系統輸入的振動能量恒定,傳遞損失與管路支撐點的振動加速度級成反比,根據公式(12),II管路系統2個支撐點的振動加速度較I管路系統2個支撐點的振動加速度都有所減小,減小的頻率范圍在10 Hz~315 Hz頻帶內,減小的幅值在20 dB以內。所以,要增大撓性管路系統的振動能量的傳遞損失,通過改變管路系統彈性元件的屬性以及安裝布局形式能有效增大管路系統的阻抗,從而達到預期的傳遞損失效果。

表3 Z1、Z2支撐點振動加速級對比

5 結語

復雜機械系統由隔振器、撓性接管等彈性元件以及機械設備、支撐管路等剛性元件構成,在復雜機械系統穩態運行狀態下,由彈性元件與剛性元件組合的多系統阻抗的關聯性是影響系統隔振效果和傳遞損失的主要因素。本文建立了雙層隔振機械系統試驗臺架,采用錘擊激勵阻抗測試方法,建立了兩類系統阻抗數學模型,得到復雜機械系統初始阻抗并以此為基準。通過調節機械系統基座結構強度,以及管路系統支撐剛度,研究了兩類系統阻抗與機械系統隔振效果以及管路系統傳遞損失之間的關聯性,得出了雙層隔振機械系統隔振效果和管路傳遞損失與兩類系統阻抗之間的定量關系。試驗研究結果表明:

(1)適度提高基座結構阻抗有利于隔振裝置的隔振效果,對于基座阻抗較弱的結構,如果隔振系統的隔振效果不能滿足設計的要求,適當增大試驗基座阻抗是滿足隔振效果要求的有效辦法之一。

(2)通過改變管路系統彈性元件的屬性以及安裝布局形式能有效增大管路系統的阻抗,可以增大撓性管路系統的振動能量的傳遞損失,能有效降低隔振系統的基座振級,增大系統的隔振效果。